GCT 不可用信号可靠性提升

张殿宇,王全亚

(1.成都海光核电技术服务有限公司,四川成都 610041;2.福建福清核电有限公司,福建福清 350318)

0 引言

反应堆功率要跟随汽轮机负荷变化,当汽轮机负荷锐减(如甩负荷、汽轮机脱扣等)时,反应堆的功率控制不能像汽轮机负荷的变化那样快,瞬时出现堆功率与汽轮机负荷的不一致。这时,汽轮机旁路排放系统投入,维持一回路和二回路的功率平衡。当反应堆功率与汽轮机负荷不一致时,汽轮机旁路排放系统通过把多余的蒸汽排向冷凝器、除氧器和大气为反应堆提供一个“人为”的负荷,从而避免核蒸汽供应系统(NSSS)中温度和压力超过保护阈值,确保核电站的安全。

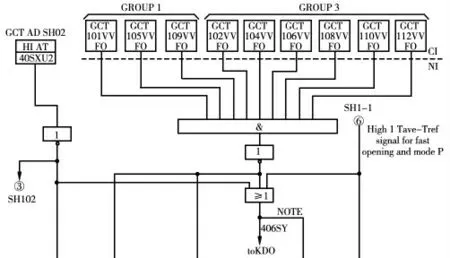

GCT(汽机旁路系统)不可用信号与功率高于40%PN 信号和汽轮机停机C8 信号相与会产生停堆信号,导致反应堆停堆。2017 年1 月,某电站2 号机组触发2GCT545KA(蒸汽排放阀的手动隔离阀未全开(A 列)),经检查发现为2GCT106VV 限位开关接线虚接导致;2017 年8 月,某电站4 号机组100%功率平台停机不停堆试验时,GCT 不可用信号导致机组停堆;2017 年11月,某电站202 大修期间,2GCT112VV 全开限位未触发,导致机组产生2GCT545KA 报警。GCT 不可用信号的故障,严重影响了机组的稳定运行。

1 GCT 不可用原因分析

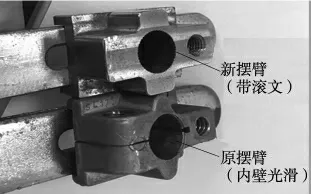

1.1 摆臂设计

现场阀门使用的限位开关为NAMCO 公司生产的EA770系列限位开关,其配套的摆臂为EL120-60400 可调节摆臂(图1)。某电站4 号机组调试期间,因限位开关摆臂连接松动导致机组跳堆。经现场勘察,发现摆臂连接处套孔无滚文(花键)设计。由于限位开关驱动力矩较大,长期使用过程中出现摆臂连接套孔持续磨损,造成限位开关与摆臂松动,影响限位开关触点的正确动作,导致反馈信号不准确,造成GCT 不可用信号误触发。

1.2 微动开关

图1 EL120-60400 摆臂

每个GCT 旁排阀手动隔离阀均有2 个限位开关,一个全开限位和一个全关限位,但只有其中的SM3 限位开关参与了GCT 不可用信号的逻辑。因为就地GCT 隔离阀为手动阀,在运行过程中,该阀门处于全开位置且手动上锁,因此阀门本体误关的概率非常低,SM3 限位开关微动开关误动作可能性较高,因此需提高限位开关微动开关的可靠性,以保障信号的正确。

1.3 逻辑分析

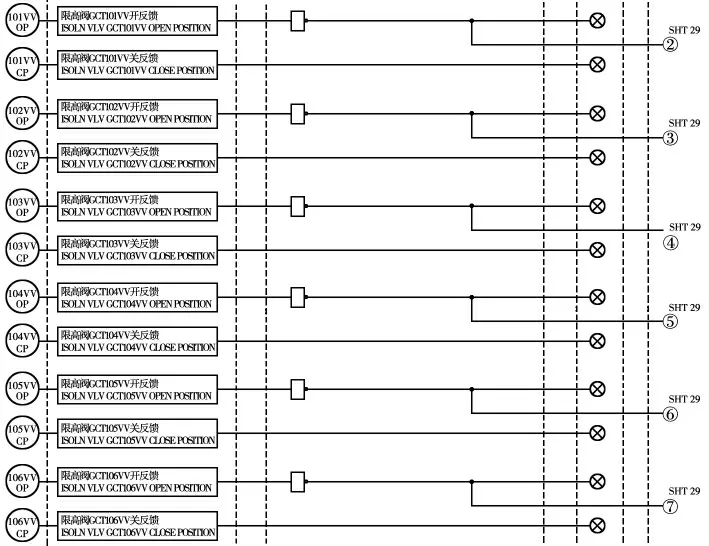

GCT 不可用信号逻辑图可知,“GCT 不可用信号”即GCT 隔离阀未全开信号由GCT101VV~112VV 和ADG004/006/008VV的每个阀门上的1 个全开限位点相与取非后构成,即GCT101VV~112VV、ADG004/006/008VV 共15 台阀门中,只要其中有1 个隔离阀的开限位未能正常触发,就会产生GCT 不可用信号,逻辑信号容易触发(图2)。

图2 GCT 不可用信号逻辑图

2 GCT 优化方案可行性分析

针对GCT 系统不可用信号的原因分析,提出改进GCT 旁排阀手动隔离阀的摆臂类型。同时采用双开限位开关形式,降低GCT 旁排阀手动隔离阀开限位的误动率和不可用逻辑触发的概率,从而提高机组运行的安全稳定性。

2.1 摆臂改进

在现场调研的基础上,根据现场应用的特点及需求,与厂家进行技术沟通交流后提出改进型的EL810-10000 摆臂来满足现场需求。该型号摆臂材料为碳钢,具有更高的硬度,可以有效避免套孔磨损,并且在摆臂连接套孔处增加了滚纹设计,提高了限位开关与摆臂的连接稳定性。通过两处改进,避免了当前限位开关与摆臂连接松动情况的出现,确保信号的正确反馈。新型摆臂与原有型号在尺寸上保持一致,确保可以完全替代原有型号(图3)。

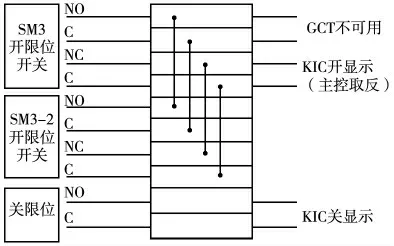

2.2 增加全开限位开关

现场只有1 个全开限位和1 个全关限位,拟增加1 个全开限位开关,即每台阀门配置2 个全开限位开关和1 个全关限位开关,通过2 个独立的开限位开关就地并联的方式,使2 个限位开关均参与GCT 不可用信号的逻辑,可以避免单个开关虚假接线导致GCT 不可用,降低GCT旁排阀手动隔离阀开限位的误动率,提高GCT 不可用信号的可靠性(图4)。

2.3 增加逻辑报警

在不改变不可用逻辑的基础上,通过2 个全开限位全部同时为0,表示GCT 隔离阀未全开,降低了逻辑信号触发率。为了保证限位开关整体动作后主控能及时发现,增加GCT 阀门未全开报警,利用新增的2 个开限位开关的的常闭触点,通过并联后送入KIC(信息管理层)显示后,同时触发新增报警,提醒主控阀门未全开(图5)。

由于该方案不修改DCS 侧GCT 不可用逻辑,仅通过就地并联方式,不需要修改执照文件描述。而且新增报警参照现有同类型报警进行设计,无技术制约。经过设备、维修、运行一起讨论评估,同时经技术委员会讨论,该风险可以接受,并计划于大修窗口实施。

图3 新旧摆臂的对比

2 个参与GCT 不可用信号的开限位,采用独立的限位开关,通过“或非”方式共同监测阀门真实阀位,只有当2个开限位同时为0 时才会触发不可用信号,提高了系统可靠性。

图4 现场接线

图5 逻辑修改

3 实施与验证

根据计划方案,大修期间对相关设备实施了技术改造,由于GCT 部分阀门位于厂房0 m 格栅上,距离下方厂房高度有7.5 m,因此施工中需做好防异物及人员掉落措施,设置专人监护,防止工器具及人员从厂房0 m 经格栅掉落到-7.5 m。

3.1 摆臂更换

新旧两款摆臂尺寸一致,为保证更换摆臂后的限位开关能正常触发,在施工前,工作负责人需对每台限位开关的安装位置、摆臂调整长度和角度做好标记,并按照标记一一替换。同时,在原基础上增大限位触发行程的裕度,保证了限位开关在整个动作过程中能及时准确地触发。

3.2 加装开限位开关

为保持新增开限位开关动作能和原限位开关一致,经现场对比,在原阀门防尘罩位置上左右两侧分别增加1 个限位支架,以方便新增限位开关的安装,同时对原限位开关档杆进行改进,以保证阀门动作时限位档杆能够同时触发2 个限位开关(图6)。

3.3 逻辑修改

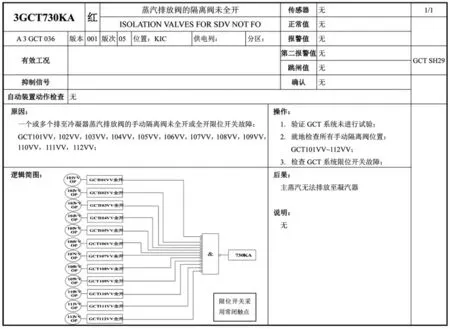

新增报警参照现有ADG006KA 报警设置,在大修窗口下通过KIC 更新完成报警的增加,新增报警位号为GCT730KA,该报警设置为红色,报警名称为GCT101VV~112VV 阀门未全开报警(图7)。

3.4 施工验证

图6 优化后的限位安装

图7 新增GCT730KA 报警卡

大修间,按照拟定的技术方案和实施程序,对GCT101VV~112VV 及3ADG004/006/008VV 共15 台阀门实施“新型摆臂、增加全开限位开关和增加逻辑报警”技术措施变更改造,完成了就地限位开关接线修改和限位摆臂的更换,同步完成了二层报警逻辑的增加。

现场安装完成后,根据《3GCT101VV~112VV、ADG004/006/008VV 阀门限位开关逻辑变更后试验程序》对15 台阀门逐一进行验证,阀门限位均动作正常,15 台阀门的逻辑报警及KIC 显示均正常触发、消失,完全到达预期效果。经过近7 个月的生产运行验证,该方案大大提高了GCT 不可用信号的可靠性。

4 结束语

通过对GCT 不可用信号产生的原因分析、针对主要问题提出改进技术措施和技术论证,形成实施技术方案,并运用于生产实践中,同时根据现场实施经验不断分析、总结、提高和优化,形成了“GCT 不可用信号的稳定性提升”解决手段,确保机组的安全稳定长周期运行,取得了良好的经济效益和社会效益,并为同型机组或同类阀门的优化及可靠性提升改进提供参考依据。