基于ADuCM360多因素补偿的溶解氧传感器

李 文,张志永,金 旭,程 李,徐明刚

(北方工业大学机械与材料工程学院,北京 100144)

0 引言

溶解氧(DO)指溶解于水中的分子态氧气。河蟹和鱼类在低氧或缺氧时导致生长异常[1-2];金属防腐中,溶解氧不及时监测会造成内壁损坏[3];适量的氧气能够使污泥中好氧菌降解污水中的有机污染物[4-5]。水体中溶解氧趋于零时,厌氧菌繁殖造成水体恶化[6]。监测溶解氧含量对于工农业、水产养殖业都有重要意义。目前溶解氧监测主要方式分为6类:碘化学法[7]、电化学法[8-9]、荧光法[10]、神经网络推演法[11-12]、遥感测量法[13]以及生态估测法[14]。

溶解氧传感器在检测水中氧气时易受到干扰因素的影响。文献[6,9,15]中,分别以MSP430、NEC和MCS-51为微控制器,设计了具有温度补偿的溶解氧传感器;文献[16]中,以ADuCM834为微控制器,设计了具有气压、盐度、温度对水体溶氧能力补偿的溶解氧传感器;文献[17]中,以8031为微控制器,设计了具有气压、盐度对水体溶氧能力和温度对溶氧电极补偿的溶解氧传感器。经过研究发现,现有传感器仅考虑了温度对电极特性的影响,或者仅考虑气压、盐度、温度对溶氧能力的影响,并未将4种影响因素综合考虑,且在系统设计中应用的芯片存在封装尺寸大、ADC分辨率低、产品淘汰不易开发等问题,影响了传感器的检测精度和小型化的要求。基于此,该文提出了基于ADuCM360多因素补偿的溶解氧传感器的研究。在研究中,选取了Global Water极谱式电极作为检测电极;Pt1000为温度传感器;选用易于开发、具有滤波功能和双核计算能力的单片机为微控制器;应用ADM2587光耦隔离模块为收发器,完成系统设计。

1 溶解氧检测与校正原理

1.1 溶解氧检测基本原理

极谱式电极由金作为阴极,银作为阳极构成,底部覆盖透气性选择薄膜,内部填充KCl溶液。当给电极加上0.68 V极化电压时,氧通过膜扩散进入电解液,在阴极释放电子,与金电极和银电极构成测量回路,在极化电压的驱动下,阳极接受电子形成电流[9]。其电极内部发生的化学反应过程为[17-18]:

金阴极:O2+2H2O+4e→4OH-

银阳极:4Ag+4Cl--4e→4AgCl↓

该过程发生氧化还原反应,产生扩散电流,其大小与氧分压可用式(1)表示[17]。

I=N·F·A·p0·Pm/L

(1)

式中:I为扩散电流;N为反应中得失电子数;F为法拉第常数;Pm为薄膜中氧穿透系数;L为薄膜厚度;A为阴极面积;p0为被测样品中的氧分压。

在同一电极同一温度下,N、Pm、F、L、A均为常数,扩散电流与氧分压成线性关系,构成了电极检测溶解氧浓度的基础公式。

1.2 溶解氧校正

1.2.1 温度影响分析

温度是影响溶解氧电极反应速率和Herny系数的重要因素。在温度对电极的影响中,由于温度上升导致膜的氧穿透系数增加和氧在电解质溶液中的扩散系数增大,同时加快了电极电化学反应速率。

结合式(1)与膜的扩散系数和溶解度的阿仑尼乌斯定律得出电流I关于热力学温度T的函数如式(2)[18]。

I=N·F·A·Pm·e-E/(RT)·p0/L

=β·e-α/T·p0+I0

(2)

式中:E为氧分子在薄膜中的扩散活化能与溶解度之和;R为通用气体常数;T为薄膜温度;α、β为与电极材料和结构有关的两个常数;I0为氧分压为零时的电极响应电流,接近于0 nA,一般忽略不计。

由式(2)可知,电极所产生的电流与氧分压成正比,当温度升高时,氧电极输出电流增大,导致溶解氧测量值偏大。

在溶解氧测量时常用溶液中氧气绝对浓度表征。根据Whitman的双膜理论,在双膜交界面处,气相中气体的分压p0与液相中的浓度C处于平衡状态,根据Henry定律C=p0·H(H为溶解度系数,mg·Pa/L;p0为被测溶液的氧分压,Pa;C为被测溶液的氧浓度,mg/L),将氧分压转化成氧浓度。则式(2)整理为式(3)。

(3)

式(3)建立了氧浓度与电流间的关系。在温度恒定的稀水溶液中,H为常数。通常情况下,H不仅与溶液类型有关,而且受温度的影响。在其他因素恒定的情况下,氧浓度与温度关系如图1所示。DO_1为文献[19]中纯净水中饱和溶解氧与温度关系;DO_2为文献[20]中纯净水中饱和溶解氧与温度关系。

图1 氧气浓度与温度的关系

从图1可知,在相同的氧分压下,水体的温度升高,水体溶氧能力变差,温度降低,水体溶氧能力升高。同时,显示了不同标准对水体随温度溶氧能力的变化量略有差异。基于这种差异,在对水体温度溶氧能力校正时采用查表法进行补偿。目前,传感器内存储了文献[19-20]不同温度下水体饱和溶氧的数据,后期可根据需要添加不同的标准。为了补偿温度带来的误差,该文利用ADuCM360恒流源输出特性,通过Pt1000测量温度,由软件进行温度补偿。

1.2.2 盐度、气压影响分析

溶解氧的含量除随温度变化外,还与水中盐度和当地大气压有关。氧含量的浓度随水中电解质的增加而降低,降低值的大小取决于离子强度,根据国家标准GB8587-88中修正氯化物的浓度表,得出盐度校正公式(4)[17]。

(4)

式中:C1为校正后的溶解氧含量,mg/L;C0为仪器测得的溶解氧含量;n为样品中的含盐量,g/L;CS为被测试样溶解氧浓度;ΔCS为在校正表的特定温度下,单位含盐量需减去的溶解氧含量值,mg/L。

随着地区海拔高度的不同,当地的气压并非标准大气压,故饱和溶氧值需要进行气压校正,校正公式如式(5)[17]。

(5)

式中:Cp为大气压p时饱和溶氧值,mg/L;Cs′为在标准大气压(101.3 kPa)时的纯水饱和溶氧值,mg/L;p为测量时实际大气压力,kPa;f为饱和溶氧校正系数。

1.2.3 多因素校正模型建立

综合上述的气压、温度、盐度的分析,建立多因素校正模型。在该模型中主要包括初始化、综合校正和数据输出3部分,其数据处理流程如图2所示。

图2中,V20 ℃、V10 ℃为20 ℃、10 ℃时标准大气压对应的饱和溶解氧电压值;CT为T温度为下饱和溶解氧浓度。初始化过程中,在标准大气压下、超纯水、温度20 ℃、10 ℃时饱和溶解氧值所对应的值输入串口,结合式(3)计算出α。综合校正部分,利用电极材料变化缓慢,α和β的关系在一定时间内保持不变的特性,由温度传感器将所测温度上传至CPU,通过查表法完成环境温度校正;输入当地气压后,经过式(5)完成气压校正;输入盐度n,利用式(4)完成盐度校正;将校正后得到的C1与α、V20 ℃、温度补偿式(3)的VS相结合,计算该时刻溶解氧直线所对应斜率K′,完成该温度下纯水的饱和溶解氧线性关系,同理,根据查表法建立其他条件下的线性模型。在数据输出中,将实际测得的电压值经过式(3)计算输出溶解氧浓度值。

图2 数据处理流程图

2 硬件及软件平台设计

2.1 硬件原理图

该硬件系统主要包括微控制器、极谱式电极、电极信号采集模块、基准电压模块、温度采集模块,通信模块,系统原理图如图3所示。

图3 硬件原理图

该系统以ADuCM360单片机为核心设计硬件电路。其微控制器内部集成24位ADC,提高了溶解氧的分辨力;LFGP封装和可编程恒流源,为简化外围电路和缩小传感器体积提供了多种可能。与上位机进行信息交互时,选用ADM2587作为RS485收发器,其具有ESD保护、支持标准Modbus及总线256个节点的特点,为传感器稳定通信和后期一体式传感器的集成提供了方便。

在信号采集部分,通过激励电压使极谱式电极产生稳定的电流信号,经过I-V转换电路,进入放大器放大后送入微控制器的ADC_1引脚。为了保证输出电流的稳定,激励电压模块采用ADR130为主芯片,该芯片精度为±0.35%,温度系数为25 ppm/℃,经过可调精密电阻R1调试,输出电压维持在0.68 V。在I-V转换电路中,选用噪声小、安全区域宽的AD820作为I/V转换器。选用同样型号的放大器将转换后的电压进行二次放大,使产品加工方便。在温度补偿中,采用Pt1000作为温度传感器,利用桥式电路与仪表放大器AD620相结合,经差分放大后的电压信号进入微控制器的引脚ADC_2,参与系统的温度校正。

2.2 软件平台

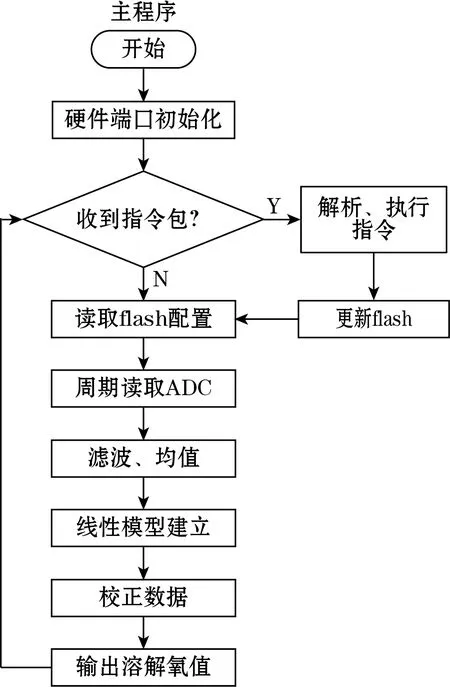

为使传感器操作方便,该系统软件设计简洁,主要包括电极和温度信号的定时采集与运算、串口与上位机通信以及综合校正模块。数据采集时,电源会造成信号出现50 Hz的工频干扰,将信号进行滤波、均值处理过滤掉冗余噪声后,由温度、气压与盐度进行补偿输出溶解氧值(默认气压为标准大气压、盐度为0),该程序流程如图4所示。

(a)

(b)

(c)

图4中检测是否收到指令包由上位机通过串口输入形成,模型如图4(b)所示,温度、气压、盐度默认为Pt1000测量温度、标准大气压、零值,该指令包可循环使用进行二次或多次校正。在进行滤波和均值处理过程中,选用了正弦滤波和多次ADC测量后取平均值(默认16次)的方法使数据过滤掉工频干扰。按照图2原理进行线性模型的建立,由线性模型测量的数据送入校正数据模块,校正数据的流程如图4(c)所示,最后通过串口输出溶解氧值。该系统在运行过程中,通过串口将数据输入,取消了屏幕,使传感器尺寸更加紧凑。为保持数据与现场实测数据一致,在测试数据输出后,可通过串口输入实测数据自动完成二次校正或多次校正,满足实地测量的要求。

3 实验与分析

3.1 实验准备与平台搭建

(1)测试用标准试剂按照行业标准HJ/T 99-2003进行准备。

(2)将装配好的溶解氧传感器置于铁架台并固定,调水浴加热器到适当的温度。同时将零点校正液与量程校正液放入水浴加热器中,为保证测量的准确性,溶解氧溶液从低到高依次测量。试验平台如图5所示。

图5 溶解氧实验平台

3.2 重复性误差

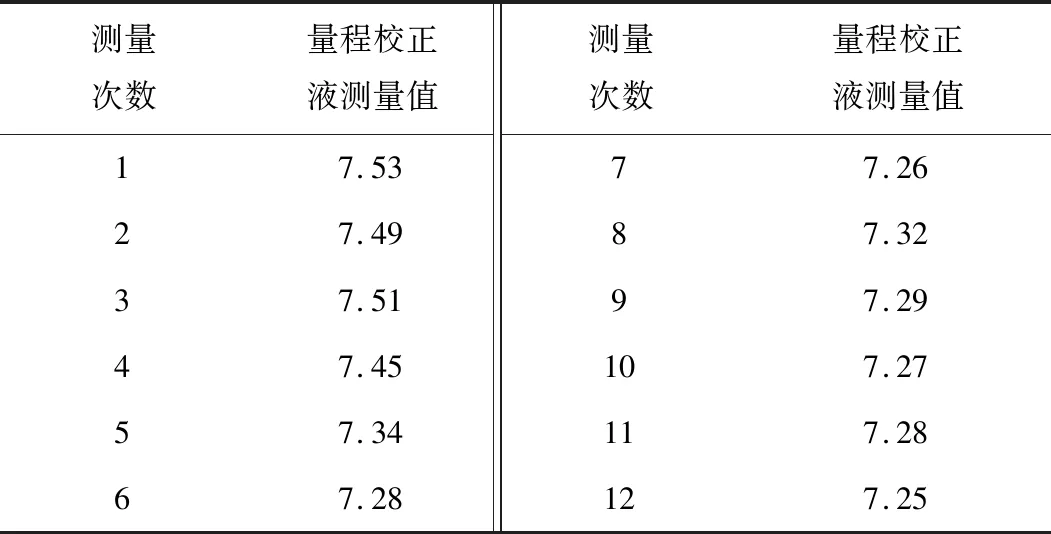

参照行业标准HJ/T 99-2003进行计算测量[19]。其量程校正液的测量数值如表1所示。

表1 量程校正液测量数值 mg/L

经计算可知:同一工况下,该传感器重复性误差为0.20 mg/L,符合行业标准的要求。在实验中发现,该数据初始测量时显示较稳,随着时间的延长数据逐渐变小。经分析是由于随着时间的延长,水中的溶解氧逐渐溢出引起。在充氧后重新测量,数值回升到原值。

3.3 响应时间

参照行业标准HJ/T 99-2003进行计算测量[19],其显示值为1 mg/L所需要的时间如表2所示。

通过上述测量的时间可知,传感器的响应时间平均值为7.7 s,小于10 s。观察实验的数据可知,反应时间变得越来较长。经过分析,是由于饱和溶解氧的不确定性引起的,在刚充入的饱和溶解氧里氧气比较充足,传感器的反应时间较快,随着时间延长,溶液中的氧越来越少,故反应时间越来越长。

表2 显示值为1 mg/L所需要的时间 s

3.4 温度补偿精度

分别在(20±0.5) ℃和(30±0.5) ℃时,配置饱和溶解氧溶液。将传感器分别浸入上述溶液中,读取指示值(mg/L),根据测定结果求出与附表中饱和溶解氧浓度之差的平均值[19];同时,增加了不同温度饱和溶解氧溶液中补偿与未补偿的结果比较,其测量结果如图6所示。图6中,C2、C2″、C2′为20 ℃时,饱和溶解氧标准值、温度补偿时测量值、无温度补偿时测量值;C3、C3″、C3′为在30 ℃时,饱和溶解氧标准值、温度补偿时测量值、无温度补偿时测量值。

图6 温度补偿与未增加温度补偿的结果比较

由图6可知,带有温度补偿功能的测量值几乎与标准值重合,未加温度补偿的测量值距标准值线较远且呈逐渐减小的趋势。经计算,在20、30 ℃未加温度补偿测量值与标准值的差值分别为0.50、0.39 mg/L,均超过了标准规定的±0.3 mg/L,不满足仪器性能要求;而带有温度补偿功能的差值分别为0.06、-0.03 mg/L,满足仪器性能的要求。

通过实验数据分析,在未加温度补偿情况下,所测量的溶解氧值均偏大,符合式(3)所得的理论结果。观察图6可知,经过温度校正的溶解氧测量值比标准值低,在实验分析后得出,由于在校正时,测量温度略高导致实际校正后测量值偏低所致。

4 结束语

(1)本文通过温度、盐度、大气压对溶解氧测量的干扰来源进行了分析,在实验中观测到溶解氧检测受温度影响较大,检测时需保证温度的恒定,以使饱和溶解氧处于数值固定状态。通过应用温度双重补偿的理论可减少因此产生的误差,实验取得了预期的效果,提高了产品的精度。

(2)溶解氧测量受干扰因素较多,在测量时应充分考虑。在气压一定时,因不同的水域盐度会造成误差,而盐度在实际测量时因水体成分不同,测量数值也有偏差。该传感器在经过多因素校正后,利用二次校正将参考值与实际测量时产生的误差折合到盐度补偿进行运算,减少了对实际盐度测量的依赖。

(3)传感器以ADuCM360为核心进行设计,减小了溶解氧传感器的体积,使传感器即可以单独使用,也可通过标准Modbus信号输出与其他类型传感器组成一体式传感器协同使用,增大了在工业场合的应用范围。