国外大型石化工程项目管道试压包的编制及应用简析

李 刚 尹小冬 王怀忠

中国化学工程第七建设有限公司 四川成都 610000

国内外石化工程项目的管理理念及资源配置的差异,导致国内外项目在管道试压管理方式上也存在差异。国外项目,在管道施工前期就必须进行管道试压包系统的编制工作。特别是如何合理划分、高质量编制管道试压包,对管道工程现场施工有着指导性的意义。而且在国外项目中需要充分贯彻“以试压促施工,以试压清尾项”的理念。本文结合以往项目的工作经历,分别从试压包的概念、内容、编制及应用等方面进行讨论,为类似石化工程项目的管道施工提供借鉴使用。

1 试压包的概念

管道试压包是为了管道工程扫尾、试压及交工验收而编制的一套资料。在国外项目中,竣工验收大都根据试车系统/ 子系统(由业主、设计给出)进行,进而划分管道试压包。因此,试压包在整个管道工程施工、扫尾、试压及竣工验收过程中起着至关重要的作用,对管道工程的施工进度、质量都有重要影响。因此,在人力、物力条件允许的情况下,管道试压包的编制工作越早开始越好。试压包编制完成后,还要借助办公软件(或其他管理软件)监控试压包内施工材料到货情况、施工进度等信息,做到真正按照试压包组织施工,以实现管道施工、预试车/ 试车工作的系统化管理。

2 试压包包含的内容

根据中国化学工程第七建设有限公司与三菱、东洋、巴斯夫等公司的合作经验,国外石化项目的管道试压包一般包含以下内容:试压包封面、试压包目录、试压图例、工艺流程图、管道单线/ 管段图、特殊支架图、管道一览表、尾项清单、管道(地下管道)检查表、焊接记录、无损检测记录、试压盲板安装记录、试压记录(水压/ 气压)、相关证书、复位检查记录、内部清洁记录、管道防腐检查记录和管道保温检查记录等相关文件。试压包在指导整个管道工程施工、扫尾、试压、吹扫、复位及试车过程中都起着非常重要的作用,是对整个管道工程整体质量水平的全面检验。

3 试压包的编制及应用程序

试压包的编制及应用大致可以分为5 个阶段:

(1)第一阶段,收集设计图纸及现场相关信息,确认试压包编制规范依据、项目主要装置和试车施工优先次序等,初步拟定试压包编制计划。

(2)第二阶段,以管道一览表、工艺流程图为基础,根据不同材质、压力等级、温度、介质等将每个试车子系统划分为若干个试压包系统,并分别编号。

(3)第三阶段,以初步划分的试压包流程图为基础,结合管道单线图、管段图等,进行详细编制标识,完善每个试压包(包含单线图清单)。

(4)第四阶段,由项目施工管理部牵头,设材部、质量部、安全部等部门共同参与,建立项目试压包基础台账,确定材料、进度、质检等信息的传递核对流程。根据试压包建立数据库,同时检查核对单线图上的试压包信息。

(5)第五阶段,在现场施工过程中,根据试压包,监控管道材料的到货进度、管线施工进度、管线质检进度等,逐步完善每个试压包内管线QC 检查资料,然后报请监管单位对试压包进行核查并批准实施。

4 试压包的分解详述

从试压包的编制到整个试压包试压结束复位,最终形成一套完整的试压资料。根据与东洋、三菱的合作经验,其主要内容包括以下几方面。

4.1 信息表(封面)

试压包的基本信息涵盖项目名称、主项号、业主、承包商、试压包号、系统号、子系统号、管线号、试压介质、试压类型、试压压力及系统名称等,以及试压相关的基础信息。体现了整个试压包的基础信息。

4.2 资料目录

试压包资料目录包含试压包的主要内容,包括签字程序、标识图例、管道仪表图、单线/ 管段图、特殊支架图、管道一览表、尾项清单、管道(地下管道)检查记录、焊接记录、无损检测记录、试压盲板安装记录、试压记录(水压、气压)、相关证书、复位检查记录、内部清洁记录及其他要求等。具体根据不同管理公司及业主的要求而有所不同。

4.3 传递流程

整个试压过程中的签字程序包括试压文件准备;管线检查和剩余事项、尾项完成情况,及A 级剩余事项的澄清情况;焊接质量及无损检测;试压批准;试压结果;管路排水和冲洗及复位(B 级剩余事项)。经施工方准备完成签字后交由设计方检查,设计方检查完毕确认无误签字后,交由业主检查签字。

4.4 标识图例

试压包标识图例是经过业主、设计方及施工方共同确认的图例样式,是对盲板、加压口、泄压口和压力表等在流程图中安装位置的标识方式。

4.5 管道仪表图纸

在划分试压包前,首先应明确试压包的划分依据。试压包的划分主要是在试车子系统的基础上,区分不同的管道等级、材质、介质等,参考现场的实际施工情况在一套流程图上划分开来。对每张流程图上的管线,按照管道等级变化点、试压介质变化点、管口、试车子系统界限等,对试压包进行划分,使用不同颜色的荧光笔在图纸上进行标识。并对每个划分好的试压包进行编号,如“2900- P- 05- TP- 01”表示“2900- P- 05”试车子系统的第“01”号试压包。这种方式可以在划分试压包时及时核对设计漏项,比如某条管线在流程图上遗漏,或某条管线没有对应的单线图。

4.6 单线/ 管段图

根据流程图上试压包的划分,找到对应的管道单线图,并在单线图上相应位置,用多方确认过的图例标识进水、泄水、盲板、压力表等位置,并确保正确无误。试压包详细绘制完成后,应提交业主及设计单位进行审核,以确认是否符合试车流程。

4.7 特殊支架图纸

特殊支架是直接焊接到管道上的支架。在管道试压开始前要对所有的剩余事项进行清理,特别是特殊支架的安装工作,在试压前务必要将试压包中所有管线的特殊支架按照图纸及相关规范安装完毕,并将所有的特殊支架图纸放入试压包中。

4.8 管道一览表

4.9 尾项清单

一般管道施工完毕后、试压前,都需要进行查线,查线的过程中会将管道施工的尾项分为A、B、C 类。试压包试压之前,所有试压包内管线的A 类尾项必须清除,并得到业主和管理方确认后,方可进行试压。尾项清单中的等级划分:

(1)A 类尾项:使系统不可操作或使系统调试存在安全隐患的项目;

(2)B 类尾项:不影响系统调试安全,但必须在投料试车前完成的项目;

(3)C 类尾项:对试车系统没有影响,可以在项目试车后完成的项目。

试压包中还将提供汇总表及标识了剩余事项的单线图,指导试压包中所有管线各级剩余事项的施工作业,确保在试压前结束试压包中所有管线的A 级剩余事项,并为试压后所有管线剩余事项的完成提供参考。

4.10 管道检查记录

在试压前,对试压包内所有管线及其部件进行检查,确保管道、法兰、螺栓、阀门、盲板、支架和排气排水装置等按照图纸正确安装。检查结束经多方确认签字,所有检查项合格且无任何问题后,形成管道检查记录放入试压包中。

现场录井过程中可综合运用气测解释方法,经实践证实3H轻质烷烃比值法[4](包括烃特征值(CH)、烃平衡值(BH)和烃湿度值(WH))可有效识别是否进入油气层及是否钻出油气层或钻遇低渗层。将WH、BH和CH 值对数曲线和随钻录井剖面放置于同一张图表中,根据3条曲线的对应关系和趋势可判断是否钻入或钻出油气层。

4.11 焊接记录

试压前,核对试压包中所有管线的焊接记录,确保试压包内所有焊口全部完成并合格形成记录。焊接记录应具备可追溯性,并通过多方确认。以此确保试压过程中的安全,确保进度不受焊接因素的影响。

4.12 无损检测记录

无损检测用以控制管道焊接质量。在管道试压之前,所有管线都应按照设计要求进行无损检测并达到合格要求。试压包所包含的管线中若存在未按要求无损检测,或者无损检测不合格的管线,应立即整改,直至所有管线合格后,才能进行管道试压。

试压前应根据设计及规范要求,核查试压包内焊口无损检测结果是否符合要求,并形成无损检测记录。

4.13 试压盲板安装记录

在试压前应按照试压包的划分界限,装入所有临时盲板并编号。按盲板统计所有临时盲板的单线图号,以及试压盲板编号、尺寸、压力等级等信息,形成试压盲板安装记录,确保所有盲板的规格及安装位置符合设计要求。通过自检、共检等程序并多方签字确认后,形成资料放入试压包中。同样,该记录可以指导后续复位工作。

4.14 试压记录(水压/ 气压)

试压可按照设计要求,分为水压、气压、目视检查等多种形式进行。管线试压前应确保前述所有工作完成,并形成试压记录表,经相关单位检查同意后,方可根据规范开展试压工作。试压需要根据试压记录内的程序分步进行,并在试压现场做好安全警戒工作,确保试压安全有序的进行。

试压完成后,需及时与多方确认试压合格,并最终完善试压记录的签字程序,存入试压包中。

4.15 相关证书

在压力试验前,应检查所有参与试压的压力表、试验介质等,确保符合设计规范要求,并将相应的合格证书收集放入试压包中。若证书显示不合格或未取得证书,都不能进行试压工作。

4.16 复位检查记录

待管线试压完成后,应及时泄压并排尽管内试压介质。完成后,方可进行复位工作。然后按照管线流向、单线图标识等信息逐步拆除临时管件、支架、盲板等,复位正式部件、仪表等,并确保动设备法兰连接在公差范围内、螺栓紧固合格。

4.17 内部清洁记录

在试压结束后,应将管道中的水及其他杂质排放干净,确保管道内部没有残留的水和杂质,以免损坏管线上的精密仪器。内部清洁情况经多方检查合格后,记录成表,放入试压包中。

4.18 管道防腐检查记录

对于已进行防腐处理且防腐检查合格的管道,在试压合格后,应对该管道的防腐层再次进行目视检查、剥离强度试验、电火花耐压试验等,确保管道防腐层在试压过程中未遭到破坏。经多方检查合格后,将检查结果记录成表放入试压包中。

4.19 管道保温检查记录

对于已进行保温处理且保温检查合格的管道,在试压合格后,应再次对该管道的保温层进行检查,以确保其平整度、厚度等符合设计要求。经多方检查合格后,记录检查结果,并放置在试压包中。

5 试压包应用简析

5.1 指导管道施工

工艺管道的图纸多,施工数据量大,施工程序多,若按照传统的施工组织方法,不仅对人力、材料、机具等条件要求高,施工成本也大大增加。根据国外工程的施工经验,建议推行按试压包指导管道施工方法,按照不同系统针对性地安排施工,合理安排施工的先后顺序,确保每条管线都能准确安装,从而避免传统施工方法的管线漏装、错装情况,节约了大量的人力、物力。

按试压包施工是将现场的工艺管线按照系统、管线号、介质、试验压力等分成多个试压包,根据分好的试压包进行图纸会审,编制材料采购计划、人力机具进场计划、建立管道焊接数据库,以及编制施工方案、组织现场施工等一系列工序。与传统的施工组织不同的是,根据每个试车系统的先后次序,可以确定试压包施工的先后顺序,因而可以组织相应的人力、机具等有针对性地按包进行施工。

按试压包施工进行过程控制:根据经验,先建立试压包动态跟踪表,跟踪表包括系统号、试压包号、管线号、安装状态、管线检查状态、试压状态、复位状态和移交状态;根据图纸目录和试压包单线图号核对,确保每条线都被包含在试压包中;每天跟踪每个试压包的进展情况,检查确认系统管线的各个步骤是否完成,并根据系统的先后顺序,调动人力物力首先对优先系统的管线进行安装、查线、试压、复位、移交等。

5.2 指导管道的质量控制

在管道安装完成以后,试压之前,要对管线进行尾项检查和清理,并对NDE 进行清理,从而实现对管道安装和焊接质量的控制。在试压包中,管道的焊接、安装、试压、复位等各个环节都需要施工单位和管理公司检查合格以后才进行签字关闭。在系统移交前,相关试压包所包含的所有检查项都需关闭,如有一项未检查或者漏签的,系统都无法移交,从而使工艺管道的施工质量得到了有效控制。

5.3 指导相关专业施工

在项目前期,业主和管理公司会根据试车顺序,将项目进行结构分解,类似于国内项目的单位工程、分部工程、分项工程的划分,将项目划分为若干个工艺和非工艺子系统,其中部分子系统构成一个单元。而每一个工艺子系统都具备单一的功能,包括设备、管道、电气、仪表等各专业内容,如公用工程单元仪表风、尿素装置单元物料等;非工艺子系统是具有单独功能的建筑物,如合成氨装置单元建筑物、二氧化碳回收单元建筑物等。

国外项目竣工验收是根据试车系统来进行,一个试车系统包含若干个工艺/ 非工艺子系统,而工艺子系统又包含多个试压包。项目的预试车及竣工验收的实现均是以管道试压包为主线,每个试压包的完成验收又涉及其他如土建、设备、电气、仪表等相关专业的完工。因此,可以根据管道试压包的完成顺序,同样指导其他专业的施工计划和材料采购计划,根据计划及时查验尾项和差缺材料,进而进行整改完善。

6 试压包的应用

6.1 建立试压包数据库

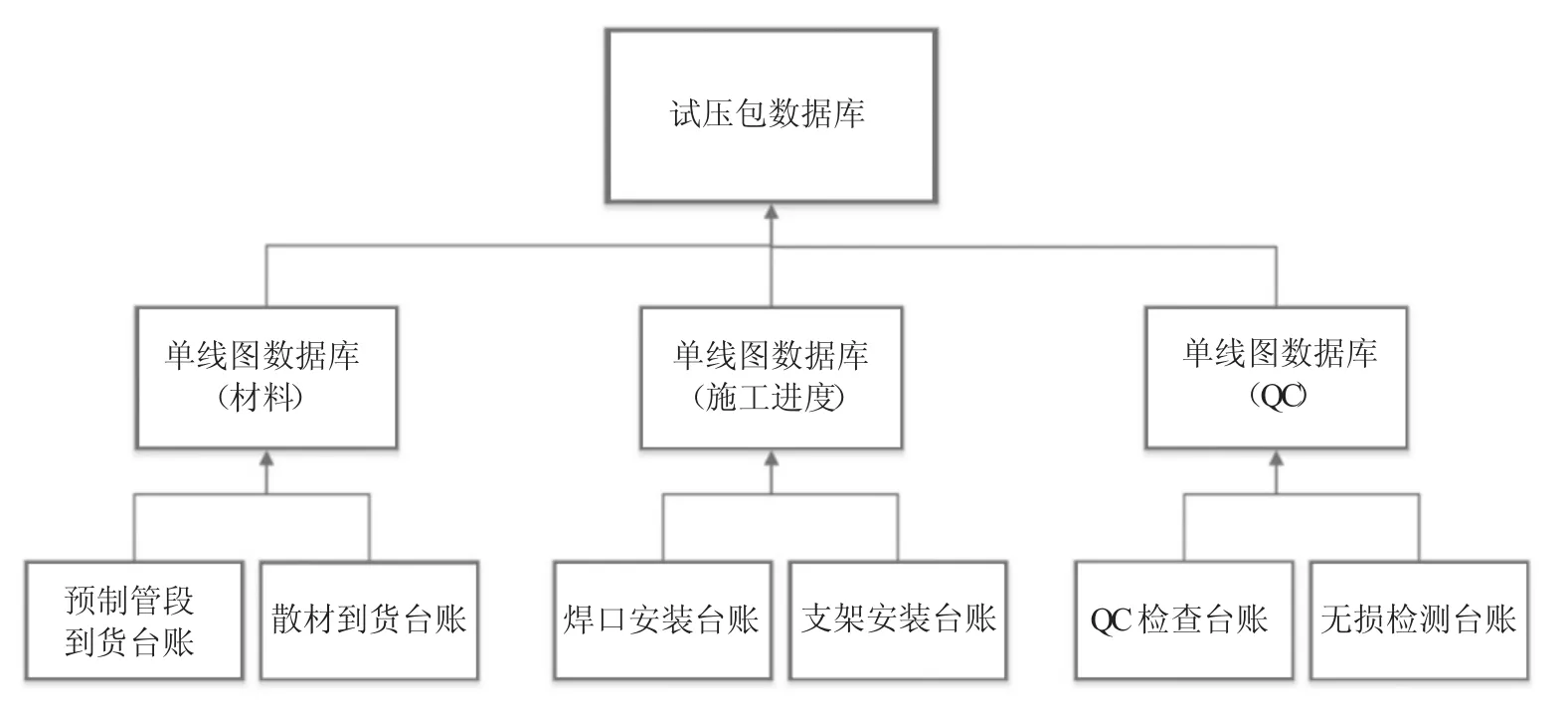

试压包划分并经审批后,相应负责人应开始组织人员对试压包数据库定期进行状态更新。项目部必须牢记以试压包指导管道工程施工的思路,将所有管线施工过程信息,按试压包为单位在数据库中进行体现。如每个试压包的预制管段材料到货情况、相应焊后焊接进度、管线支架制作安装进度、QC 焊口检查进度、无损检测进度都要在试压包数据库中予以体现。从而可在试压包报表中体现每个试压包的施工进度情况,便于及时查缺补漏,确保项目管道工程的施工进度符合要求。

项目部应根据现场情况建立试压包数据库并统一项目内部数据传递方式,如图1 所示。

对应的材料、进度、质检等数据库,应由项目试压包负责人组织各职能部门对口人员统一格式、统一方式进行数据维护,确保数据库数据的准确性。

图1 试压包数据库内部数据传递示意图

建立管线数据库指导管道施工作业。根据编制试压包时建立的单线图清单,统计每张单线图上的材料数据,根据统计数据核查材料到货情况、管线施工进度、质检进度等,以单线图为单位完善材料、进度、质检信息。

根据数据库上的状态信息,在项目前期,根据材料到货状态,优先安排人力和机具预制和安装已到货材料的管线;在后期,调动材料和人力完成优先移交系统,使管道安装和系统移交更加顺利。

6.2 完善试压包内数据信息,以试压包为单位进行尾项清理

在管道安装完成以后,要对试压包里的管线进行检查,确保每条管线的管段、支架、法兰和阀门都已完全安装,并建立尾项,进行NDE 清理,之后才能进行试压。同时,应根据试压包的划分,对管线进行隔断,拆除不参与试压的仪器等工作,并建立相应的清单表格。由施工单位牵头,报请业主及设计方进行共同确认。待尾项完全消除后并经多方同意,即可按照相应规范进行试压作业,并填报相应试压记录。

试压工作合格后,需对管线内部进行清洗吹扫,合格后方可对管线进行复位。并由多方检查确认并签字确认,确保试压包信息的完整性和有效性。在试压复位完成以后,对该试压包进行封闭,不允许再进行管道作业。

在每个步骤完成以后,都应该及时更新试压包状态,确保状态跟踪表的实时性和准确性。只有这样才能使各个阶段负责人清楚试压包的状态,有效地安排人力和物力对试压包工作进行清理。

7 结论

根据在国外多个项目的施工经验,采用上述试压包编制方式,成功地完成了多个项目的管道施工工作,极大地提高了管道安装和系统移交的高效性和准确性,节约了大量人力和物力,同时促进了项目各专业的施工效率。希望对其他类似项目有所借鉴,以提高管道工程的施工管理水平。