专用端面槽锪刀的设计及制造

■ 河南一工专用刀具有限公司 (河南新乡 453002) 葛建华

1. 专用端面槽锪刀的设计

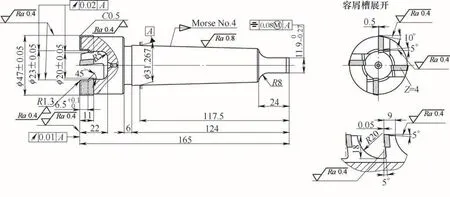

用户提供一工件样品如图1所示,要求按样品来制造所需的专用端面槽成形刀具来提高加工效率。该工件为一端盖,材料为38CrSi,热处理后调质硬度为26~30HRC。该端盖端面槽原工艺是在车床上先用普通端面直槽车刀进行粗车,然后用刃尖为R1.5mm的成形车刀经多次精车制成。由于端面直槽车刀的几何形状是外圆车刀与内孔车刀的综合,其副后刀面的圆弧半径R必须小于端面直槽的大圆弧半径,以避免左副后刀面与工件端面槽孔壁相碰,因此当圆弧较小时车刀强度较低,且端面槽尺寸也不易保证,这样就造成了加工时间长,容易产生废品。同时,操作者劳动强度大,每班仅能生产12个左右。为此,用户提出希望能够设计专用端面槽成形刀具,在保证加工要求的前提下提高生产效率。

经分析,该工件的端面槽较宽,这将使加工时切削力大,再加上刀具强度等因素,最终选用端面槽锪刀来进行加工。另外,考虑到如果用一把锪刀加工,切削力较大,容易造成端盖装夹松动,而且端面槽形比较复杂,锪刀的制造难度相对较大。因此采用两把锪刀进行配合,分别加工该工件端面槽的内外侧,更好地解决了切削力大、锪刀制造难度大的问题。

图1 工件样品

端面槽内侧的锪刀加工示意如图2所示,该锪刀主要加工端面槽内侧面,并去除端面槽内大部分的加工余量,为第二把锪刀的加工做好准备。图3为端面槽外侧的锪刀加工示意,用来加工端面槽外侧面及内沟槽、槽口倒角。两把锪刀均采用莫氏4号锥柄,这样与车床尾座连接方便、定位准确。两把锪刀均采用钎焊硬质合金刀片结构制造,刀体采用合金结构钢40Cr制造,热处理后硬度保持为40~45HRC。硬质合金刀片牌号的选择比较关键,关系到刀具耐用度问题,由于工件材料为合金结构钢38CrSi,调质硬度为26~30HRC,较难加工,因此可选用国际ISO牌号为M20的硬质合金刀片,国产对应的硬质合金刀片可选用牌号YS2T,其硬度为91.5HRA,抗弯强度为2.2GPa,综合性能很好,适合加工高锰钢、合金钢等。

2. 专用端面槽锪刀的制造

端面槽锪刀的制造应注意以下几点:

1)容屑槽槽深不易过深,这样可增加刀体刀齿强度。

2)由于刀具切削力较大,硬质合金刀片厚度不应选太小,其厚度应≥4mm。

3)锪刀前刃偏距-0.5~0mm,不可为正,这样可增加刀片强度;端齿前角选为5°,不易过大,以避免刀片崩刃情况;端齿后角为5°,并留有0.05mm的刃带,可有效地保护刃尖;外侧副偏角为0.5°,后角为10°,并留有0.5mm的圆柱刃带,可有效保证尺寸精度;内侧副偏角为0.5°,后角为5°,并留有0.2mm的圆柱刃带。

4)硬质合金刀片在钎焊前,应先在线切割上切出外形轮廓,单边留有0.5mm余量。

5)在钎焊硬质合金刀片时,要注意高频炉的加热温度,不易过高,同时焊完硬质合金刀片后,要将锪刀放入专用的保温炉中进行保温并随炉缓冷,以避免硬质合金刀片由于焊后温度下降过快,造成出现裂纹等缺陷。

图2 端面槽内侧的锪刀加工示意

图3 端面槽外侧的锪刀加工示意

6)锪刀在磨制过程中,要注意磨削量不易过大,以避免磨削温度过高,造成硬质合金刀片出现裂纹。同时,锪刀的前刃面表面粗糙度值Ra≤0.4μm,可有效提高刀具的使用寿命。

3. 使用效果

锪刀经用户使用,每班可加工50个工件,操作时仅需用车床尾座进给,控制好进给深度即可,大幅降低了劳动强度。

4. 结语

在加工较复杂的端面槽形时,可优先设计制造专用端面槽锪刀,其加工精度完全能够保证产品的加工要求,并且大幅缩短加工时间,提高生产效率。