磷酸盐缓蚀溶液中铜离子对碳钢腐蚀行为影响

刘 衡 于良忠 虞泽锋 李付平 梁义才 刘 辉 吴华强 李静林 孙 伟 钟红生 张 涛

(福建宁德核电有限公司,福建 福鼎 355200)

0 引言

国内外核电站闭式冷却水缓蚀剂种类很多,如钼酸盐、铬酸盐、亚硝酸盐以及铜缓蚀剂等[1]。国内核电站闭式冷却水系统主要以碳钢、铜为主,采用磷酸三钠缓蚀剂来降低系统材料的腐蚀速率。化学技术规范要求磷酸盐浓度期望值控制在100~ 300mg/L,pH值控制在11.0~11.5,铁铜总离子含量要求<1.0mg/L。根据标准电极电势铜离子可能在碳钢表面析出,加速碳钢发生局部腐蚀。刘金华等[2]人针对核电站闭式冷却水系统研究甲基苯并三氮唑对铜和不锈钢的缓蚀效果。大部分文献都集中在唑类缓蚀剂对铜的缓蚀作用上[2-8],对于闭式冷水系统的磷酸盐缓蚀以及溶液中铜离子的影响研究并不多。法国电力集团(EDF)运行经验显示闭式冷却水系统磷酸盐100~500mg/L不添加铜缓蚀剂也未发生不良影响[1]。因此,本文研究不同种类碳钢在含不同浓度铜离子的不同浓度磷酸盐溶液中的腐蚀行为,讨论铜离子浓度、磷酸盐浓度之间存在的规律关系,研究彼此之间的量化关系。

1 实验材料及方法

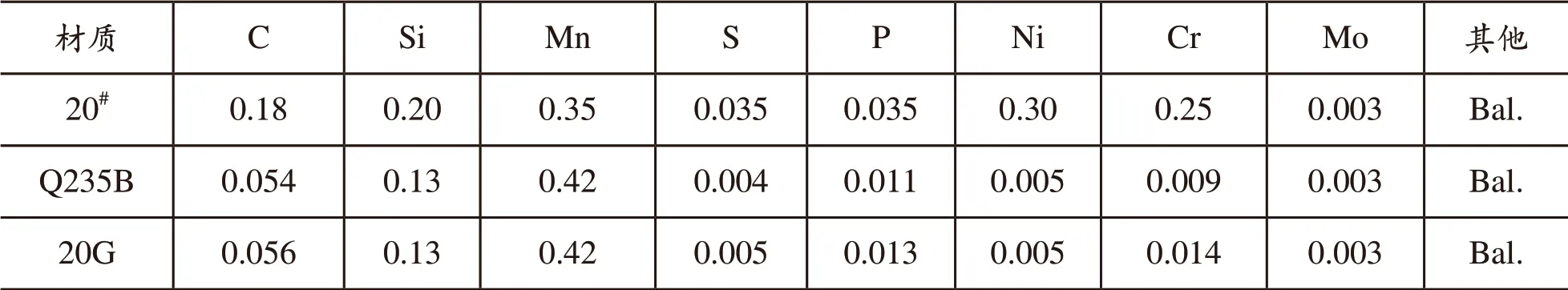

碳钢材料有20#、Q235B和20G,选用上述各钢铁材料试样(质量分数,%)的成分如表1所示。采用线切割方法截取20×30×2mm试样,水砂纸经400#逐级打磨至1200#,去离子水冲洗后吹干,称量记为W0。闭式冷却水系统的补水是含有一定氨的SER水,氨浓度约为300μg/L,因此在模拟冷却水中添加了300μg/L氨,试验温度为40℃,磷酸盐浓度150mg/L、300mg/L,其对应的pH值分别为11.2、11.3,浸泡1600h、2600h。溶液中添加磷酸三钠引入磷酸根,硫酸铜引入铜离子。

2 试验结果与讨论

2.1 质量变化

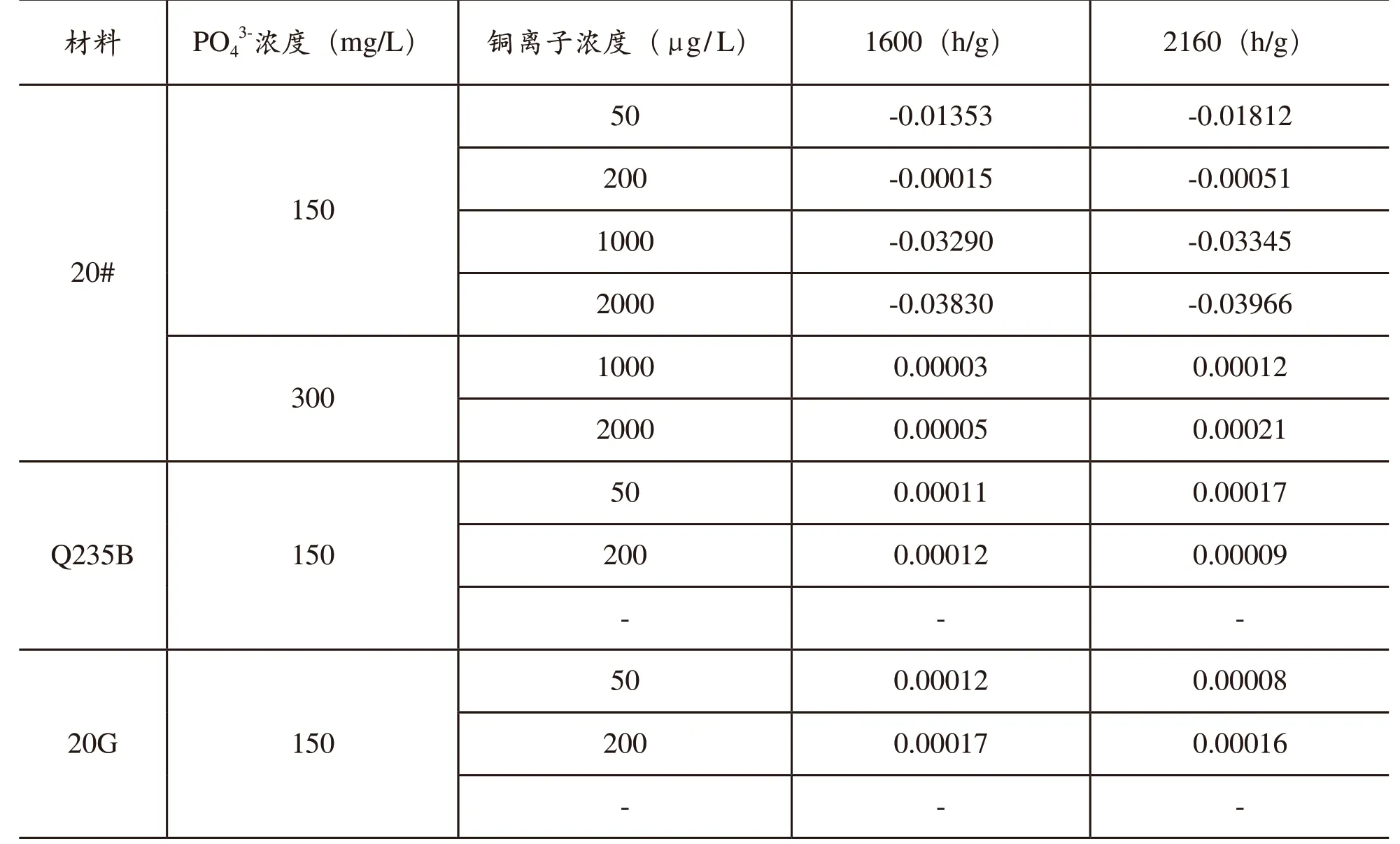

表2为20#、Q235B和20G三种材料在含铜离子的磷酸盐溶液中浸泡不同时间后的质量变化。在50μg/L和200μg/L低浓度铜离子的150mg/L磷酸盐溶液中浸泡1600h和2160h后,Q235B和20G的质量增加,20#的质量减少。20#钢在200μg/L铜离子溶液中浸泡后的质量损失少于其在50μg/L铜离子溶液中浸泡后的质量损失。20#在含1mg/L和2mg/L高浓度铜离子的150mg/L磷酸盐溶液浸泡1600h和2160h后的质量损失高于其在含低浓度铜离子的磷酸盐溶液中浸泡相同时间后的质量损失1~2个数量级。由此可见,铜离子浓度增大促进了20#腐蚀,但是低浓度铜离子作用相近。20#在含有1mg/L和2mg/L高浓度铜离子的300mg/L磷酸盐溶液浸泡1600h和2160h后的质量增加,说明铜离子的腐蚀促进作用在高磷酸盐浓度时得以抑制。

2.2 宏观形貌分析

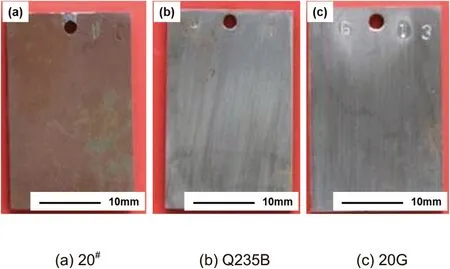

图1是三种碳钢在含50μg/L铜离子的150mg/L磷酸盐溶液中浸泡2160h后的宏观形貌,如图1所示,20#表面产生大量腐蚀产物,Q235B和20G的表面局部存在少量的腐蚀产物。图2是三种碳钢在含200μg/L铜离子的150mg/L磷酸盐溶液中浸泡2160h后的宏观形貌,如图2所示,20#、Q235B和20G表面形貌相似,局部可见少量腐蚀产物。与图1(a)中20#在含50μg/L铜离子的150mg/L磷酸盐溶液的宏观形貌相比,图2(a)中20#在含200μg/L铜离子的150mg/L磷酸盐溶液中的腐蚀产物明显减少,与质量损失结果一致。由此可见,当铜离子浓度低于200μg/L时,铜离子浓度的增加对20#腐蚀行为存在抑制作用。

表1 试样的化学成分(质量分数,%)

表2 碳钢在不同铜离子浓度溶液中的质量变化

图1 三种碳钢在含50μg/L铜离子的150mg/L磷酸盐溶液中浸泡2160h后的宏观形貌

图2 三种碳钢在含200μg/L铜离子的150mg/L磷酸盐溶液中浸泡2160h后的宏观形貌

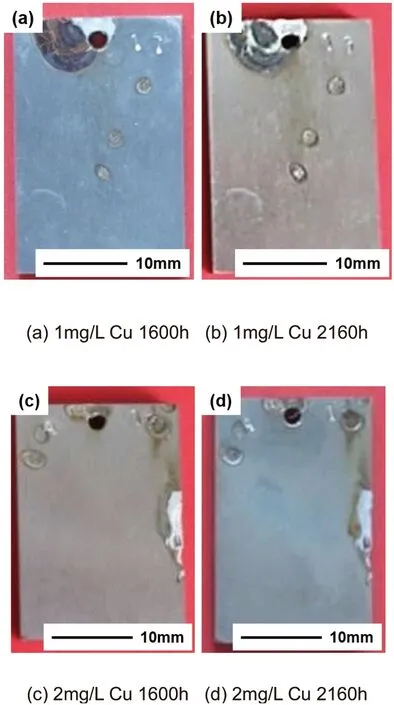

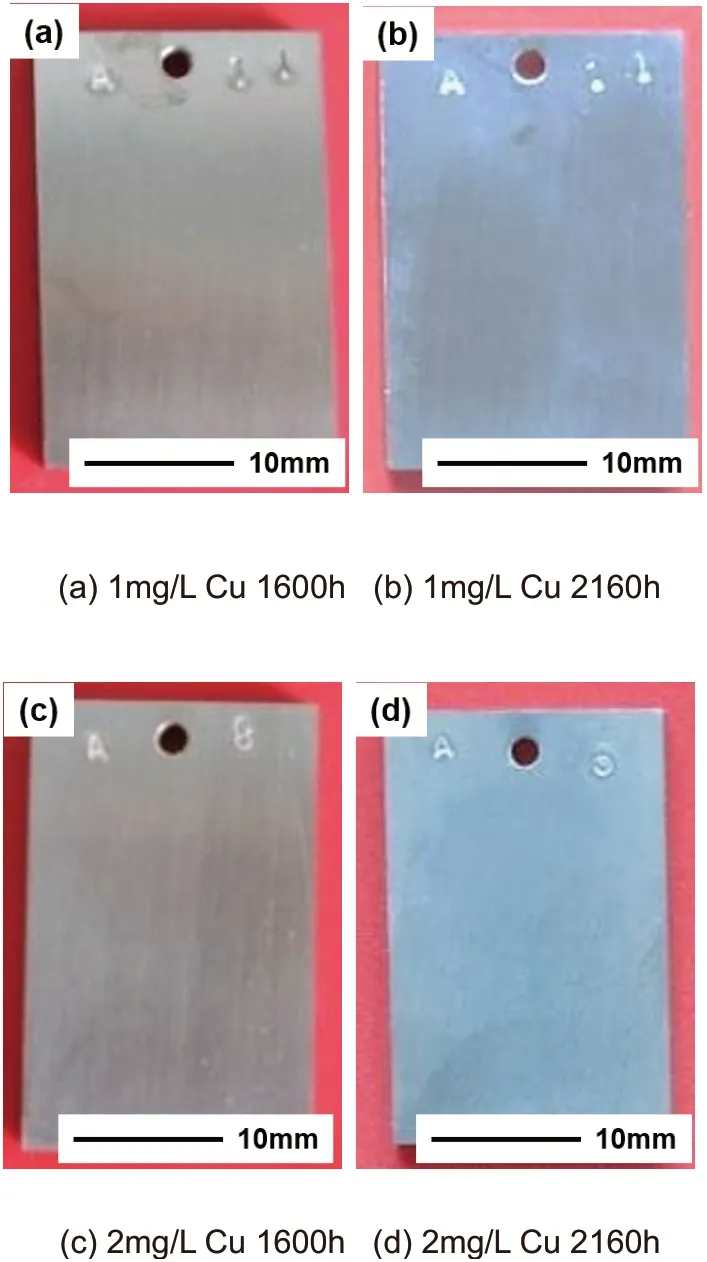

图3 是20#在含1mg/L和2mg/L铜离子的150mg/L磷酸盐溶液中浸泡1600h和2160h后的宏观形貌,20#表面均出现较大的腐蚀坑。20#在含1mg/L和2mg/L铜离子的150mg/L磷酸盐溶液中主要发生局部腐蚀,腐蚀程度较之含50μg/L,如图1(a)所示和200μg/L,如图2(a)所示,铜离子的磷酸盐中明显加剧,上述结果与质量损失结果一致。由此可见,当铜离子浓度高于1mg/L时,铜离子浓度的增加对20#腐蚀行为有明显的加速作用。

图3 20#在含不同浓度铜离子的150mg/L磷酸盐溶液中浸泡不同时间后的宏观形貌

图4 是20#在含1mg/L和2mg/L铜离子的300mg/L磷酸盐溶液中浸泡1600h和2160h后的宏观形貌,20#表面光亮平整,无宏观腐蚀坑。对比150mg/L磷酸盐溶液中的实验结果(如图3所示)可知,增加磷酸盐浓度可以抑制局部腐蚀发生。该结果对应于20#在300mg/L磷酸盐溶液中的质量增加。

2.3 微观形貌分析

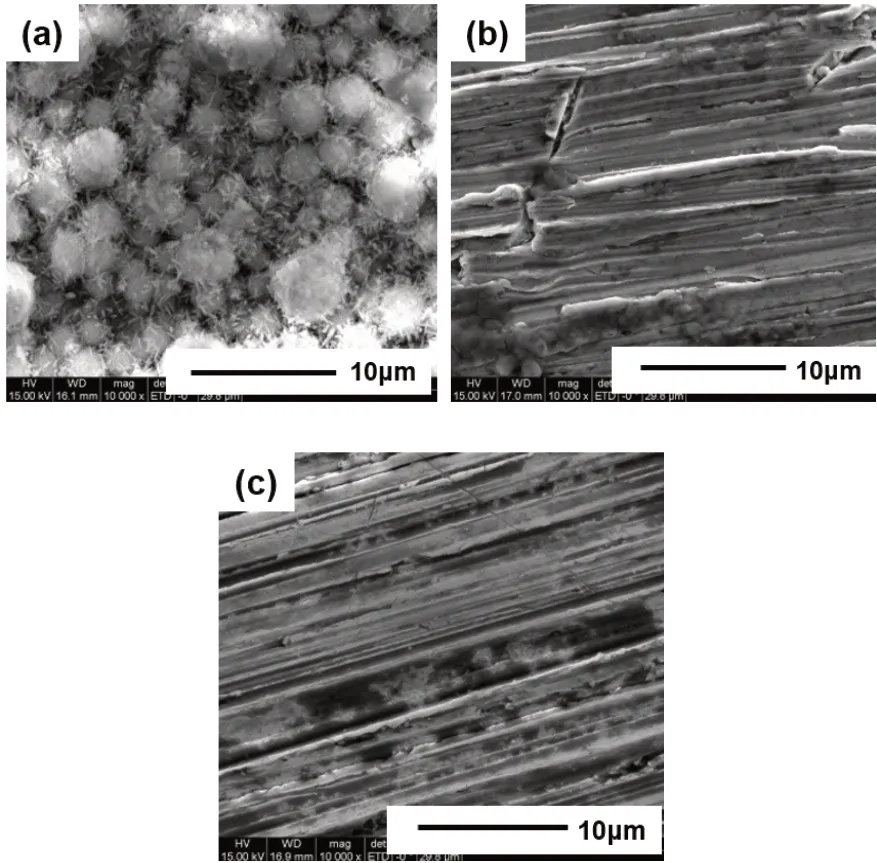

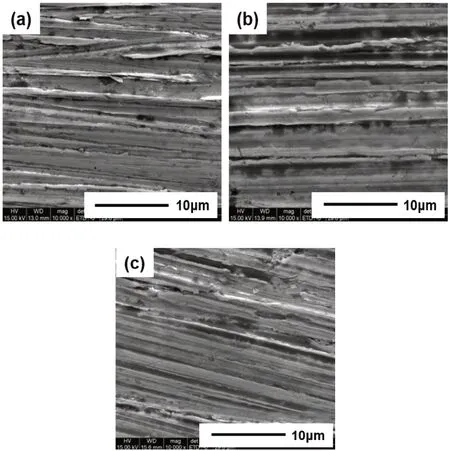

图5和图6分别是20#、Q235B和20G在含50μg/L和200μg/L低浓度铜离子的150mg/L磷酸盐溶液中浸泡2160h后的微观形貌。如图5所示,20#在含50μg/L低浓度铜离子的150mg/L磷酸盐溶液中浸泡2160h后表面有大量的腐蚀产物,相应的Q235B和20G表面未见明显腐蚀产物,与宏观形貌结果一致;如图6所示,20#、Q235B和20G在含有200μg/L低浓度铜离子的150mg/L磷酸盐溶液中浸泡2160h后表面均未发现明显腐蚀产物,与宏观形貌结果一致。

图4 20#在含不同浓度铜离子的300mg/L磷酸盐溶液中浸泡不同时间后的宏观形貌

图5 (a) 20#, (b) Q235B, (c) 20G在含50μg/L铜离子的150mg/L磷酸盐溶液中浸泡2160h后的微观形貌

图6 (a) 20#, (b) Q235B, (c) 20G在含200μg/L铜离子的150mg/L磷酸盐溶液中浸泡2160h后的微观形貌

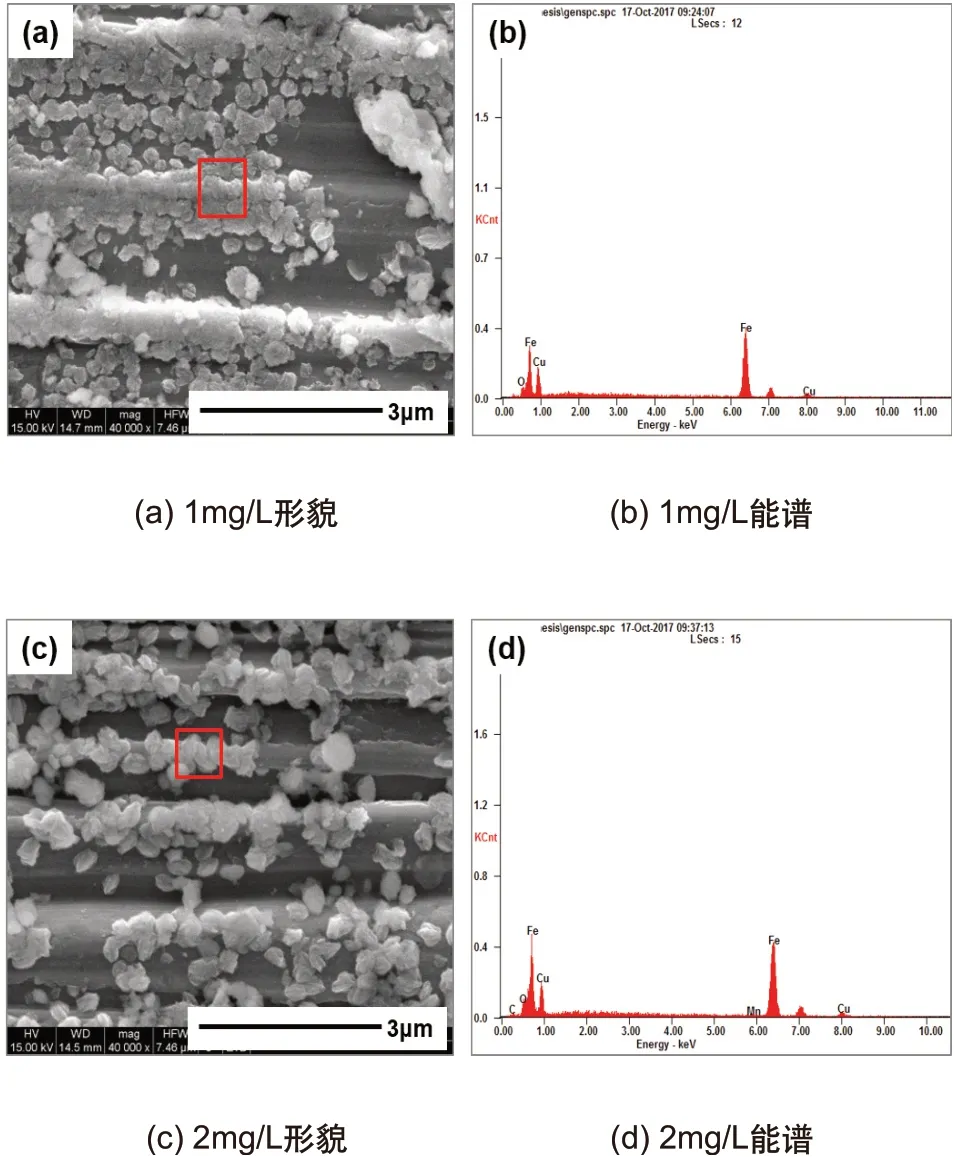

图7 20#在含不同浓度铜离子的150mg/L磷酸盐溶液中浸泡2160h后的微观形貌及能谱

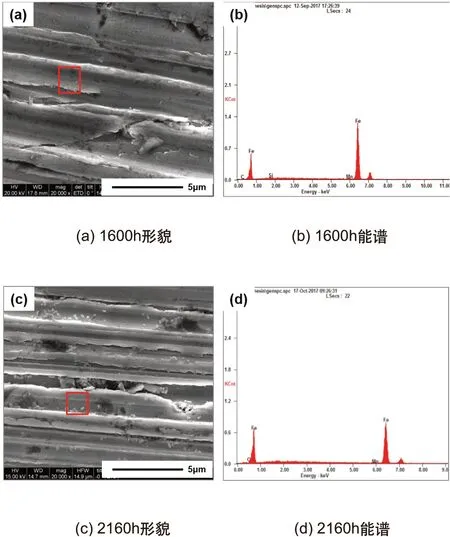

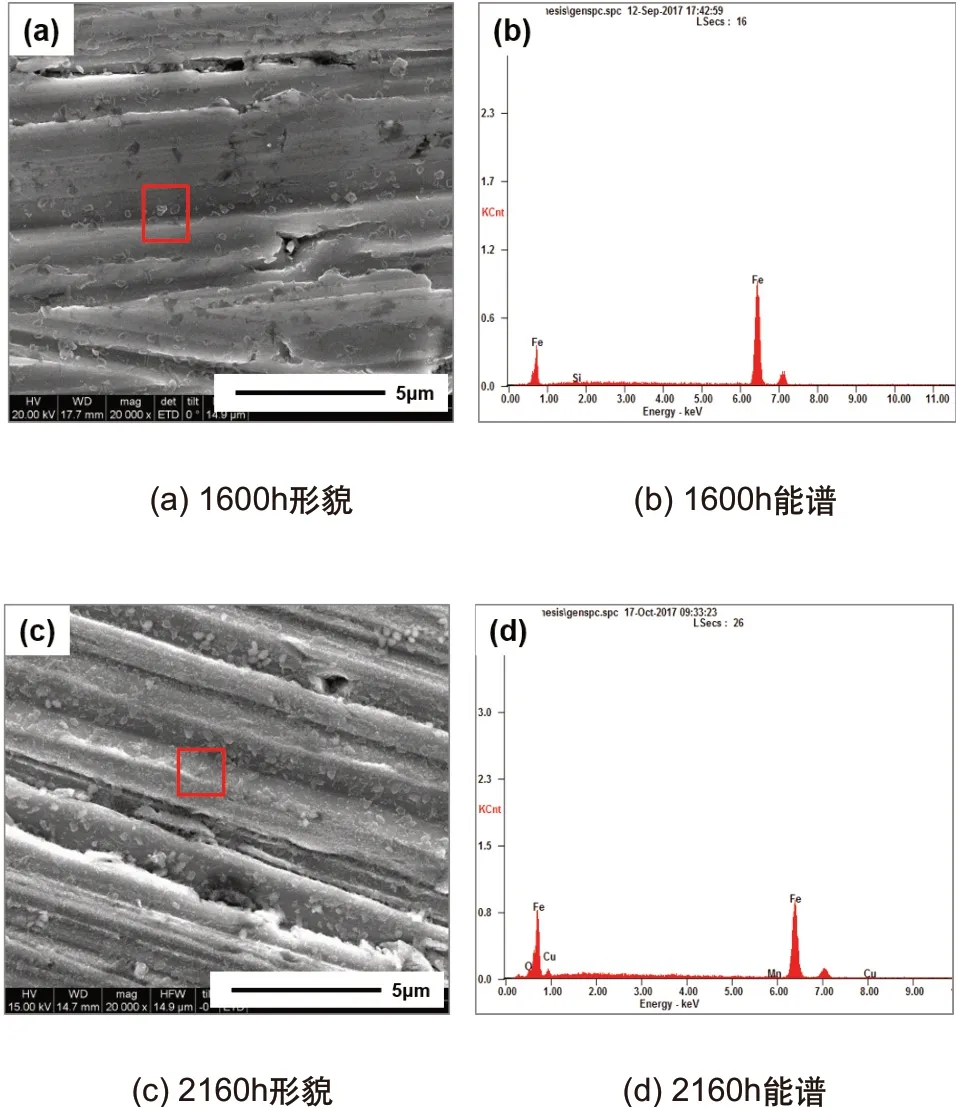

图7 是20#在含1mg/L和2mg/L铜离子的150mg/L磷酸盐溶液中浸泡2160h后的微观形貌及能谱分析结果,如图7(a)和7(c)所示,浸泡后20#表面有微小颗粒析出,能谱检测结果(如图7(b)、(d)表明其主要成份为铜和铁。上述宏观形貌观察结果表明,20#在含高浓度(1mg/L和2mg/L)铜离子的150mg/L磷酸盐溶液中腐蚀程度较之含低浓度(50μg/L和200μg/L)铜离子的磷酸盐中明显加剧,由此推测,铜在20#表面析出并形成电偶腐蚀是腐蚀加剧的重要原因之一。

图8是20#在含1mg/L铜离子的300mg/L磷酸盐溶液中浸泡1600h和2160h后的微观形貌及能谱分析结果。如图8(a)所示,20#浸泡1600h后,表面基本没有析出物,浸泡2160h后,表面出现极少数的微小颗粒析出。如图8(b)所示,20#表面未检测出铜的存在,这可能是颗粒尺度细小,铜含量低于检出限导致的。对比图7(a)和7(b)中20#在含1mg/L铜离子的150mg/L磷酸盐溶液中的微观形貌和能谱分析结果可知,磷酸盐浓度的增加抑制了铜的析出,从而抑制了腐蚀。

图8 20#在含1mg/L铜离子的300mg/L磷酸盐溶液中浸泡不同时间后的微观形貌及能谱

图9 20#在含2mg/L铜离子的300mg/L磷酸盐溶液中浸泡不同时间后的微观形貌及能谱

图9 是20#在含2mg/L铜离子的300mg/L磷酸盐溶液中浸泡1600h和2160h后的微观形貌和能谱分析结果,与图8中20#在含1mg/L铜离子的300mg/L磷酸盐溶液中的浸泡实验结果相似,20#表面未见明显的铜析出。虽然在浸泡2160h后,20#表面发现少量的铜析出,但与低磷酸盐浓度溶液中的铜析出(如图7(c)和7(d)相比,同样受到严重的抑制。

综上所述,在相同磷酸盐浓度下,高浓度铜离子促进了铜在碳钢表面的析出,随着浸泡时间增加铜离子析出量增加;在相同铜离子浓度条件下,增加磷酸盐浓度抑制了铜在20#表面的析出。磷酸三钠为阳极成膜型缓蚀剂,磷酸根在金属表面形成薄薄一层保护层,高浓度磷酸根在空间上排挤铜离子,降低了铜离子与铁吸附的概率,因此在磷酸根浓度较高的溶液中铜析出得以明显抑制。

3 结论

在含有不同浓度铜离子的磷酸盐溶液中,20#钢的质量变化大于Q235B和20G钢。当铜离子浓度小于200μg/L时,20#在150mg/L磷酸盐溶液中主要发生均匀腐蚀,铜离子浓度的增加抑制了20#均匀腐蚀;当铜离子浓度增加到1mg/L以上时,碳钢的腐蚀形式由均匀腐蚀转变为局部腐蚀,铜离子浓度的增加促进了20#局部腐蚀,且在20#表面产生大量的铜析出。磷酸盐浓度升高在一定程度上抑制了铜的析出,从而抑制了20#局部腐蚀。