基于风扇差速调节的微型植物工厂温度精准控制

高菊玲 刘永华

摘要:微型植物工厂环境的精准调控是实现其智能化控制的前提,但是已有的环境调控方式存在各栽培层温度差异较大的问题。本研究提出在微型植物工厂内部加入混风通道并采用风扇差速调节的方式,在计算流体动力学(Computational fluid dynamics,CFD)模拟仿真中设定目标温度为20 ℃,通过软件计算得到各栽培层的进风量分别为0.018 9 m3/s、0.023 6 m3/s、0.028 1 m3/s。通过风速调节旋钮对进风量进行调节,通过各层风扇的差速调节来实现各栽培层的均匀调温。结果表明,在目标温度为20 ℃的条件下,控温设备持续工作60 min后,未使用混风通道和风速差速调节控温方式的传统微型植物工厂内第1、第2栽培层的温度为19 ℃,而第3栽培层的温度为24 ℃,温差达到了5 ℃;使用混风通道和风速差速调节控温方式下的微型植物工厂,各栽培层的温度均为20.5 ℃左右。由结果可知,在加入混风通道并且进行风扇差速调节后,各栽培层的环境温差得到了有效改善。

关键词:微型植物工厂;CFD模拟仿真;风扇差速调节;混风通道;精准控制

中图分类号:S626.9文献标识码:A文章编号:1000-4440(2020)06-1543-08

Abstract:Achieving precise control of the mini-plant factory environment is the prerequisite for its intelligent control, but the previous environmental control methods have the problem of large temperature differences among cultivation layers in mini-plant factory. In this study, a mixed air channel was added in the micro plant factory, and the method of fan differential adjustment was adoped. In the computational fluid dynamics (CFD) simulation, the target temperature was set at 20 ℃, and the air intake volume of each cultivation layer was 0.018 9 m3/s, 0.023 6 m3/s and 0.028 1 m3/s. The air inlet volume was adjusted by the wind speed adjustment knob, and the uniform temperature adjustment of each cultivation layer was realized by the differential adjustment of the fans. The experimental results showed that when the target temperature was 20 ℃ and the temperature-control equipment continued to work for 60 min, the temperature of the first, second and third cultivation layers was 19 ℃, 19 ℃ and 24 ℃ in the micro-plant factory without the mixing channel and the wind speed differential adjustment, the temperature difference reached 5 ℃. The temperature of each cultivation layer was about 20.5 ℃ under the temperature control mode of mixed air channel and wind speed differential adjustment. In conclusion, the environmental temperature difference of each cultivation layer has been effectively improved by using the mixed air channel and fan differential adjustment.

Key words:mini-plant factory;computational fluid dynamics (CFD) simulation;fan differential adjustment;mixed air channel;precise control

氣候异常、水资源短缺及土地资源的日益减少是加剧世界粮食危机的重要因素。与此同时,全球人口始终保持急剧增长,联合国的预测数据显示,2050年全球人口将增加至9.8×109人[1],其中城镇人口约占66%[2]。为了解决全球粮食短缺问题,一种新的种植方式——“植物工厂”应运而生。植物工厂由隔热且几乎密闭的类似仓库结构的栽培设施组成,包括人工光源、空调、空气循环风扇、二氧化碳与营养液供应装置及环境调控装置等[3-5]。与农业生产用的大型植物工厂相比,微型植物工厂是为那些没有户外种植条件的城镇居民开发设计的,使他们能够享受室内种植的乐趣。目前,微型植物工厂被广泛应用于教育机构、餐厅、办公场所及医院等。由于微型植物工厂在结构尺寸上的限制,使得生菜、紫苏等叶菜类作物成为其主要栽培对象。近年来,微型植物工厂在中国、日本、韩国等许多国家逐渐流行起来,为城镇居民生活提供了一种新的休闲娱乐方式[6]。

在传统的商用型植物工厂中,为了消除光源及其他设备产生的热量,一般用空调进行环境温度的控制,同时降低由植物蒸腾作用造成的环境湿度。此外,空调还能够加速植物工厂内部的空气循环,达到提高作物光合作用能力及蒸腾速率的目的,并且实现植物工厂内部环境温度的均匀分布[6]。微型植物工厂由于其内部小环境的气候特点,在使用小型空调设备进行环境调控的过程中,由于冷空气下沉,容易引起下层温度与上层温度差异过大,导致能源损耗。更为严重的是,当上层栽培架达到设定温度时,底层温度低于作物的最佳生长温度,导致作物产量减少甚至发生冻害。因此,有必要对微型植物工厂内各栽培架之间的温度进行统一精准调控,从而降低微型植物工厂的能耗并增加产量,促进其规模化生产应用。

微型植物工厂环境参数的优化分析是实现其环境精准调控的前提条件,有研究者采用计算流体动力学(Computational fluid dynamics,CFD)对微型植物工厂的湿热环境数值进行分析,结果表明,微型植物工厂中部及以下位置的环境温度较低,导致同一作物不同部位所处的环境温度差异较大,此外温度变化梯度受通风过程中气流流动的影响较大[7]。但该研究只是通过模拟仿真进行了基本分析,没有提出切实有效的解决措施。江苏大学的左志宇等[8]通过微型植物工厂内的环境控制参数优化试验,分别研究植物工厂内温度、湿度和循环风速3种因素对作物净光合速率和蒸腾速率的影响,并在不同风速条件下对植物工厂内气流场、温度场进行了 CFD仿真分析,结果表明,植物工厂上层采用低速循环模式,下层采用高速循环模式,有利于植物工厂内部温度均匀,并且有利于作物生长。但是由于冷空气下沉,在设备运行初期使得绝大多数冷空气被底层风扇抽入底部的栽培层,导致各层之间温度的变化较大。因此,本研究提出在风扇进风口与空调之间加入混风通道,待通道内充满冷空气后再打开风扇,从而保证上层风扇能够抽入足量冷空气。此外,本研究对微型植物工厂内的循环风扇进行差速调节,使得微型植物工厂内各层环境温度能够得到同步调控,减少各栽培层之间的温度差异,保持作物品质的稳定性,同时能够为今后微型植物工厂环境精准控制策略的制定提供理论基础。

1系统搭建及试验设计

1.1外形结构及网格划分

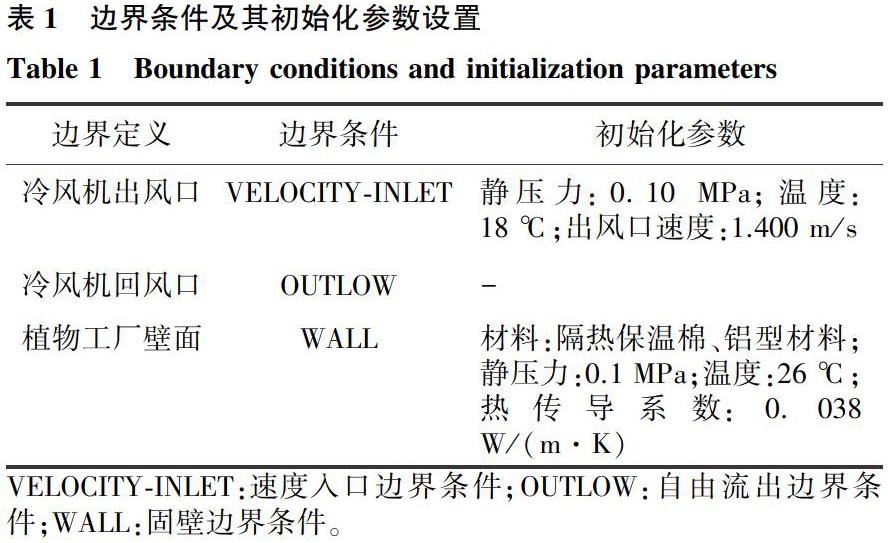

如图1所示,本研究设计的微型植物工厂的长×宽×高为840 mm×540 mm×1 380 mm,使用铝型材料搭建而成,共4层,从下往上分别为第1层、第2层、第3层和第4层,其中第1~3层为植物栽培区域,第4层为控制区域。栽培区域与空调连接处设有混风通道(长×宽×高为130 mm×480 mm×1 180 mm),首先将空调出风口的冷空气引入混风通道,待通道内的空气温度达到设定值后,打开风扇,对环境温度进行控制。循环风扇安装在每层植物栽培室的右侧(风扇外径尺寸为120 mm×120 mm),通过风速调节旋钮调节循环风扇的电阻,从而对循环风扇的出风量进行调节。栽培区域采用红蓝发光二极管(LED)灯(WEN-T8H,WEGA Plant Lighting Company,China)作为光源提供光能,红、蓝光源比为83∶17。红色LED灯的峰值波长为660 nm,波长范围为600~700 nm。蓝色LED灯的峰值波长为450 nm,波长范围为400~500 nm。采用SOLIDWORKS Flow Simulation建立微型植物工厂的CFD数值模型,边界条件及其初始化参数设置见表1。将计算域划分为流体域和固体域2个部分,流体域为微型植物工厂内的空气,固体域为微型植物工厂夹层内的隔热材料(隔热保温棉),导热系数为0.038 W/(m·K)。总网格数为343 601个,流体网格数为207 728个,固体网格数为135 873个。

1.2试验设计

本研究在江苏省现代农业装备工程中心开展,所有试验均在方法1.1设计、制作的微型植物工厂内进行。由于微型植物工厂的使用主要面向家庭或者办公场所,同时在室温为26 ℃时人体感受最适宜[9],也相对节约能源,因此本研究在26 ℃的环境温度条件下进行。

1.2.1人工光源发热对温度场的影响为了研究微型植物工廠内人工光源对栽培空间温度变化的影响,本研究在26 ℃的环境温度下关闭微型植物工厂内的制冷设备,同时打开各层植物补光灯,通过温度传感器测量微型植物工厂内温度的变化趋势,每隔1 min记录1次微型植物工厂的环境温度。每个栽培层均安装3个温度传感器,每次记录的环境温度取3个传感器记录的平均温度,具体的温度传感器布置如图2所示。此外,由于同一栽培层内温度的变化趋势与距LED光源的距离有很大关系,而温度传感器测量的平均温度无法反映同一栽培层内温度的变化情况,因此通过微型植物工厂内各栽培层温度变化的CFD进行模拟仿真,分析各栽培层温度场的变化情况。各栽培层被分为3层,与LED光源的距离分别为100 mm、200 mm、300 mm。

1.2.2传统微型植物工厂的温度场分析为了探明传统的、不预先混风的微型植物工厂环境控制方式的缺陷,本研究在26 ℃的环境温度(此时植物工厂内的温度与室内环境温度一致)下同时打开各层植物补光灯、空调制冷设备及各层之间的循环风扇,目标温度为20 ℃,同时每隔1 min记录1次温度。为了分析微型植物工厂内各栽培层温度随时间的变化趋势,采用SOLIDWORKS软件建立微型植物工厂的三维模型,并建立关于环境温度的CFD数值模型,结合各截面的温度场分布与实测环境温度进行理论分析,探究微型植物工厂内各栽培层温度的变化规律,模拟分析在控温设备运行条件下,微型植物工厂内各栽培层之间的温度变化情况。在每个栽培层内设置3个温度场截面,3个截面与LED光源的距离分别为100 mm、200 mm、300 mm。

1.2.3风扇差速调节微型植物工厂温度场分析传统微型植物工厂由于空调出风孔安装在微型植物工厂底部,且冷空气有下沉的特性,导致大部分冷空气被循环风扇输送至底部栽培层内,使得各栽培层温差过大。为了解决微型植物工厂内部各栽培层温度差异过大的问题,实现栽培层温度的精准调控,本研究在传统微型植物工厂的基础上加入混风通道,首先在通道内部完成充分降温,随后打开循环风扇对栽培空间进行调温,目标温度为20 ℃,每隔1 min记录1次温度。为了得到各层风扇的具体转速,首先在CFD数值模型中设置最终内部环境温度(20 ℃)作为约束条件,将各层温度变化趋势一致作为控制目标,通过仿真计算得到各栽培层的进风量。随后通过风速调节旋钮调节各个风扇的转速,使得各栽培层的进风量与模拟值一致。