H240缓速器盖低压铸造工艺开发

王茂

陕西法士特汽车传动工程研究院 陕西西安 710119

1 序言

液力缓速器是一种车辆辅助制动装置,它将车辆缓速制动时的动能转换为工作液的热能,利用发动机冷却循环将热量散发,实现车辆缓速、减速[1-2]。目前,我公司生产的缓速器分为串联和并联两类。在串联缓速器H400型的基础上,设计人员新开发了H240型串联缓速器,与H400型相比,H240型适用于较小扭矩车辆,进一步拓宽了串联缓速器的匹配范围。其中H240-23002缓速器盖是H240型缓速器的重要部件,对H240型串联缓速器的性能有重要影响。我们采用金属型低压铸造工艺对H240-23002铸件进行开发。

2 H240-23002缓速器盖概述

H240-23002缓速器盖应用于我公司新开发的H240型串联缓速器上,铸件外形尺寸为417mm×417mm×92mm,外圆直径为318mm,铸件质量约6.5kg,结构形状如图1所示。

图1 缓速器盖铸件

铸件材料为ZL101A(ZAlSi7MgA),进行T6热处理;抗拉强度≥295MPa,伸长率≥3%,硬度≥80HBW;在压力0.7MPa、总时间105s(充气时间80s、平衡时间20s、检测时间5s)试验条件下泄漏量≤20mL/min。

铸造工艺难点如下:

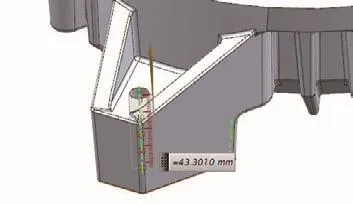

1)周边有四处均布的厚大部位(各有一M18螺纹通孔),厚约43mm,如图2所示。

2)铸件上有八处厚大搭子(各有一φ9mm通孔),厚约47mm。以上均为缩孔缺陷易发部位,从浇注及模具工艺设计上更要予以重视,以规避批量缺陷的发生。

图2 四处厚大部位

3 铸造方案

(1)工艺方案 方案一为单浇口中心进料工艺,如图3所示;方案二采用浇口盆浇注工艺,四浇口均布进料浇注,如图4所示。

经分析,方案一虽工艺简单,但厚大部位均在浇注系统远端,难以有效补缩,不利于铸件缺陷的预防和规避;方案二虽相对复杂,但多浇口正对厚大部位,可有效补缩,缺陷出现几率比方案一大幅降低,因此考虑到铸件内部质量要求和预防缺陷,决定采用方案二。

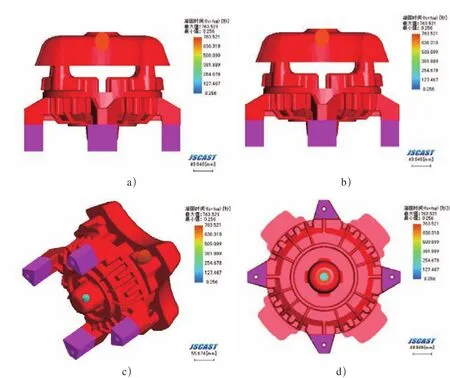

(2)铸造凝固模拟 在铸件和浇注系统的3D数模构建完成后,经过铸造模拟软件分析,发现充型比较理想,各部位充型平稳,凝固顺序合理,浇口补缩效果理想,如图5所示。

图3 方案一

图4 方案二

4 生产试制及加工验证

(1)模具准备 对模具进行喷砂清理、预热,喷涂最佳模具温度为180~250℃;型腔部位喷涂艾奇森395涂料,要求厚度0.2~0.4mm;浇口部位先喷涂艾奇森395涂料,再刷涂氧化锌涂料,要求厚度0.6~1.0mm。

图5 凝固模拟

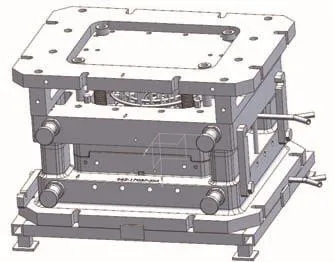

模具装配好后安装至低压机,烘烤模具至350~450℃、浇口盆温度至500~600℃时准备浇注。模具装配如图6 所示。

(2)工艺参数的确定 浇注过程分为升液阶段、充型阶段、保压阶段、卸压冷却阶段[3],具体工艺参数见表1。

表1 浇注工艺参数

(3)第一轮浇注 模具温度达到工艺要求后,采用表1中的工艺参数开始浇注。初期模具温度不均匀,烫几模工艺件后正常稳定浇注。总体浇注过程基本顺利,铸件外观质量符合要求,如图7所示。生产过程中送X射线检测一件,铸件内部未发现铸造缺陷,符合要求;后处理完成后送一件至检计划线室进行全尺寸检测,符合企标S27006—2013要求。

但生产中发现以下需改进的问题:

1)浇口易堵,浇口盆烤火架火势偏小,浇口盆烤火效果不理想。

图6 模具装配

图7 铸件实物

2)八处厚大搭子的预铸孔孔径小,无明显减肉效果,可取消。

(4)第二轮浇注 根据第一轮浇注中发现的问题,分析如下:模具下模框进出气口太小,内部烤火架充分燃烧所需空气不足,故烤火效果不理想。改进如下:下模框每一面各加4个φ40mm孔(见图8),增加进气量,使烤火架火焰可充分燃烧,也便于观察烤火架火势。另外,取消八处预铸孔,以减小备模工作量及模具易损件种类。

图8 下模框改进

改进完成后进行第二轮浇注验证,浇注过程稳定,浇口易堵问题已解决,铸件外观及内部质量均符合要求。

(5)加工验证 某批缓速器加工样件18件,统计结果见表2。

需说明的是,由于处于样件试制阶段,暂未采购气密检测机,采用水密试漏方式进行泄漏检测,即水中只要发现对零件型腔充气后有气泡冒出,则认为产品泄漏,不合格。

发现渣孔和螺纹孔泄漏的铸件如图9、图10所示。

图9 铸件渣孔

图10 螺纹孔泄漏

表2 缓速器铸件加工结果统计

5 结束语

H240-23002缓速器盖的铸件工艺开发历经铸造及模具工艺的确定及优化、前期准备工作、后续浇注验证和机加工及泄漏检测验证,结果表明铸件尺寸及内部质量符合企标S27006—2013技术要求,浇注过程稳定。本次开发为法士特H240型串联缓速器提供了试制及量产保障,也为后续类似铸件工艺开发积累了经验。