复合电热化学聚能冲击波储层强化改造试验与评价

李 昂, 杨万有, 丁乾申, 康少飞, 杨 维, 吴飞鹏

(1. 中海油能源发展股份有限公司工程技术分公司,天津 300452;2. 中国石油大学(华东)石油工程学院,山东青岛 266580)

复合电热化学聚能冲击波技术既具有电脉冲的重复冲击特点,又实现了爆燃冲击的高能量释放,是一种新的物理法储层强化改造技术。在当前油气资源开发形势下,该技术对一些岩石硬度大、微裂缝发育较少的非常规储层开发具有较强的适用性,发展前景良好[1-3]。

复合电热化学聚能冲击波技术是在电脉冲技术基础上发展而来的。电脉冲技术发展的第一阶段是单纯利用电极放电,1905 年,Swedbery 发现电在水中可以产生冲击波[4];除此,J. S. Clements 等人[5]提出了水中脉冲放电的概念;H. Ziaul 等人[6]对放电产生冲击波的距离进行了探究;孙凤举等人[7]研制了脉冲大电流电源;孙鹞鸿等人[8]设计了特定放电开关。电脉冲技术发展的第二阶段是在电极之间连接金属丝,R. R. Buntzen[9]最早研究了金属丝在水中放电后产生冲击波的规律;T. Tobe 等人[10-11]分析了金属丝的释放功率、冲击波的形成机制;A. Grinenko等人[12]建立了水中金属丝的放电数值模型;张永民、周海滨等人[13-15]相继把该项技术应用到石油开采方面。以上2 个研究阶段的放电属于微秒级别冲击,这种冲击对近井带储层的改造很难做到破碎程度和裂缝长度的平衡。为此,张永民等人[16]提出将金属丝换成聚能材料,利用电脉冲引发聚能材料,并且进行了矿场试验。目前,复合电热化学聚能冲击波技术对岩石破碎效果的评价及主控因素的敏感性研究尚处于初始探索阶段。

为了提高复合电热化学聚能冲击波技术对非常规油气藏储层的强化改造效果,笔者模拟研究了冲击波幅值、冲击次数和岩石力学参数对岩石破碎效果的影响,以期为复合电热化学聚能冲击波技术的工程应用提供理论支撑。

1 复合电热化学聚能冲击波技术原理

复合电热化学聚能冲击波技术利用脉冲将能量的释放时间尽可能缩短,以此在短时间内获得大功率的能量。该项技术的第一代发生器利用电极板在水中放电,电离液体产生等离子体作用于地层,产生的能量较小,峰值压力约为50 MPa,只能对近井地带疏通解堵;第二代发生器在电极板之间连接金属丝,利用金属丝增大接触面积,提高电离效率,峰值压力达到120 MPa;第三代发生器在电极板之间加入聚能棒,利用高压放电引发聚能棒,引发过程中会发生液电效应和聚能棒爆炸,其峰值压力高达210 MPa。复合电热化学聚能冲击波技术可将常规电脉冲的冲击脉宽扩展约1.5 倍,冲击峰值压力提高约3.0 倍,从而大幅提高电脉冲破岩效果。

冲击波在地层中沿径向传播,传播过程中能量逐渐衰减,最终成为弹性应力波[17],在此过程中主要发生压碎作用、撕裂作用、弹性震荡作用和累计损伤作用。压碎作用是峰值压力大于岩石抗压强度,直接将岩石压碎;撕裂作用是峰值压力小于岩石抗压强度但大于岩石抗拉强度,岩石发生剪切破坏;弹性震荡作用是峰值压力小于岩石抗拉强度,使孔喉杂质剥落;累计损伤作用是冲击波多次作用对地层岩石内部结构造成微观损伤,当微损伤累计到一定程度,便造成宏观破坏[18]。

2 材料破裂数值模型的建立

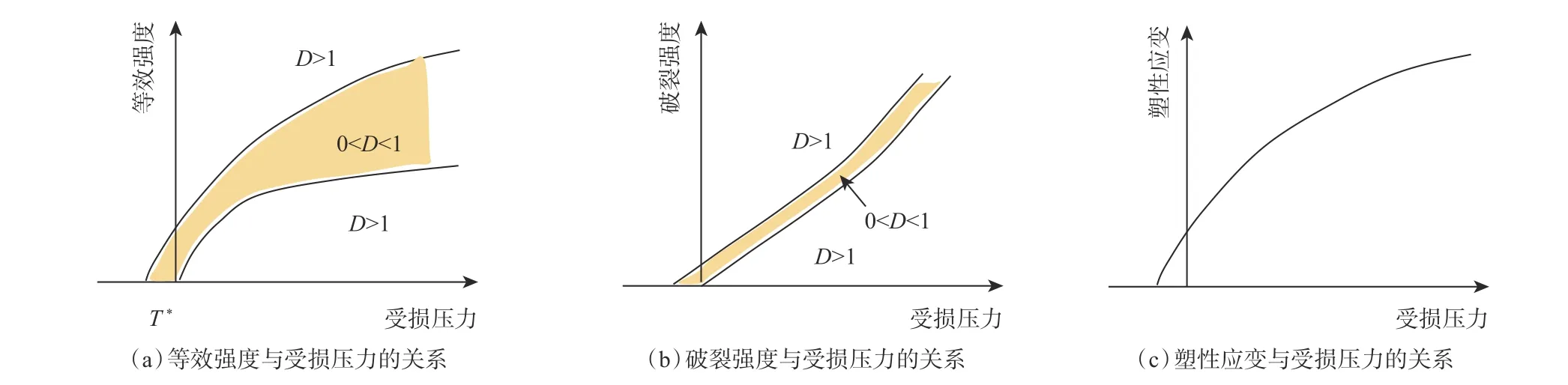

基于JH-2 动态本构模型建立了岩石材料的破裂数值模型,其主要由强度模型、损伤模型和状态方程3 部分组成[19]。如图1 所示,模型材料初始状态为弹性材料,受到破坏后损伤逐渐积累,等效强度和破裂强度随材料受损压力增加而增大,对应的强度因子D 为0~1 时,岩石不会发生宏观破坏,强度因子D 大于1 时,岩石发生宏观破坏;塑性应变随受损压力增大增至极限值,破坏后剪切滑动会对整体压力有影响,因此状态方程需要考虑损伤引起的压力。

图 1 JH-2 模型中物理量之间的关系Fig.1 Relaionship between physical quantities in Model JH-2

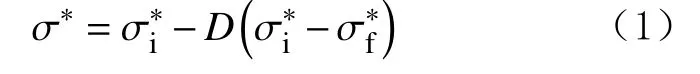

材料的等效强度可表示为:

式中:σ*为等效强度,MPa;σi*为初始强度,MPa;σf*为破碎强度,MPa;D 为损伤因子。

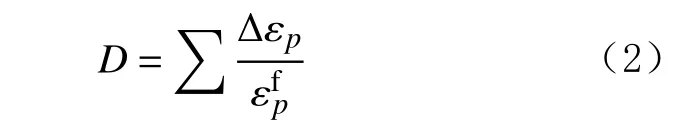

损伤因子的表达式为:

式中:Δεp为等效塑性应变; εfp为压力为p 时材料破碎的塑性应变。

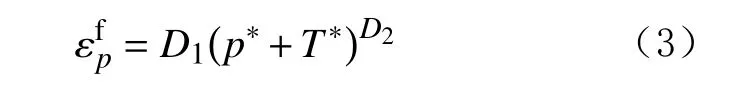

压力为p 时材料破碎的塑性应变为:

式中:D1为材料的Ⅰ型损伤系数;D2为材料的Ⅱ型损伤系数;p*为材料受损时的压力,MPa;T*为材料受损的时刻,s。

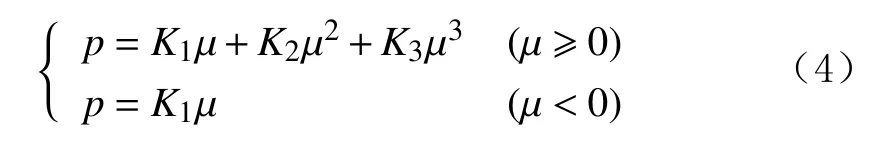

材料未受到损伤时的状态方程为:

式中:p 为材料破裂压力,MPa;K1,K2和K3为材料常数;ρ 为材料在某一时刻的密度,kg/m3;ρ0为材料的初始密度,kg/m3。

材料受到损伤时的状态方程为:

p=K1µ+K2µ2+K3µ3+∆p (6)

式中:Δp 为累计损伤引起的压力,MPa。

3 岩样试验及数值模拟

3.1 岩样试验

利用冲击波发生试验装置进行复合电热化学聚能冲击致裂岩样的试验。试验装置包括电源、触发器、变压器、电容器、冲击波发生器和应变仪等。

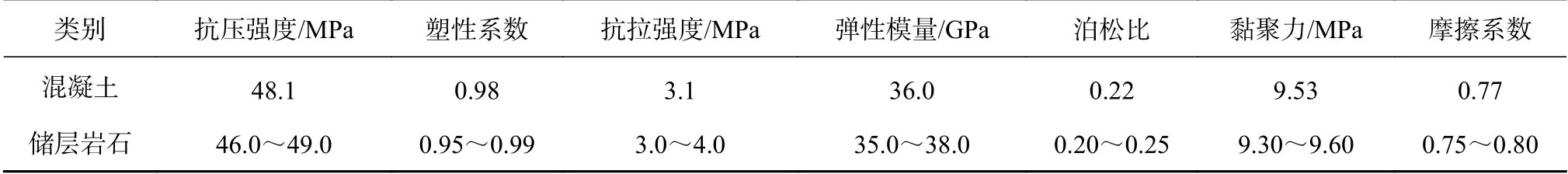

根据现场地层性质,将水泥、石子、沙子、无机纳米硅粉、粉煤灰和水等材料按照一定的比例混合,制作成混凝土岩样,岩样直径为1.50 m、高度为1.20 m,养护28 d,其物理性质见表1。

表 1 混凝土岩样和储层岩石的物性参数Table 1 Physical parameters of concrete samples and reservoir rocks

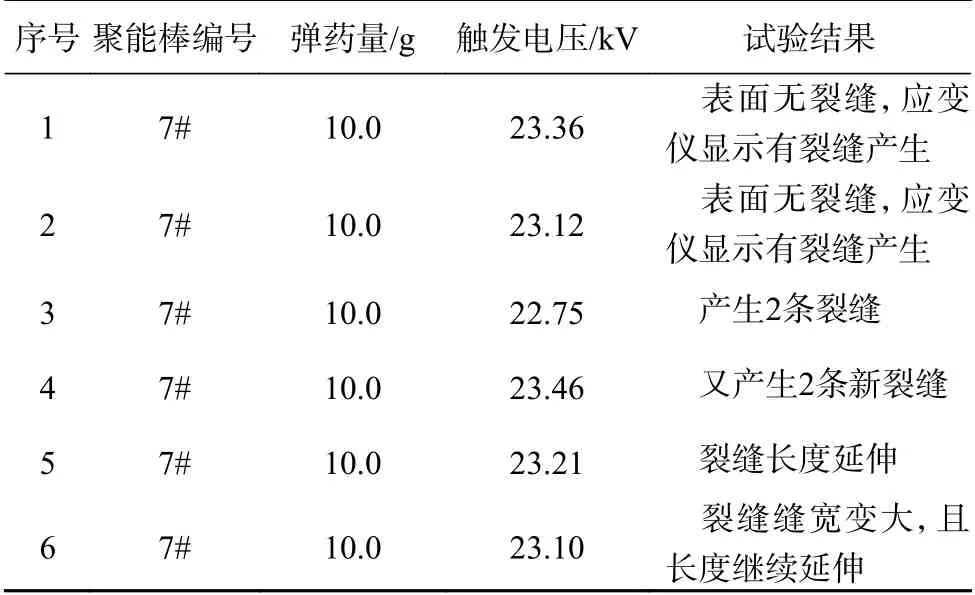

采用制得的岩样进行复合电热化学聚能冲击试验,试验步骤为:1)连接设备,检查设备是否正常运行;2)在模拟井眼内注满水;3)将试验装置下入到模拟井眼内;4)每次冲击后检查岩样的破碎情况,并采集应变数据。共冲击岩样6 次,每次的冲击试验情况见表2。

表 2 岩样冲击试验结果Table 2 Rock sample impact test results

由表2 可知,岩样受到6 次冲击后,在轴向上产生4 条贯穿性的大裂缝,且裂缝面为弱胶结面,在主贯穿裂缝周围伴有分支小裂缝,在一定程度上说明应力波在传播过程中,应力集中点容易发生破裂;在周向上同样出现裂缝,并与轴向裂缝交叉,形成缝网。

3.2 数值模拟

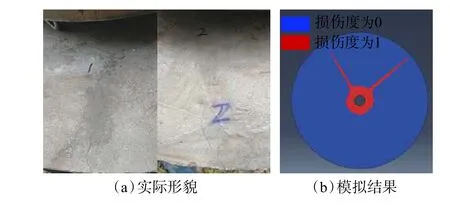

3.2.1 冲击1 次

冲击1 次后,混凝土岩样表面没有出现宏观裂缝,但动力学理论分析认为,岩石内部会出现微损伤,这些微损伤在一定程度上会增大岩石的孔隙度、渗透率等性质;从模拟分析结果可以看出,模拟井眼的周围出现了一些损伤(见图2)。

图 2 冲击1 次后的岩样形貌Fig.2 Rock sample morphology after one impact

3.2.2 冲击3 次

冲击3 次后,岩石端面出现2 条裂缝,其中1 条裂缝的宽度较窄(见图3)。

图 3 冲击3 次后的岩样形貌Fig.3 Rock sample morphology after three impacts

3.2.3 冲击4 次

冲击4 次后,不但混凝土岩样早期出现的2 条裂缝的长度得到扩展,而且又出现2 条宏观裂缝,其中一条裂缝的长度较短,处于刚发育阶段(见图4)。

3.2.4 冲击6 次

冲击6 次后,所有裂缝的宽度和长度均增大(见图5)。

选取试验样本,利用数值模型进行拟合,拟合得到每一次冲击后裂缝的形态和数量,调节数值模拟参数可以提高岩样模拟试验的精度。由模拟结果可以看出,近井周围损伤严重,这是因为模拟时设定经过套管衰减之后的冲击波直接作用于岩石,没有套管约束岩石,冲击力直接作用于岩石,导致岩石出现位移偏差,因此模拟中近井处的岩石损伤范围偏大,但从试验的角度认为套管井的井周破坏损伤较小。因此,需要将模型参数设置一定的范围,利用控制变量法研究各个参数的敏感性。

图 4 冲击4 次后的岩样形貌Fig.4 Rock sample morphology after four impacts

图 5 冲击6 次后的岩样形貌Fig.5 Rock sample morphology after six impacts

4 敏感性分析及产能评价

4.1 因素敏感性分析

利用拟合后确定的地层物性参数建立裸眼井模型,地层岩石参数:密度为2 500 kg/m3,泊松比为0.22,黏聚力为9.0 MPa,抗拉强度为3.11 MPa,抗压强度为47.25 MPa,塑性系数为0.98,摩擦系数为0.77,其他参数采用拟合确定的模型参数值。利用单一变量分析方法模拟破坏效果,分析冲击次数、峰值压力、岩石弹性模量和地应力的敏感性[20]。

4.1.1 冲击次数

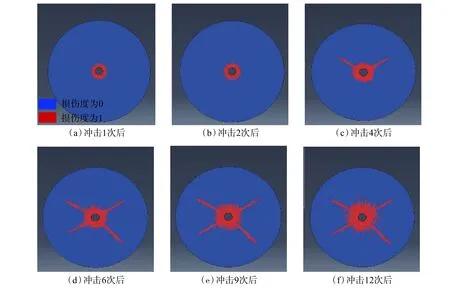

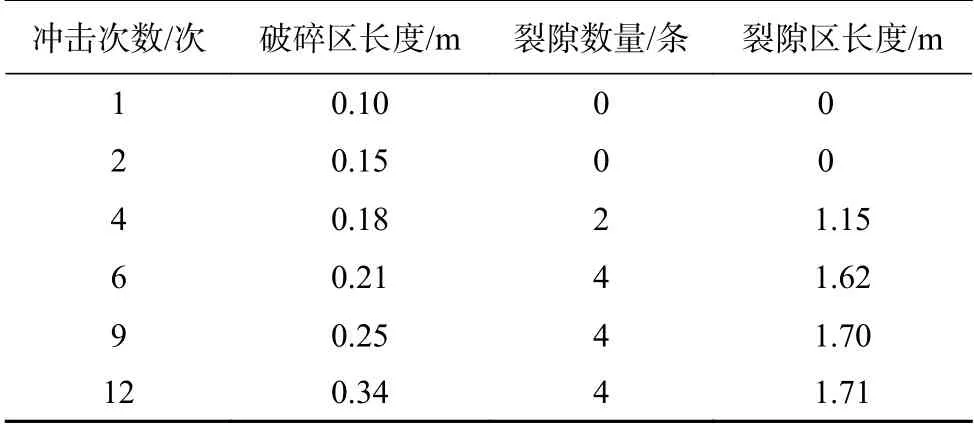

脉冲宽度为30 μs,峰值压力为130 MPa,弹性模量为30 GPa,泊松比为0.22,地应力为30 MPa,模拟冲击次数分别为1,2,4,6,9 和12 次时的冲击效果,结果如图6所示。

从图6 可以看出,冲击1 次后近井地带出现破碎,此时峰值压力大于抗压强度,损伤逐渐积累;冲击2 次后破碎区外出现裂缝,但造成的损伤不足以产生宏观裂缝,因此表现为微裂缝;冲击4 次后出现2 条宏观裂缝;冲击6 次后出现4 条宏观大裂缝;冲击9 次后裂缝稍微增长,且破碎区域加大;冲击12 次后裂缝基本不增长,但破碎区域明显增大。

图 6 冲击不同次数后的模拟形态Fig.6 Simulated pattern after different impact times

这说明,冲击次数为作用效果的主控因素,冲击次数少于2 次时岩石只发生微观破碎;大于2 次时岩石开始出现宏观裂缝,且随着冲击次数增多,裂缝数量和长度均增大,但裂缝增长到一定长度时不再增长,而破碎区域扩大,冲击6 次时的效果最佳(见表3)。

4.1.2 峰值压力

确定冲击次数为6 次,且脉冲宽度为30 μs,弹性模量为30 GPa,泊松比为0.22,地应力为30 MPa,模拟峰值压力分别为100,130 和150 MPa 时的岩石破碎区长度、裂隙区长度和裂缝数量等,结果如图7所示。

表 3 不同冲击次数下的模拟结果Table 3 Simulation results after different impacts

图 7 不同峰值压力下冲击后的模拟形态Fig.7 Simulated patterns of different peak pressures

由图7 可知:冲击6 次均可产生裂缝;峰值压力为100 MPa 时产生4 条裂缝,裂隙区长度1.52 m,破碎区长度0.15 m;峰值压力为130 MPa 时产生5 条裂缝,裂隙区长度1.71 m,破碎区长度0.16 m;峰值压力为150 MPa 时产生5 条裂缝,裂隙区长度1.82 m,破碎区长度0.19 m。

由此可看出,峰值压力对于裂隙区长度的影响较大,在一定程度上增大冲击的峰值压力,可以使裂缝长度增长,峰值压力为150 MPa 时的岩石破碎效果最佳。

4.1.3 岩石弹性模量

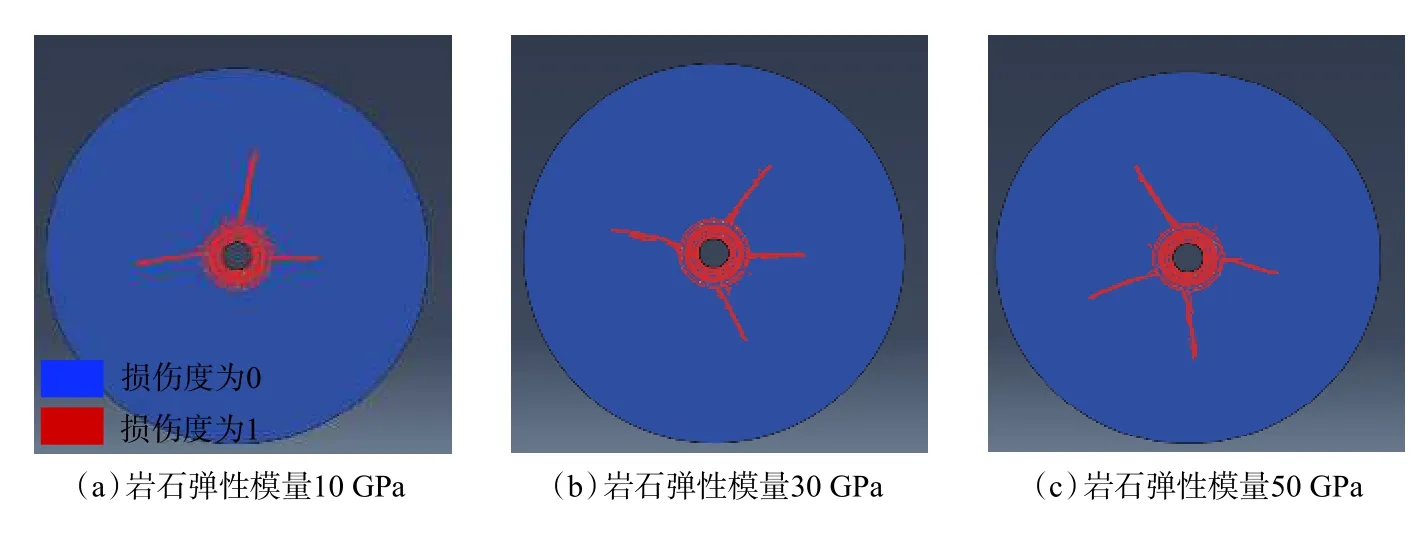

冲击次数为6 次,峰值压力为130 MPa,脉冲宽度为30 μs,泊松比为0.22,地应力为30 MPa,模拟岩石弹性模量分别为10,30 和50 GPa 时的冲击破碎效果,结果如图8 所示。

从图8 可以看出:岩石弹性模量为10 GPa 时,产生了3 条裂缝,裂隙区长度1.42 m,破碎区长度0.15 m;岩石弹性模量为30 GPa 时,产生了4 条裂缝,裂隙区长度1.56 m,破碎区长度0.15 m;岩石弹性模量为50 GPa 时,产生了4 条裂缝,裂隙区长度1.75 m,破碎区长度0.16 m。

图 8 不同弹性模量岩样冲击后的模拟形态Fig.8 Simulated patterns of rock with different elastic modulus after impact

由此可看出,随着岩石弹性模量增大,裂隙区长度明显增长,但裂缝宽度变化不明显,能量用于裂缝延伸,没有扩展缝宽,对破碎区影响不明显。对于弹性模量为50 GPa 的岩石,冲击破碎效果最佳。

4.1.4 地应力

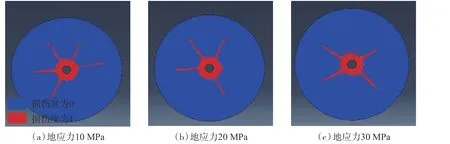

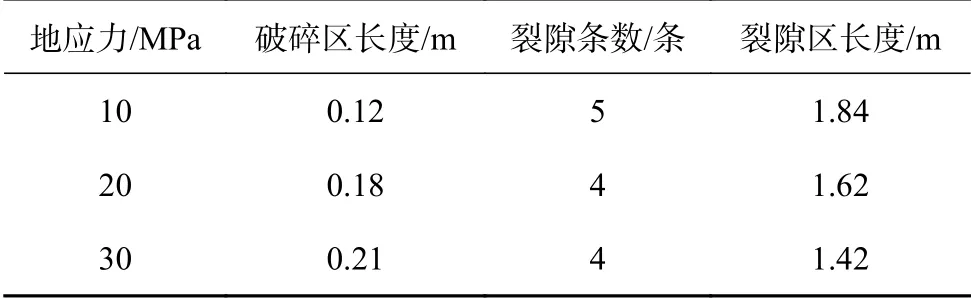

冲击次数为6 次,峰值压力为130 MPa,脉冲宽度为30 μs,岩石弹性模量为30 GPa,泊松比为0.22,模拟地应力分别为10,20 和30 MPa 时的冲击破碎效果,结果如图9 和表4 所示。

从图9 可以看出,随地应力增大,裂缝数量减少,裂缝长度缩短,但破碎区增大,可见地应力增大可以限制裂缝的扩展,抵消一部分井眼中的能量,使能量集中在近井地带。从表4 可以看出,对于地应力10 MPa 的地层,冲击破裂效果最佳。

图 9 不同地应力下岩样冲击后的模拟形态Fig.9 Simulation shape of rock sample after impact under different in-situ stresses

表 4 不同地应力下冲击后的模拟结果Table 4 Simulation results after impact under different geostress

根据上述冲击参数、岩石参数及地应力的敏感性分析结果,可以得到冲击次数为6 次、峰值压力为150 MPa、弹性模量为50 GPa 和地应力为10 MPa时,岩石的破裂效果最佳。

4.2 产能评价

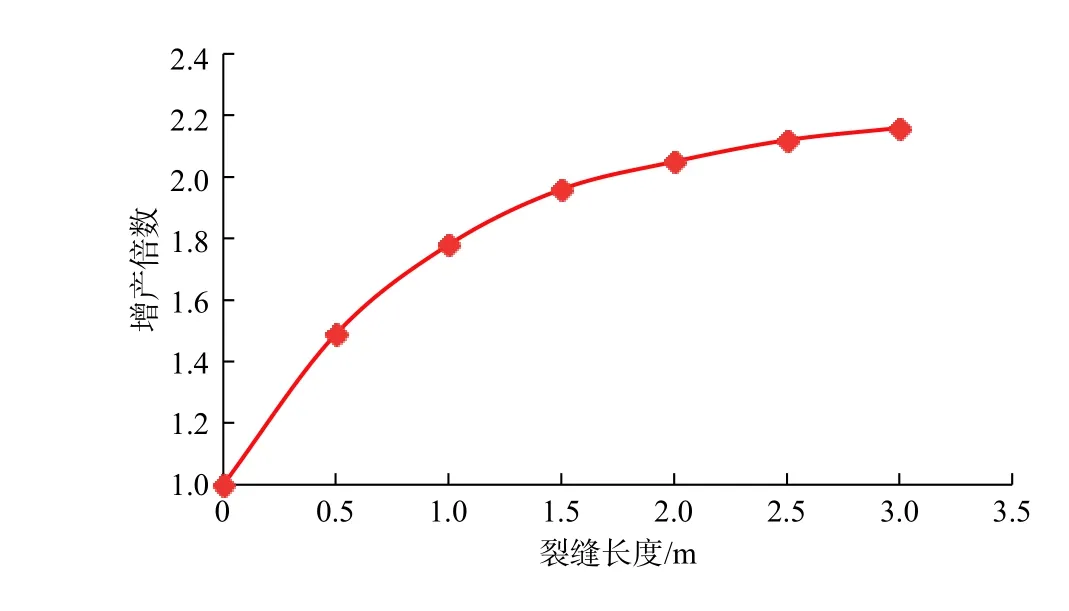

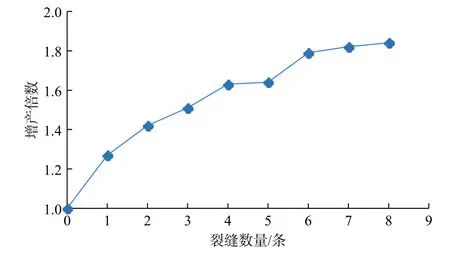

为了评价裂缝对产能效果的影响程度,采用刘静等人[21]提出的计算模型,分析了裂缝长度和裂缝数量对增产效果的影响,结果如图10 和图11所示。

图 10 裂缝长度对增产效果的影响Fig. 10 The effect of fracture length on simulation result

图 11 裂缝数量对增产效果的影响Fig. 11 The effect of fracture number on simulation result

由图10 和图11 可知,增产倍数随裂缝长度增长而增加,开始增加的幅度较大,当裂缝长度增长到2.00 m 后,增产倍数增大幅度变得较为平缓;增产倍数随裂缝数量增多而增大,但裂缝增到5~6 条后,增产倍数变化不大,之后由于裂缝之间的干扰,增产倍数增大幅度变缓。

5 结论与建议

1)复合电热化学聚能冲击波技术对储层具有明显的致裂作用,冲击波作用可以分为压碎作用、撕裂作用、弹性震荡作用和累计损伤作用。

2)在JH-2 模型的基础上建立的数值模型可以预测岩石损伤破坏情况,得到岩石产生的裂缝数量及裂缝长度。

3)采用数值模拟方法分析了影响复合电热化学聚能冲击波技术储层改造效果的主控因素,发现冲击次数和峰值压力的影响最大,地应力和岩石弹性模量的影响相对较小。

4)随着冲击次数增多、峰值压力增大、地应力减小和岩石弹性模量增大,复合脉冲致裂裂缝数量也逐渐增多,其裂缝穿透距离也逐渐增大。

5)建议在油水井验证该技术的储层改造效果,以提高数值模拟预测精度。