老化时间对催化裂化催化剂物性的影响

崔守业,许友好,刘新林

(1.中国石化石油化工科学研究院,北京 100083;2.中科(广东)炼化有限公司)

催化裂化(FCC)工艺是较为复杂的炼油工艺过程之一,原料油在反应器中与热再生催化剂接触、转化,积炭失活的待生催化剂在再生器中通过烧焦再生恢复活性循环使用,催化剂在反应-再生循环过程中承担了催化和热载体等重要作用[1]。目前,催化裂化工业装置的反应器和再生器均是流化床反应器,催化剂在工业流化床装置中频繁地暴露于水蒸气和高温条件下,处于周期性的失活再生环境中。由于工业催化裂化装置催化剂在运转过程中存在着不断磨损而流失,为保持催化剂的反应活性需定期卸出部分平衡催化剂,并补充新鲜催化剂[2]。催化剂水热失活与停留时间、温度、水蒸气分压等操作条件有关,其物性随操作条件变化而发生变化,因此,新鲜催化剂进入反应-再生系统后随停留时间的延长而逐渐失活,最终导致工业装置平衡剂存在“年龄”分布,即平衡剂是不同停留(老化)时间、物性不一的催化剂颗粒混合物[3-4]。从工业FCC装置内采出的平衡催化剂样品,测定的反应活性只是平均活性,其他性质也是相应的平均值。为快速详细了解催化剂颗粒在不同老化条件下物性的变化,本研究在高苛刻老化条件下,考察不同老化时间对催化剂物性的影响,为工业装置认识催化剂水热失活物性变化、操作优化提供参考。

1 实 验

1.1 试验装置及老化条件

试验选用的催化剂为中国石化石油化工科学研究院(简称石科院)开发的工业催化裂化催化剂MLC-500,由中国石化催化剂分公司生产。MLC-500催化剂中Al2O3,Na2O,RE2O3质量分数分别为56.90%,0.17%,3.80%;孔体积为0.40 mLg;粒径分布在0~40,40~80,80~149 μm的质量分数分别为17.4%,45.5%,33.0%。

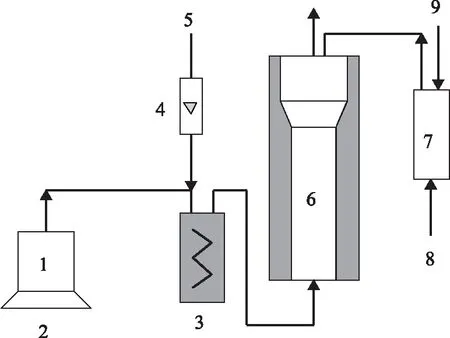

老化试验是在催化裂化催化剂固定流化床老化装置上进行的,流程示意见图1。老化装置中催化剂用量约0.5 kg,汽化炉温度和老化温度可人为设定,空塔线速不小于0.13 ms。先将一定量(约0.5 kg)的催化剂装入加剂罐内,采用压缩空气将加剂罐充压,将催化剂输送至固定流化床老化装置内,压缩空气经预热炉预热后进入固定流化床老化装置内流化催化剂,预热炉温度一般控制约600 ℃。当固定流化床老化装置温度达到指定值时,缓慢将空气切换为水(也可空气与水一并)进入预热炉,水被加热汽化后成为过热蒸汽充当流化介质,在指定温度下对催化剂进行水热老化,到达水热老化时间后再将过热蒸汽改为空气作为流化介质,并停止老化炉及预热炉的加热,催化剂冷却后卸出分析。

图1 固定流化床老化装置示意1—蒸馏水; 2—电子称; 3—预热器; 4—流量计; 5,9—压缩空气; 6—老化器; 7—加剂罐; 8—催化剂加剂口

催化剂水热老化处理条件:老化温度为800 ℃、100%水蒸气、常压、老化时间为2~70 h,选取不同老化时间卸出催化剂,得到不同老化时间下的11个催化剂样品。

1.2 表征方法

催化剂比表面积和孔体积采用静态低温氮吸附容量法(BET)测定,分析仪器为美国Micromeritics公司生产的ASAP-2405静态氮吸附仪。相对结晶度采用X射线粉末衍射(XRD)法测定,分析仪器为日本理学株式会社生产的DMAX-IIIA型衍射仪。酸强度采用热重原位NH3-TPD法分析,仪器为天津先权仪器有限公司TP-5000型多用吸附仪。酸类型采用吡啶吸附红外光谱法(Py-IR)表征,仪器为BIO-RAD FTS3000型FT-IR光谱仪。微反活性评价采用石科院的轻油微反装置进行评价[1,5]。

2 结果与讨论

2.1 相对结晶度

老化时间对催化剂相对结晶度的影响见图2。从图2可以看出:随着老化时间的延长,催化剂的相对结晶度呈幂指数趋势降低;催化剂相对结晶度在老化时间2~16 h下降明显,降低幅度达49.7%,随后降低趋势缓慢;与初始老化时间2 h相比,老化时间70 h时,相对结晶度降低幅度约63%;在老化时间小于10 h时,相对结晶度下降速度相对较快,当老化时间大于30 h时,相对结晶度基本没有下降。这主要是因为在高温和水蒸气的环境中,催化剂中的分子筛同时进行脱铝与脱羟基反应,并且分子筛和基质经受烧结,会引起分子筛和基质结构的破坏,进而造成催化剂的结晶度不断降低。

2.2 比表面积和孔体积

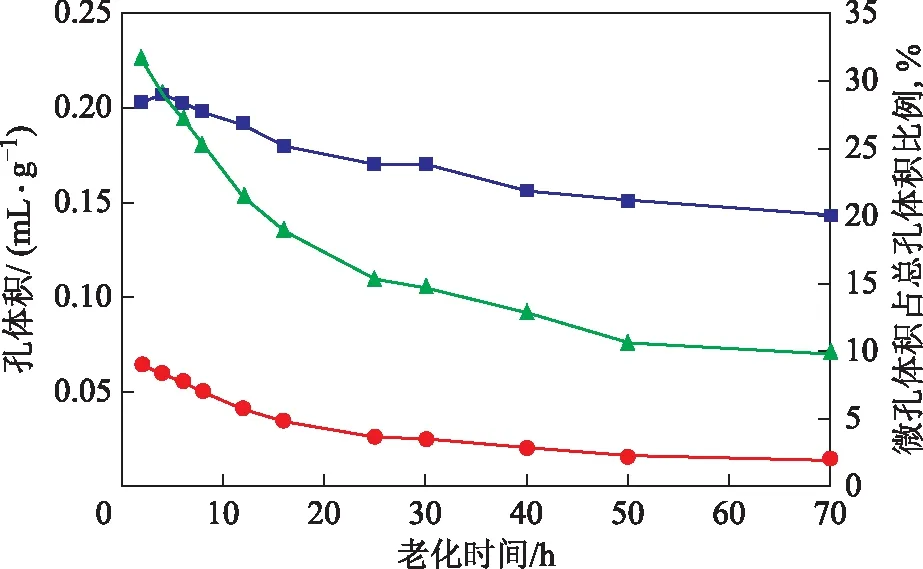

老化时间对催化剂比表面积的影响见图3。从图3可以看出:随着老化时间的延长,催化剂中分子筛的比表面积呈先快速降低后缓慢降低趋势;基质比表面积总体呈缓慢降低趋势;总体来说基质比表面积降低速度低于分子筛比表面积,因此分子筛比表面积与基质比表面积比值呈先快速降低,后缓慢降低趋势;与初始老化时间2 h相比,老化时间70 h时,分子筛比表面积降低幅度最高约78%,基质比表面积降低幅度最高约34%。孔体积和总孔体积均呈降低趋势;微孔在总孔体积中的占比呈先快速降低后缓慢降低的趋势,这主要是因为催化剂的微孔体积主要源于分子筛,分子筛孔体积受老化时间影响相对更加明显;与初始老化时间2 h相比,老化时间为70 h时,总孔体积降低幅度约30%,微孔体积降低幅度约78%。

图3 老化时间对催化剂比表面积的影响■—分子筛比表面积; ●—基质比表面积; ▲—分子筛比表面积基质比表面积

老化时间对催化剂孔体积的影响见图4。从图4可以看出:随着老化时间的延长,催化剂的微

图4 老化时间对催化剂孔体积的影响■—总孔体积; ●—微孔体积; ▲—微孔体积占总孔体积比例

2.3 L酸与B酸酸量比

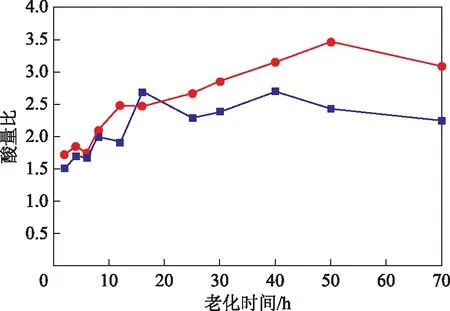

老化时间对催化剂L酸酸量与B酸酸量比的影响见图5。从图5可以看出:随着老化时间的延长,催化剂的弱L酸酸量与弱B酸酸量比、强L酸酸量与强B酸酸量比均呈先增加后降低趋势,但弱L酸酸量与弱B酸酸量比先出现趋势拐点;老化时间为2~16 h时,弱L酸酸量与弱B酸酸量比和强L酸酸量与强B酸酸量比增加速度大致相当,随着老化时间延长,强L酸酸量与强B酸酸量比增加速度加快;与初始老化时间2 h相比,弱L酸酸量与弱B酸酸量比增加幅度最高约79%(40 h),强L酸酸量与强B酸酸量比增加幅度最高约101%(50 h)。

图5 老化时间对催化剂L酸酸量与B酸酸量比的影响■—弱L酸酸量弱B酸酸量; ●—强L酸酸量强B酸酸量

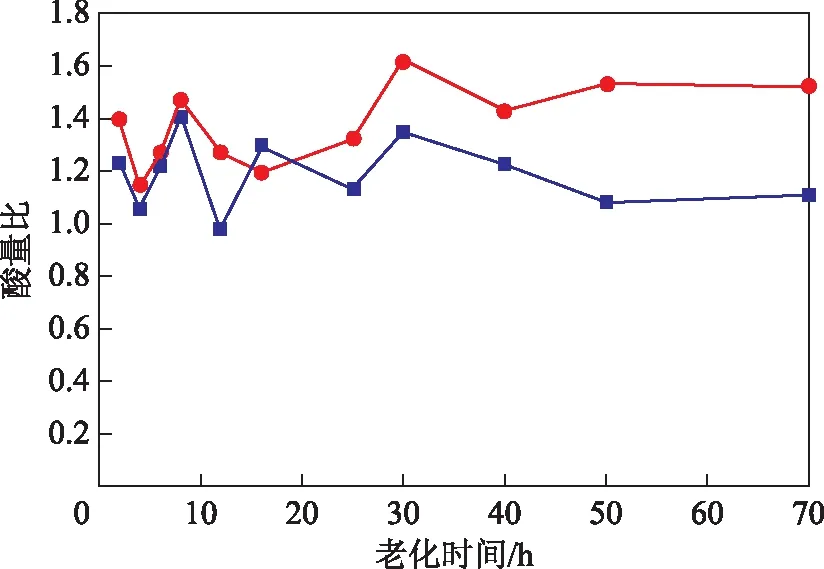

老化时间对催化剂弱酸酸量与强酸酸量比的影响见图6。从图6可以看出:随着老化时间的延长,催化剂的L酸弱酸酸量与强酸酸量比总体变化不大;B酸弱酸酸量与强酸酸量比总体呈缓慢增加趋势,说明弱酸酸量增加相对较多。根据Dempsey[6],Mikovsky和Marshall[7]的假设,分子筛的酸强度与铝原子在骨架中的分布密切相关,最强的Brönsted酸位与一部分骨架铝原子有关,这部分铝原子没有最近邻的铝原子,而次强的酸位只有一个最近邻铝原子,依次类推酸性一直减弱到有9个最近邻的位置。在脱铝过程中较弱的位置先脱去,留下的铝和羟基越来越少,这部分铝和羟基与骨架结合力较大。催化剂水热失活过程伴随着超稳化过程,分子筛脱掉的Al被Si所替代,键能较低的O—Al键转化为键能较高的O—Si键,使催化剂稳定性增强,降低了催化剂的水热失活速率,因而催化剂强酸酸量增加变缓。

图6 老化时间对催化剂弱强酸量比的影响■—L酸弱酸酸量L酸强酸酸量; ●—B酸弱酸酸量B酸强酸酸量

2.4 微反活性评价

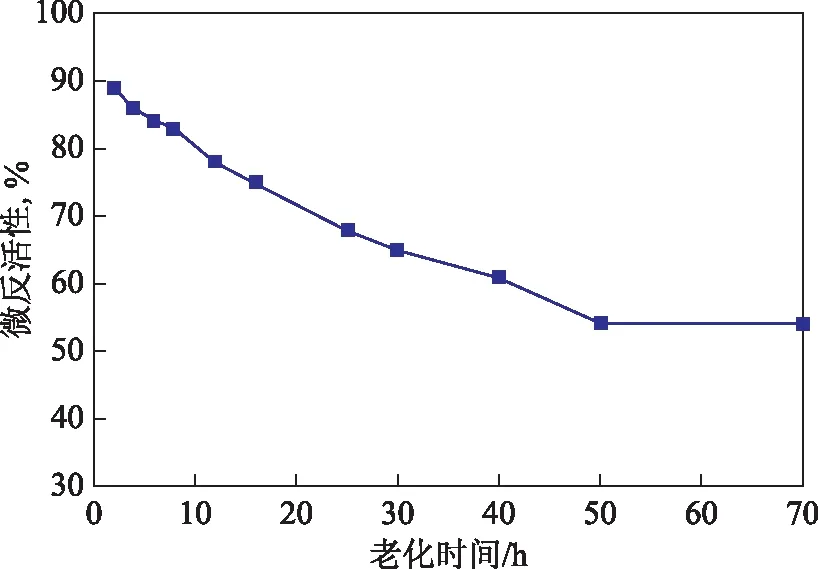

微反活性是在固定的反应温度、反应压力和空速条件下将原料转化为各种产物的能力,可以说是催化剂前述各相关物性在原料裂化能力上的宏观体现。微反活性评价采用大港直馏柴油,反应温度为460 ℃,剂油质量比为3.2,老化时间对催化剂微反活性的影响见图7。从图7可以看出,随着老化时间的延长,催化剂的微反活性呈先快速下降后趋于平缓的趋势。这也与催化剂的相对结晶度、分子筛比表面积分析结果相对应,其主要原因是分子筛受水热老化影响相对较大。

图7 老化时间对催化剂微反活性的影响

3 结 论

(1)在相同的水热老化温度和水蒸气分压条件下,随着老化时间的延长,催化剂的相对结晶度、比表面积、孔体积及微孔体积逐渐减少,微反活性逐渐下降;在老化时间小于10 h时,各参数下降速度相对较快,当老化时间大于30 h时,各参数下降程度趋于平缓。

(2)在相同的水热老化温度和水蒸气分压条件下,随着老化时间的延长,微孔体积占总孔体积比例呈先快速降低后缓慢降低的趋势;强L酸酸量与强B酸酸量比呈先增加后降低趋势;L酸弱酸酸量与强酸酸量比总体变化不大;B酸弱酸酸量与强酸酸量比总体呈缓慢增加趋势。