汽车动力转向器壳体数控精镗孔组合机床设计

刘明

摘 要:根据汽车动力转向器壳体精镗孔工序的工艺要求,设计立、卧双面精镗孔车端面组合机床,采用数控滑台驱动,液压夹紧夹具,立、卧两动力头均采用精度高、刚性好的精镗孔主轴结构,卧式动力头配有车平面刀盘,采用组合刀具,一次装夹可完成两垂直孔的精镗孔和车平面加工。

关键词:动力转向器壳体;立、卧双面数控精镗孔车端面组合机床;高精度刚性动力头;车平面刀盘和横进装置;组合刀具

中图分类号:TG527 文献标志码:A 文章编号:2095-2945(2020)02-0080-03

Abstract: According to the technological requirements of the precision boring process of the automobile power steering gear shell, the end face modular machine tool of the vertical and horizontal double-sided precision boring lathe is designed, which is driven by numerical control sliding table and hydraulic clamping clamp. both vertical and horizontal power heads adopt precision boring spindle structure with high precision and good rigidity, and the horizontal power head is equipped with turning plane cutter head, using combined cutting tools, the precision boring and turning plane machining of two vertical holes can be completed at one time.

Keywords: power steering gear shell; vertical and horizontal double-sided CNC precision boring lathe end face modular machine tool; high precision rigid power head; turning plane cutter head and horizontal feed device; modular tool

前言

随着国民经济的飞速发展,我国重型汽车市场发展迅速,其关键零部件动力转向器的产品产出持续扩张,国家产业政策鼓励其向高新技术产品方向发展,使得企业新增投资逐渐增多。而作为动力转向器壳体中缸体孔及端面、摇臂轴孔的加工是壳体加工中非常关键的工序,其精度要求高且不易保证,加工难度大;其中两组孔的垂直度,孔的圆柱度及粗糙度,缸体孔和端面的垂直度都对加工机床提出了更高的要求。为了解决这些难题,提高壳体精镗机床的整体技术水平,我们根据积累多年的丰富经验,结合现代加工技术,成功研制了动力转向器壳体数控精镗孔组合机床,该机床投产后完全达到了用户的各种工艺要求。

1 机床研制

1.1 被加工零件

零件名称:壳体 GY110AX

零件材料:QT500-7 GB1384-1988;硬度:HB156-197

1.2 关键加工工序及工艺要求

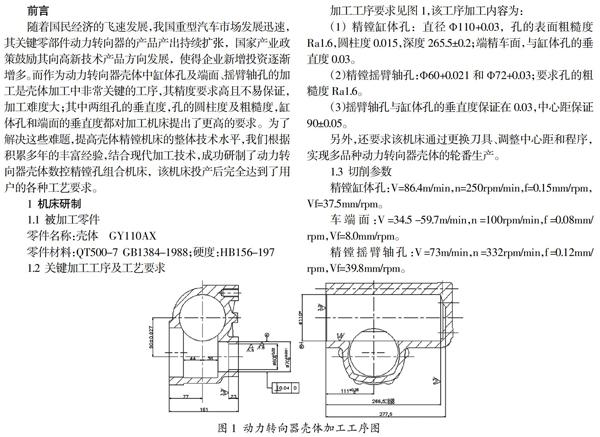

加工工序要求见图1,该工序加工内容为:

(1)精镗缸体孔:直径Ф110+0.03,孔的表面粗糙度Ra1.6,圆柱度0.015,深度265.5±0.2;端精车面,与缸体孔的垂直度0.03。

(2)精镗摇臂轴孔:Ф60+0.021和Ф72+0.03;要求孔的粗糙度Ra1.6。

(3)摇臂轴孔与缸体孔的垂直度保证在0.03,中心距保证90±0.05。

另外,还要求该机床通过更换刀具、调整中心距和程序,实现多品种动力转向器壳体的轮番生产。

1.3 切削参数

精镗缸体孔:V=86.4m/min,n=250rpm/min,f=0.15mm/rpm,Vf=37.5mm/rpm。

车端面:V=34.5-59.7m/min,n=100rpm/min,f=0.08mm/rpm,Vf=8.0mm/rpm。

精镗摇臂轴孔:V=73m/min,n=332rpm/min,f=0.12mm/rpm,Vf=39.8mm/rpm。

1.4 机床总体方案

根据动力转向器壳体的加工工艺要求,既要考虑到工艺方案实现,保证加工精度,技术要求及生产率,又要考虑到系列产品轮番生产时调整方便快捷、机床操作、维修、排屑的方便性。而以前加工该工序时分别用专用镗孔机床和专用镗孔车平面机床来完成,分两次装夹,劳动强度大,精度难以保证,另外,机床进给采用液压滑台驱动,加工时易爬行且更换产品时调整不方便。现设计的机床采用立、卧双面結构,夹具采用液压夹紧,两进给滑台均采用数控系统控制的伺服电机驱动。一次装夹完成镗两组垂直孔和缸孔端面的加工。

数控动力转向器壳体数控精镗孔组合机床总体结构如图2所示,其主要部件有:床身、立柱、DSS100精镗孔动力头、车平面刀盘、车端面油缸、数控滑台、横向移动装置、平衡配重、液压夹具、液压系统、防护、刀辅具和控制系统等组成。

立式动力头只是镗孔动力头,用于精镗Ф60XФ72摇臂孔;而卧式动力头为数控镗孔车平面动力头,用于精镗Ф110mm缸体孔,精车缸孔端面;两动力头分别安装在数控滑台的台面上,通过数控系统的控制,可实现快进和工进的要求,且可准确地进行轴向尺寸的调整;同时,也可方便进行更换产品时的轮番生产;通过调整装在卧式数控滑台下的横向移动装置,带动其上面的滑台和镗车头横向移动,即可实现生产不同产品时中心距的调整,但需注意的是,由于数控滑台和镗孔车端面动力头等部件组合在一起其自身重量就很重,因而在设计时须充分考虑其稳定性和方便性,调整到位后用锁紧装置锁紧移动装置,以防止加工工程中产生振动。

2 关键部件介绍

2.1 数控DSS100精镗孔动力头

数控DSS100精镗孔动力头部件主要由DSS100镗头体和主轴组件等构成。其关键零件——主轴结构见图3所示,由主轴、前端盖、前支承轴承(双向推力角接触球轴承234420BM/UP和双列圆柱滚子轴承NN3020K/P4)、前导向套、内外隔套、后端盖、后支承轴承(双列圆柱滚子轴承NN3016K/P5)和后导向套等零件组成。精镗孔车平面动力头的精度高低主要取决于主轴的精度,为了使其具有高精度和精度保持性,其材料选择和加工工艺显得尤为重要;为此,主轴的材料选用38CrMoAL,经热处理后使其具有足够的刚性和稳定性。主轴的加工工艺路线为:锻造→退火→粗车→正火→半精车→人工时效→精车→钻轴向通孔及端面安装孔→粗磨→人工时效→精磨各档外圆、端面和两头内孔→动平衡实验→表面氮化处理→冷冻定性处理→超精磨。

2.2 车平面刀盘

车平面刀盘安装在数控精镗孔动力头主轴的端面,并与专用横进装置配套的油缸相连接,可完成车端面、车外圆、切槽、镗孔等工序加工。平面刀盘用内锥面与主轴端面相连接,在刀盘上装有端面车刀可在镗孔完成后进行车端面加工,由于镗孔和车平面在一次性装夹下完成,因而保证了端面与缸体孔的垂直度。车平面刀盘在加工时横向终点位置由死挡铁控制,且设有微调挡铁供精加工使用。

车平面刀盘(见图4)主要由刀盘体、导向块、导向套、法兰、滑板、齿条、齿块、压板等零件组成;刀盘体在加工时要保证内锥面与导向块安装面之间的垂直度,装配时则要调整好导向块与刀盘体间的间隙在0.015-0.02mm左右,通过修磨压板来控制与导向块间的间隙,间隙过大易产生振动影响加工质量,间隙过小会引起爬行。在导向块上铣有油槽,其上装有注油的油杯,在工作时要定期加注润滑油,以保证良好的滑动性能。

2.3 组合刀具

精镗缸体孔及车端面的刀具主要由镗孔刀体、可换刀杆及车刀座等组成(见图5),可换刀杆上面装有小刀夹,可对径向和轴向尺寸进行微调,在加工不同的产品时只须更换相应的可换刀杆即可,方便快捷。

精镗摇臂轴孔的刀具主要由镗孔刀体、可换刀杆等组成(见图5),可换刀杆上装有前后错开两组小刀夹,可同时精镗Ф60和Ф72两孔,充分保证两孔的同轴度;另外,在加工不同的产品时同样只须更换相应的可换刀杆即可。小刀夹的型号为STFCR10CA-09,刀片的型号为CPCT09T308。

3 结束语

动力转向器壳体数控精镗孔组合机床的研制,解决了动力转向器壳体关键工序加工设备的关键工艺技术问题,机床整体结构设计合理,结构先进,运用数控技术使得机床运行响应速度快、调整方便快捷、操作方便。该设备运行至今加工精度稳定,完全满足用户的工艺要求,并在同行业中得到推广应用。

参考文献:

[1]金振华.组合机床及其调整与使用[M].北京:机械工业出版社,1990.

[2]机械设计手册编委会.机械设计手册[M].北京:机械工业出版社,2004.

[3]谢家瀛.组合机床简明设计手册[M].北京:机械工业出版社,2002.

[4]杨永春,甄建军.装载机前车架镗孔组合机床的设计与改进[J].工程机械,2005(09):64-66.

[5]颜嘉男.伺服电机应用技术[M].北京:科学出版社,2010.

[6]杨叔子.机械加工工艺师手册[M].北京:机械工业出版社,2002.

[7]刘元禄.精镗主轴孔和凸轮轴孔方案的制定与分析[J].组合机床与自动化加工技术,1997(9):5-7.

[8]李宏勝.机床数控技术及应用[M].北京:高等教育出版社,2001.

[9]历虹,杨黎明,艾红.伺服技术[M].北京:国防工业出版社,2008.

[10]王文斌.机械设计手册第二卷[M].北京:机械工业出版社,2004.