艾草改性竹浆纤维粘胶混纺纱性能分析

贾锦涛 陈振宏 张 威

(河北科技大学,河北石家庄,050018)

近年来,随着社会的发展与科技的进步,人们对健康生活、品质生活的追求逐步提高,功能性和生态性成为消费者选择纺织品的关注要素[1]。粘胶是可以自然降解的再生纤维素纤维,十分符合当下提倡的绿色环保理念;粘胶短纤维可以纯纺或者混纺,适用于内衣、外衣和各种装饰用品的制作。而艾草是一种广谱抗菌、抗病毒的药用植物,在纺丝液中将纤维素分子与天然艾草提取物结合,可以纺制出具有抗菌、除臭且具有较好可纺性的艾草改性粘胶纤维[2]。本论文以河北吉藁化纤公司生产的艾草改性竹浆纤维为原料,选择普通粘胶为配伍纤维进行混纺纱的工艺设计,通过测试分析不同混纺比对成纱性能的影响,确定合理的混纺比例,为开发艾草系列纤维产品提供理论依据。

1 纤维性能及混纺纱工艺设计

1.1 纤维性能

纤维由河北吉藁化纤有限公司提供。艾草改性竹浆纤维长度38 mm,细度1.33 dtex,公定回潮率13.4%,断裂强度2.34 cN/dtex,断裂伸长率23.18%,初始模量3.39 cN/dtex。普通粘胶短纤维长度38 mm,细度1.67 dtex,公定回潮率12.9%,断裂强度1.99 cN/dtex,断裂伸长率28.29%,初始模量2.27 cN/dtex。

1.2 混纺纱的工艺设计与试纺

采用环锭纺纱工艺,选择散纤维混和,通过开松、梳棉、并条等工序实现原料的均匀混和。为明确艾草改性竹浆纤维含量对纱线及织物抗菌性能的影响,参照FZ/T 12020—2009《竹浆粘胶纤维本色纱线》,试纺线密度为18 tex,捻系数为300,艾草改性竹浆纤维/粘胶 30/70、40/60、50/50、60/40、70/30的混纺纱(编号 1~5)[3-4]。

1.2.1 混纺纱工艺流程设计

小样纺纱试验,由于原料较少,采用手扯开松、梳棉工序人工喂入的方法。其工艺流程为:手扯开松→HFX-A型梳棉机→HFX-A2型并条机(两道)→HFX-A3T型粗纱机→HFX-A3T型细纱。

1.2.2 混纺纱试纺

(1)按照设定混纺比,称重量,取两种纤维,纤维混和采取横铺直取、反复手扯开松的原则进行开松和混和。每个混纺比开松6包,每包定量40 g。

(2)梳理工序采取“紧隔距,适中速度,小张力,常清理”的原则,通过对纤维反复多次的分梳处理,使纤维块或纤维束分离成单纤维的状态,纤维逐渐趋向于纤维层前进方向伸直,有利于成条后纤维的伸直和平行,紧隔距可以充分发挥盖板的分梳作用,减少棉结;常清理锡林和道夫,避免出现纤维沉积影响分梳作用,也使得两种纤维的混和更均匀和充分,提高纤维网质量。梳棉工艺参数:锡林速度600 r/min,道夫速度29.7 r/min,喂入线速度0.10 m/min,输出线速度2 m/min,锡林频率 49.44 Hz。

(3)并条工序采用“慢速度,适中隔距,重加压”的原则,慢速可以避免纤维层静电卷绕,适中隔距和重加压可以使纤维得到有效握持牵伸,使纤维得到良好的伸直和混和,以保证粗纱的条干均匀度,减少纱疵、粗节、细节的产生。并条工艺参数:头并定量15.4 g/5 m~15.5 g/5 m,二并定量15 g/5 m;两道并条并合根数均为6根,后区牵伸1.118倍,输出线速度10 m/min。

(4)粗纱工序采取“重加压,小张力,低速度,低捻度”的工艺原则,低速重压可以使条子得到有效握持,小张力可以避免牵伸过大,造成意外伸长。给粗纱以适当的捻度,增加纤维间的抱合力,使粗纱拥有一定的强力,避免出现牵伸断头,粗纱捻度设定为28捻/m。粗纱工艺参数:锭翼速度350 r/min,纱管速度430.9 r/min,前罗拉线速度12.5 m/min,龙筋线速度3.7 mm/s,后区牵伸1.2倍。

(5)根据针织用纱的要求,细纱工序采用“重加压,低速度,较小后区牵伸”的工艺原则。通过计算罗拉转速、牵伸倍数,得到线密度为18 tex、捻系数为300的混纺纱,对纺制而成的纱线使用YG086型缕纱测长机进行百米重量测试,使重量达到1.8 g/100 m。细纱工艺参数:锭速 6 000 r/min,前罗拉线速度8.57 m/min,总牵伸27.8倍,后区牵伸1.10倍,捻度700捻/m。

2 混纺纱性能测试与分析

2.1 强伸性能

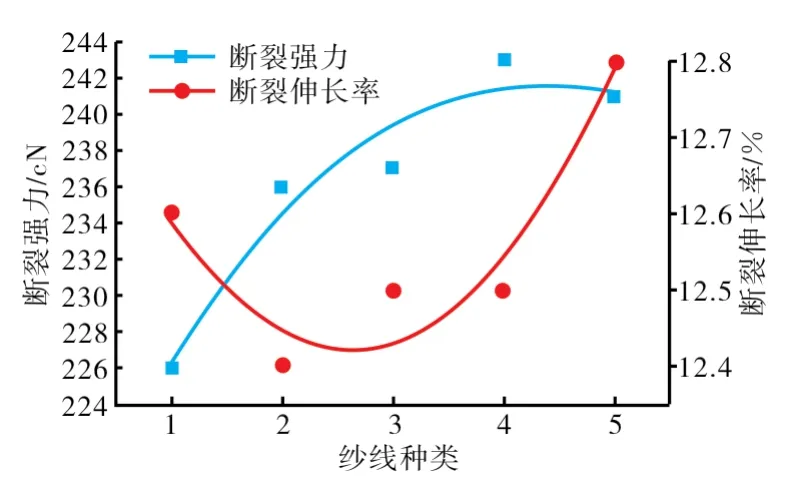

参照国家标准GB/T 3916—2013《纺织品卷装纱单根纱线断裂强力和断裂伸长率的测定(CRE法)》,在恒温恒湿室,采用YG020B型电子单纱强力仪对纱线的强伸性能进行测试。设定拉伸速度500 mm/min,定伸长50%,试样长度500 mm,试验次数30次。试验结果取平均值,如图1所示。

图1 混纺纱的强伸性能

由图1可见,随着艾草改性竹浆纤维含量的增加,混纺纱的断裂强力基本呈现增大趋势,纱线4断裂强力最高;纱线的断裂伸长率随着艾草改性竹浆纤维含量的增加呈现先减后增的趋势。艾草改性竹浆纤维断裂强力比粘胶高,所以随其含量增加,纱线断裂强力变大,纱线5断裂强力略显下降,可能是细特纤维手扯开松过程中,开松不够充分,纤维分离度较低,牵伸加捻过程中纤维转移不充分,纤维间抱合力小,导致断裂强力略有下降;粘胶纤维断裂伸长高于艾草改性竹浆纤维,所以随着艾草改性竹浆纤维含量增加,纱线断裂伸长率呈下降趋势,当艾草改性竹浆纤维比例达到一定程度时,由于纤维细度不同,细特纤维占据主导地位,纤维越细,纱线中纤维抱合越紧密,纤维间摩擦力越大,不易滑脱,有利于成纱断裂强度和断裂伸长的提高,所以纱线断裂强力增加,断裂伸长又逐渐上升。

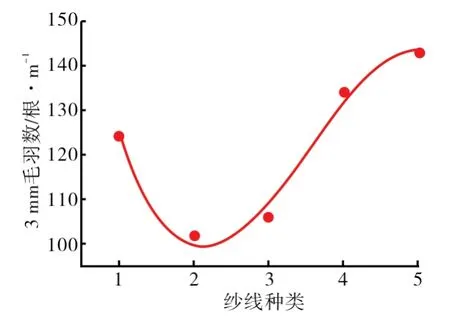

2.2 毛羽

参照FZ/T 01086-2000《纺织品纱线毛羽测定方法 投影计数法》,采用YG171B-2型纱线毛羽测试仪对管纱的毛羽进行测试,测试速度为30 m/min,试验次数为10次,试验选取3 mm以上毛羽进行对比分析,结果如图2所示。

图2 混纺纱3 mm毛羽数

由图2可见,随着艾草改性竹浆纤维含量的增加,纱线3 mm毛羽数先减后增,纱线2最少,纱线5最多。由于两种纤维长度相同,艾草改性竹浆纤维细度小于粘胶纤维,初始模量较高,在环锭纺纱过程中形成的加捻三角区中,艾草改性竹浆纤维容易向内转移,粘胶纤维则更多地分布在纱线外侧,端部容易翘起或分离,形成前向毛羽,尾端容易伸出纱体表面,形成后向毛羽,因此,粘胶纤维含量降低时,毛羽数减少;另一方面,纤维越细,相同细度的纱线里纤维的根数越多,单位体积内纤维头端数越多,毛羽出现几率越大,所以随着艾草改性竹浆纤维含量的增加,3 mm毛羽数又有所回升。

2.3 条干均匀度

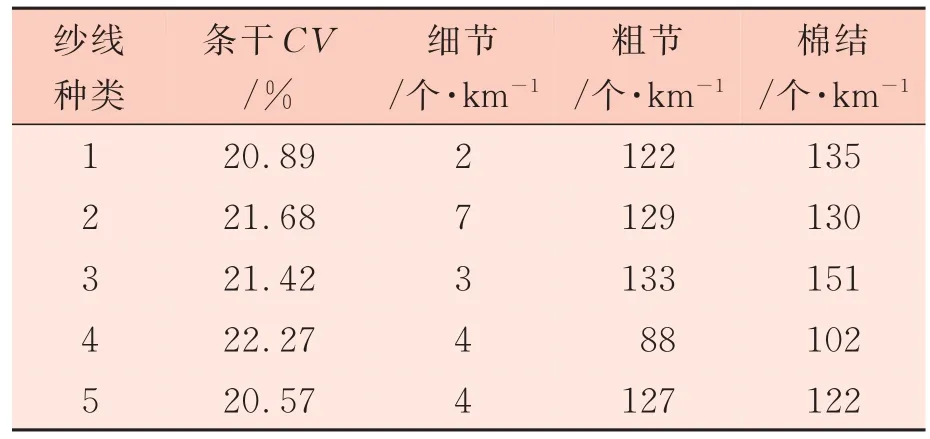

参照GB/T 3292.1—2008《纺织品 纱线条干不匀试验方法第1部分:电容法》,使用YG136型条干均匀度测试分析仪对纱线的条干均匀度进行测试。参数设定:纱线号数为18 tex,量程设置为100%,类型为棉型,速度为50 m/min,时间为5 min,槽号为5。结果见表1。

表1 纱线的条干均匀度

表1中试验数据显示,纱线的条干CV值普遍偏高,纱线粗节和棉结较多,细节较少。随着艾草改性竹浆纤维在混纺纱中的比例增加,纱线CV值没有明显的变化。分析其原因,主要是由于纺纱过程中半制品结构对成纱条干均匀度的影响,小样纺纱受原料量限制,开清棉工序采用手扯开松的方法,棉块的开松度和混和均匀度无法保证,纤维分离度降低;梳棉工序的人工喂入导致棉网均匀度和清晰度下降;并条工序中纤维伸直平行度较低,纤维条短片段不匀率较高。这些因素都导致了纱线整体的条干均匀程度偏低。工业化生产过程中,相同的纺纱工艺下,根据马丁代尔纱条极限理论,纱线横截面中纤维根数越多,即纤维越细,成纱条干越均匀,即随着艾草改性竹浆纤维含量的增加,条干CV值逐渐降低。

2.4 混纺纱的抗菌性能

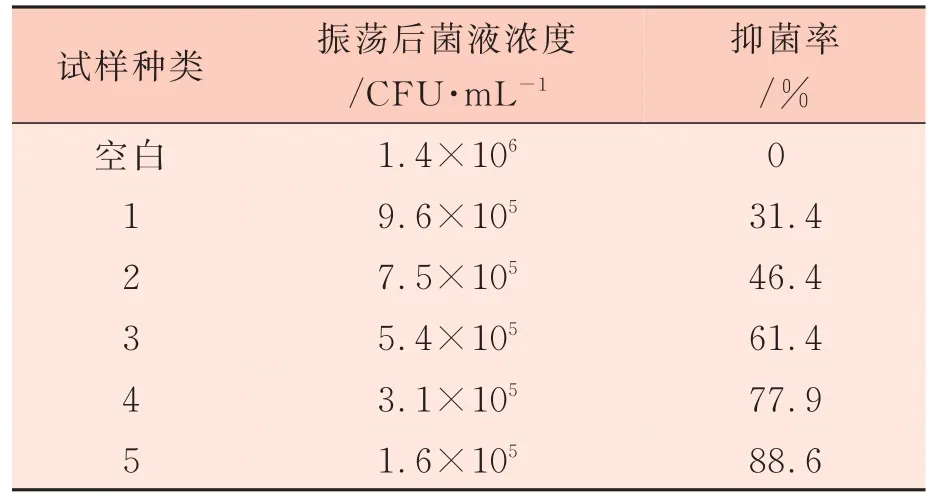

参照GB/T 20944.3—2008《纺织品抗菌性能的评价第3部分:振荡法》,对混纺纱的抗菌性能进行测试,菌种使用ATCC大肠杆菌11229,结果见表2。

表2 织物的抗菌性能

由表2可见,混纺纱对大肠杆菌的抑菌作用随艾草改性竹浆纤维含量的增加而上升。当艾草改性竹浆纤维含量达到60%时,抑菌率已超过国家标准的要求,达到77.9%。

3 混纺纱性能的综合评价

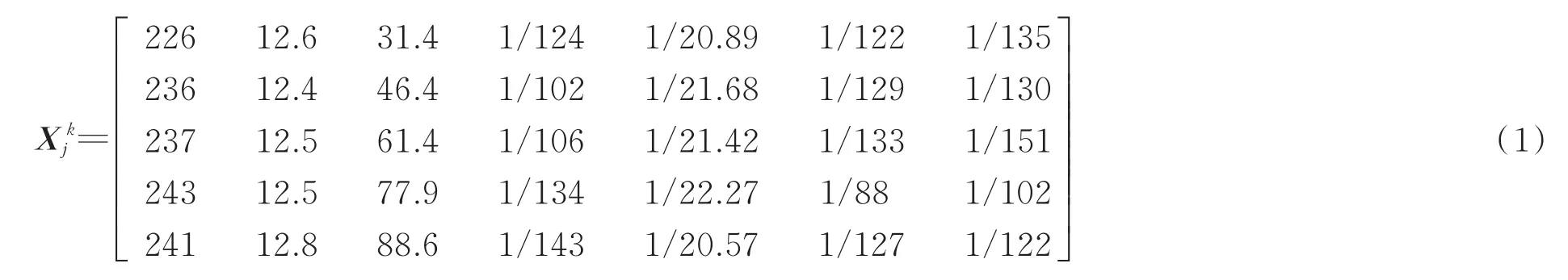

由于艾草改性竹浆纤维含量对纱线各种性能的影响不一致,难以得到保证纱线综合性能较好的合理混纺比。因此,采用灰色聚类分析的方法对混纺纱的性能进行综合评价[5-6]。考虑到灰色聚类分析要求所有数据均以正相关的关系计入计算公式,因此,需要将纱线3 mm毛羽数、条干CV值、粗节、棉结等数值取倒数。

将5种混纺纱记为聚类对象,纱线的断裂强力、断裂伸长率、抑菌率、3 mm毛羽数、条干CV值、粗节、棉结记作7个聚类指标,生成矩阵见式(1)。

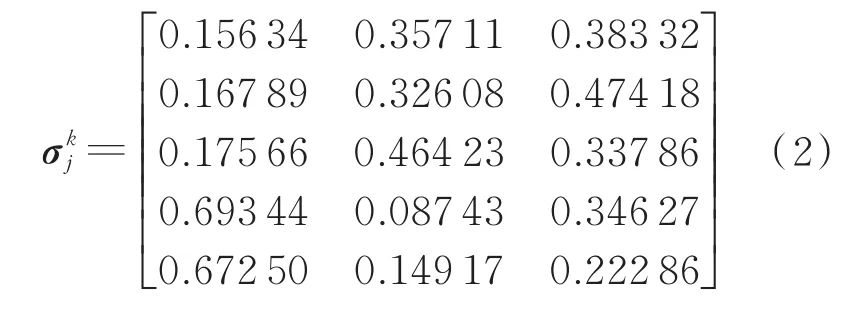

纱线的综合性能分为好、中、差三种,记为三个灰类。灰色聚类分析的结果见式(2)。

结果由5行3列组成,每一行代表不同混纺比的纱线,每列代表综合性能的好、中、差三个等级,每一行中最大的数值处于哪一列,就说明该种纱线的综合性能处于哪一个等级。可见,纱线1、纱线2的综合性能为差,纱线3的综合性能为中等;纱线4、纱线5的综合性能为好。考虑到成本因素,艾草改性竹浆纤维含量为60%的混纺纱综合性能较理想。

4 结论

通过混纺纱线试纺及对其性能的测试与分析,得出以下主要结论。

(1)艾草改性竹浆纤维含量对混纺纱的断裂强力、断裂伸长率、3 mm毛羽数、条干均匀度以及抑菌率有着不同程度的影响。随着艾草改性竹浆纤维含量的增加,混纺纱的断裂强力逐渐增加,断裂伸长率和3 mm毛羽数呈现先减后增的趋势,艾草改性竹浆纤维含量对混纺纱条干CV值影响不显著,当艾草改性竹浆纤维的含量达到60%时,抑菌率可超过国家标准的要求。

(2)通过灰色聚类分析可对纱线的性能进行综合评价,艾草改性竹浆纤维含量为60%的混纺纱综合性能较理想。

(3)在实际生产过程中,建议适当增大细纱工序的捻系数及后区牵伸倍数,以降低纱线毛羽、粗节和棉结数,进一步改善成纱质量。