双列运行机组增设外置式蒸汽冷却器方案对比分析及应用

朱晓磊, 李剑宁, 张 胤,

(1. 上海发电设备成套设计研究院有限责任公司, 上海 200240; 2. 上海上电漕泾发电有限公司, 上海 201500)

针对《煤电节能减排升级与改造行动计划(2014—2020)》中现役燃煤发电机组平均供电煤耗低于310 g/(kW·h)的要求,大型发电机组为了提高热经济性,普遍采用蒸汽中间再过热技术。由于再热蒸汽提高了中、低压缸部分的抽汽过热度,当与之对应的加热器出口水温不变时,该加热器的换热端差和不可逆损失加剧。按热量法分析,抽汽过热度提高,使抽汽焓增加,减小了相应加热器所需的抽汽量,回热抽汽做功比降低,从而削弱了回热效果。若能利用这部分过热度的高品位热能,增加加热器出口受热面即装设蒸汽冷却器来提高该级加热器乃至整个回热系统的出口水温,将会大大改善这种不利状况。

3号抽汽的过热度较大,针对3号抽汽设置蒸汽冷却器成为最有效提高机组热经济性的措施之一[1]。蒸汽冷却器可分为内置式和外置式,考虑到内置式蒸汽冷却器对抽汽的过热度利用有限,并且泄漏量占高压加热器(简称高加)系统内泄外漏量的25%以上,另外无法单独退出运行,设备异常时影响整个高加系统的运行,外置式蒸汽冷却器成为有效利用抽汽过热度从而提高机组热经济性的主要形式。

陈杭杰[2]对某1 000 MW超超临界机组加装外置式蒸汽冷却器进行了可行性分析,结果表明在额定工况下提高给水温度2.97 K,降低发电煤耗0.34 g/(kW·h)。牛中敏等[3]对增设外置式蒸汽冷却器进行了热经济性分析,结果表明提高给水温度4.9 K,降低发电煤耗0.65 g/(kW·h)。田家平等[4]对增设外置式蒸汽冷却器各环节进行了优化设计,建议将其布置在独立平台为宜,可提高给水温度5.6 K,降低发电煤耗0.66 g/(kW·h)。阚伟民等[5]对增设外置式蒸汽冷却器进行了变工况分析,结果表明系统具有良好的变负荷特性,更适合低负荷情况下的高经济性运行。刘铁映[6]对外置式蒸汽冷却器结构设计进行了分析,指出在设计时要均衡考虑结构和热力分布,兼顾加热器性能和经济性。

综上所述,研究工作主要集中在增设外置式蒸汽冷却器前后的热经济性变化和蒸汽冷却器本体的结构设计,对于实际工程中特别是复杂热力系统(如双列运行的百万机组)不同外置式蒸汽冷却器布置方案分析较少。因此,笔者以某双列运行的百万机组为例,对比增设外置式蒸汽冷却器的不同方案,以期为同类机组改造提供借鉴与参考。

1 方案对比

3号抽汽在进入3号高加前,先经过外置式蒸汽冷却器加热锅炉给水,而后再流入3号高加,由此提高省煤器入口的给水温度。由文献[7]可知:在机组满负荷时,抽汽压力≥1.034 MPa;离开蒸汽冷却段时还有42 K的富裕过热度;蒸汽在过热段流动阻力≤0.034 MPa;过热段内管壁是干燥的,其端差为-1.7~0 K;同时满足这些条件设置蒸汽冷却器才是合理的。此外,增设外置式蒸汽冷却器后须要保证给水在省煤器中至少有10 K的温度欠焓以避免给水汽化;除氧器抽汽量增大须要核算抽汽管道内蒸汽流速,校验除氧器是否过饱和等。

通过对改造前百万机组的热平衡图进行分析,发现省煤器、除氧器中给水仍有较大的温度裕量,3号高加抽汽压力、温度和流量均具备增设外置式蒸汽冷却器的条件,最大排汽量并未增加,不影响凝汽器运行背压,给水流量也无变化,无须改造给水泵。分析表明常规百万机组均具备增设外置式蒸汽冷却器的条件。

由于百万机组为双列运行,其热力系统较为复杂,为增设外置式蒸汽冷却器提供了多重选择,笔者对工程中增设外置式蒸汽冷却器不同方案进行了对比分析。

1.1 连接方式

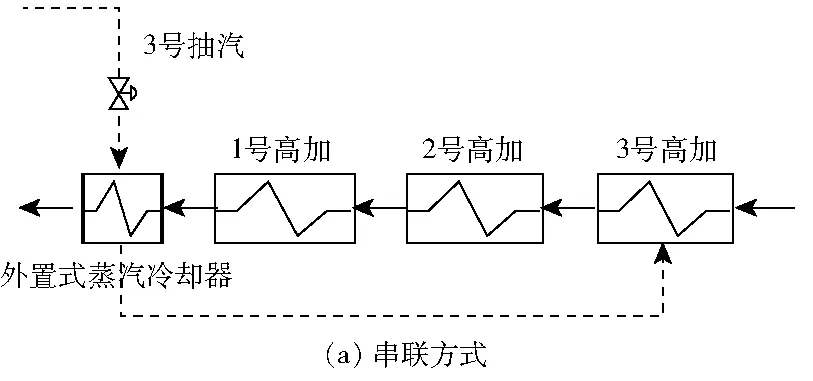

根据蒸汽冷却器在给水系统中的位置和连接方式不同,外置式蒸汽冷却器的连接方式可分为串联和并联,见图1。串联方式将外置式蒸汽冷却器放置于最末级高加(1号高加)之后,与其串联,给水经过各级高加加热后,再进入外置式蒸汽冷却器加热;并联方式为外置式蒸汽冷却器与最末级的两级换热器(1号、2号高加)并联。进入外置式蒸汽冷却器的给水质量流量占总给水质量流量的比为给水分流系数x。给水被3号高加加热后分流,(1-x)份额给水进入最末两级高加,x份额给水进入外置式蒸汽冷却器,分别被加热后汇合进入省煤器。

图1 连接方式

对比两种连接方式,串联方式的优点是进水温度高,传热平均温差小,效益较为显著,缺点是增加了部分给水系统的阻力,给水泵出力增大;并联方式的优点是给水系统的阻力较串联方式小,缺点是进蒸汽冷却器的给水温度较低,传热温差大,而且进入下一级加热器的主给水量减少,相应的回热抽汽量减少,因此热经济性改善程度较差[8]。

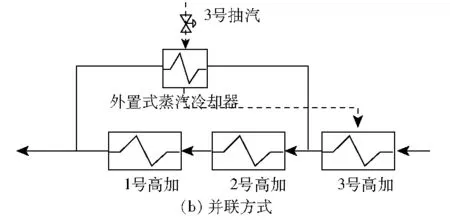

图2为连接方式及x对经济性的影响。由图2可知:随着x的提高,给水温度提高幅度下降,当x=0.144时,给水温度低于改造前未增设外置式蒸汽冷却器系统,此时增设外置式蒸汽冷却器的热经济性反而降低;而当x降低时,虽然并联方式的给水温度提高有可能会超过串联方式,但当x=0.038时,给水在外置式蒸汽冷却器中会发生沸腾形成干烧。

图2 连接方式经济性对比

因此,若采用并联方式增设外置式蒸汽冷却器,应控制x在0.038~0.144才能提高热经济性,但该范围还须要跟随负荷不断调整,且热经济性收益大多低于串联方式。因此,在给水泵压头具有一定裕量的情况下,为提高外置式蒸汽冷却器的效果,尽可能的减少汽轮机热耗,降低煤耗,优先选用串联连接方式。

1.2 工艺位置

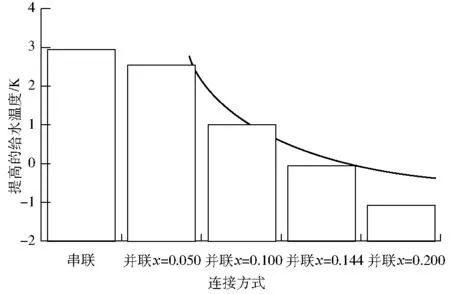

采用串联方式,针对外置式蒸汽冷却器串接安装位置区别,可进一步分为母管串联和单列串联两种方式,具体见图3。

图3 工艺位置

母管串联方式是在A、B两列给水汇合后的母管上设置外置式蒸汽冷却器,并加装阻力相当的节流孔板与其并联;给水分别从A、B两列经各级高压加热器加热后,在母管汇合。混合均匀后的给水再次分流,其中50%的给水经外置式蒸汽冷却器,50%的给水经节流孔板,而后汇合进入锅炉省煤器。

单列串联方式是在其中一列(以A列为例)1号高加之后加设外置式蒸汽冷却器与其串联,给水在经过蒸汽冷却器后产生压力损失,须要在B列上加设节流装置来平衡此列管道的压力以保证自外置式蒸汽冷却器的给水能与B列顺利汇流。

数据模型。通过数据模型建立网络为基础的数据分析挖掘模型,最终形成立体模型。保证可于各种维度产生不同的数据为行业发展提供数据支持。

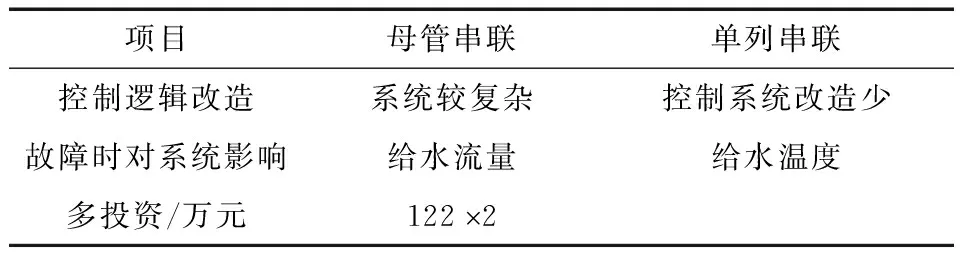

对比两种工艺位置优缺点(见表1),其正常运行时流量、温度等参数均无差别,当外置式蒸汽冷却器出现故障(主要考虑如发生钢管泄漏)须要切除运行时,其水侧流动方式有差别。在母管串联方案中,外置式蒸汽冷却器前后新增的给水进出口阀门关闭,给水全部流经节流孔板,由于附加阻力的存在,会影响给水流量;而在单列串联方案中,原有A列给水进出口阀门关闭,给水侧整个A列切除旁路系统,会影响给水温度。单列串联少增加2个高压阀,减少了故障和泄漏的可能,并且投资较低,高加控制系统改造较小,可以沿用原控制逻辑。在经济收益相同时,单列串联的投资回报更好,拟采用单列串联方式。

表1 工艺位置优缺点对比

1.3 安装高度

综合考虑现场设备布置,当新增的外置式蒸汽冷却器和3号高加同层时,必须考虑设置水位保护功能。为提供疏水自流所需压头,在该平台上设置了3 m高的外置式蒸汽冷却器基座,省去了疏水排放系统和水位保护系统,大大降低了系统初投资,且将外置式蒸汽冷却器和3号高加视为一个设备,增加了系统安全性,同时降低了系统运维成本。因此,为外置式蒸汽冷却器和3号高加设置一定的高度差是一种较经济和安全的设计方案。

1.4 施工工艺

当采用母管串联方式连接时,考虑过热度利用率的不同,在现场施工工艺上仍可分为两种工艺方案(见图4):工艺一为切除3号高加蒸汽冷却段以最大程度利用过热度的工艺,取消3号高加蒸汽冷却段,即拆除蒸汽冷却段的蒸汽挡板,使原蒸汽冷却段和凝结段合并成一个大的凝结段;工艺二为3号高加不改变的过热度情况下利用率较低的工艺,不改变3号高加,设置较小的外置式蒸汽冷却器,保证蒸汽在原3号高加蒸汽冷却段不发生冷凝。

图4 施工工艺

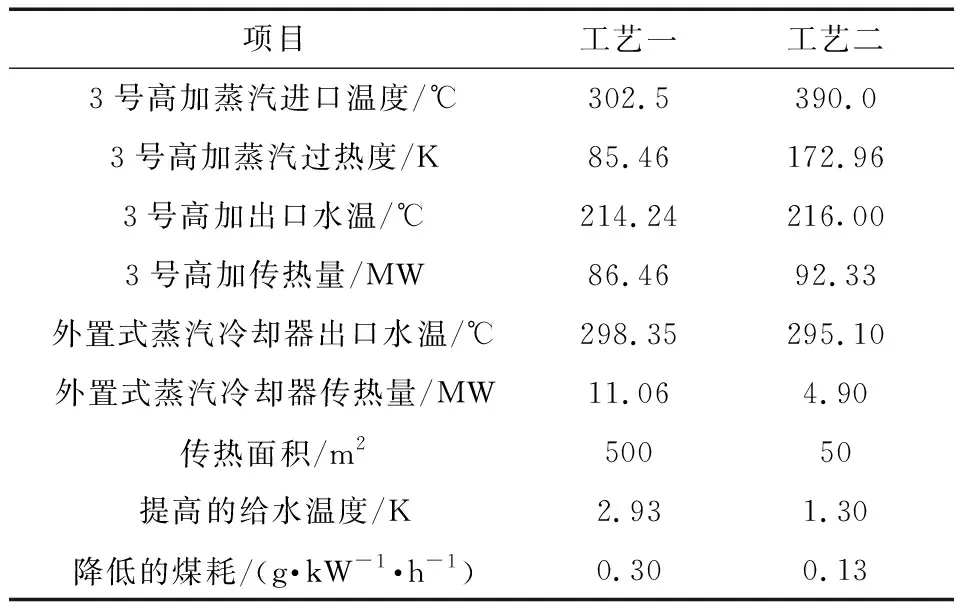

采用工艺一,相当于把3号高加的内置式蒸冷段移至1号高加之前,使顺流换热器局部实现逆流布置,因此能有效提高传热性能,提高热经济性。以某典型百万机组汽轮机热耗验收(THA)工况为设计工况,分别计算应用两种工艺后的运行参数见表2。

表2 施工工艺运行参数对比

在工艺一中,当3号高加蒸汽冷却段切除后,外置式蒸汽冷却器对3号抽汽过热度利用率较高,出口水温可达298.35 ℃,而工艺二中3号高加蒸汽冷却段不切除时出口水温仅为295.1 ℃,分别与节流装置侧的给水混合后,工艺一给水温度比工艺二给水温度提高1.63 K,可多降低煤耗0.17 g/(kW·h)。此外,为了保证3号高加蒸汽冷却段不产生湿冷,其蒸汽进口温度最低应为390 ℃,以此为边界条件设计外置式蒸汽冷却器,给水质量流量按照总质量流量的10%~50%,得到外置式蒸汽冷却器面积约为50 m2。面积非常小,结构不合理,无法进行设计生产。综合考虑,采用工艺一可最大程度利用蒸汽过热度。

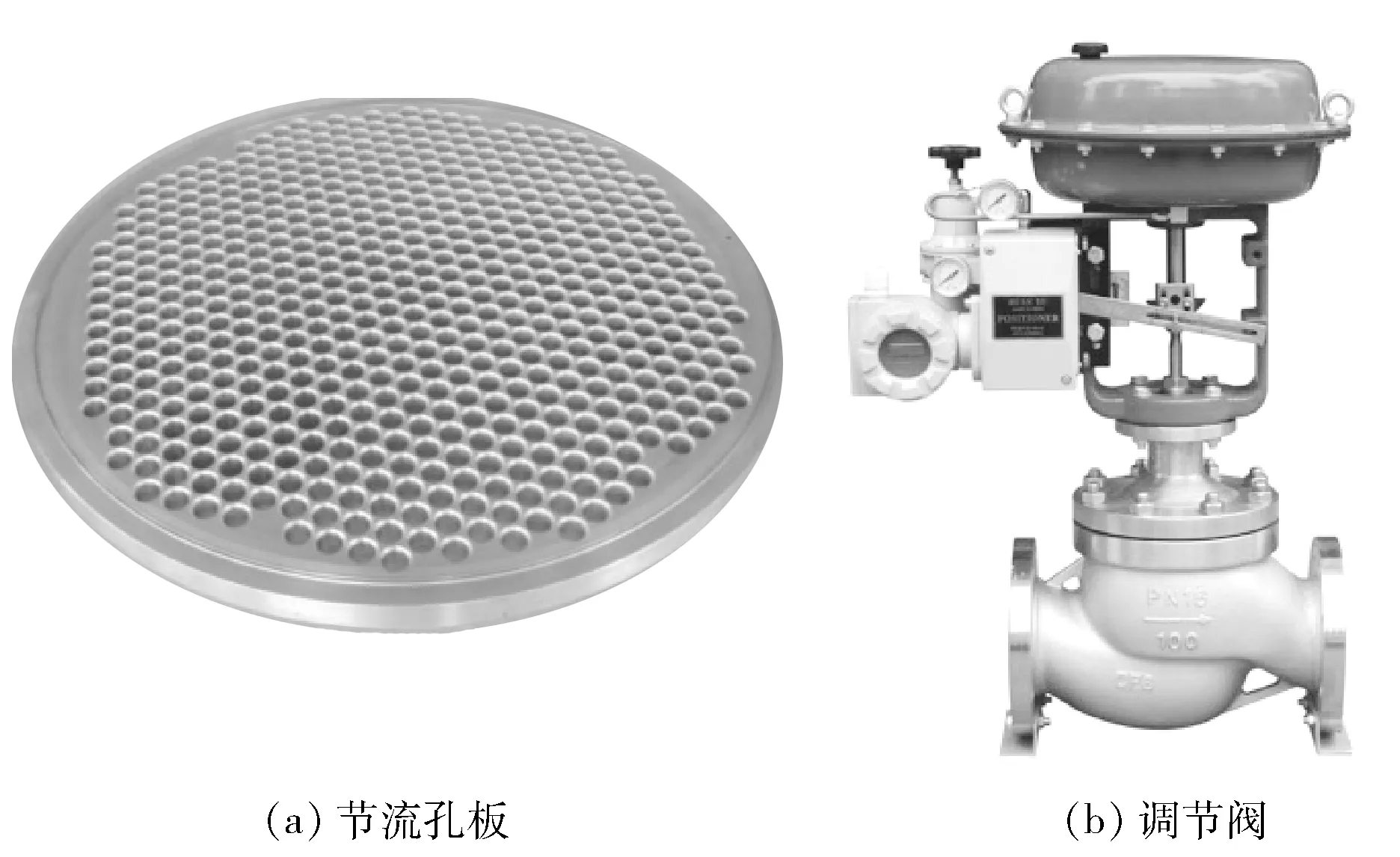

1.5 节流装置

为匹配A列外置式蒸汽冷却器的压力损失,须要在B列设置节流设备,如节流孔板或调节阀(见图5)。调节阀用于调节介质的流量、压力和液位。根据调节部位信号,自动控制阀门的开度,从而达到介质流量、压力和液位的调节,特别适用于流量大、压降高和泄漏少的场合。节流孔板具有结构简单、易加工、制造成本低、安装方便等优点,在满足工艺要求的前提下,使用节流孔板代替调节阀来限定流量或降低压力,将会大大地降低投资和操作维修费用,特别适用于压降低、精度要求不高的地方。

图5 节流装置

当选用节流孔板,50%质量流量给水经过外置式蒸汽冷却器;当选用调节阀,极端情况下100%质量流量给水经过蒸汽冷却器。在THA工况下,采用两种节流装置时,外置式蒸汽冷却器的运行参数见表3。

表3 采用不同节流装置下外置式蒸汽冷却器运行参数

综合对比两者的初始投资、运行成本以及节煤效果,发现煤耗差别较小而投资差别较大,因此初步选定节流孔板方案。考虑到外置式蒸汽冷却器的阻力与给水的压力相比较小,考虑成本问题可选用单级孔板。

2 应用分析

2.1 机组简介

表4 3号高加抽汽和给水参数

2.2 改造步骤

图6为外置式蒸汽冷却器结构设计图。

图6 外置式蒸汽冷却器结构设计图

增加的核心设备分别有外置式蒸汽冷却器、节流孔板、给水进口及出口管道、蒸汽进口及出口管道、阀门、自动测控系统等,辅助设备包括危急疏水管路、安全阀、冲氮保护接口及化学清洗接口等,主要改造为对3号高加的蒸汽冷却段切除。改造步骤包括:增设外置式蒸汽冷却器,设置基座平台;改造3号高加,切除蒸汽冷却段;热工控制系统改造,增设远程及就地显示仪表;基础改造,强度校核及局部补强。

2.3 效果分析

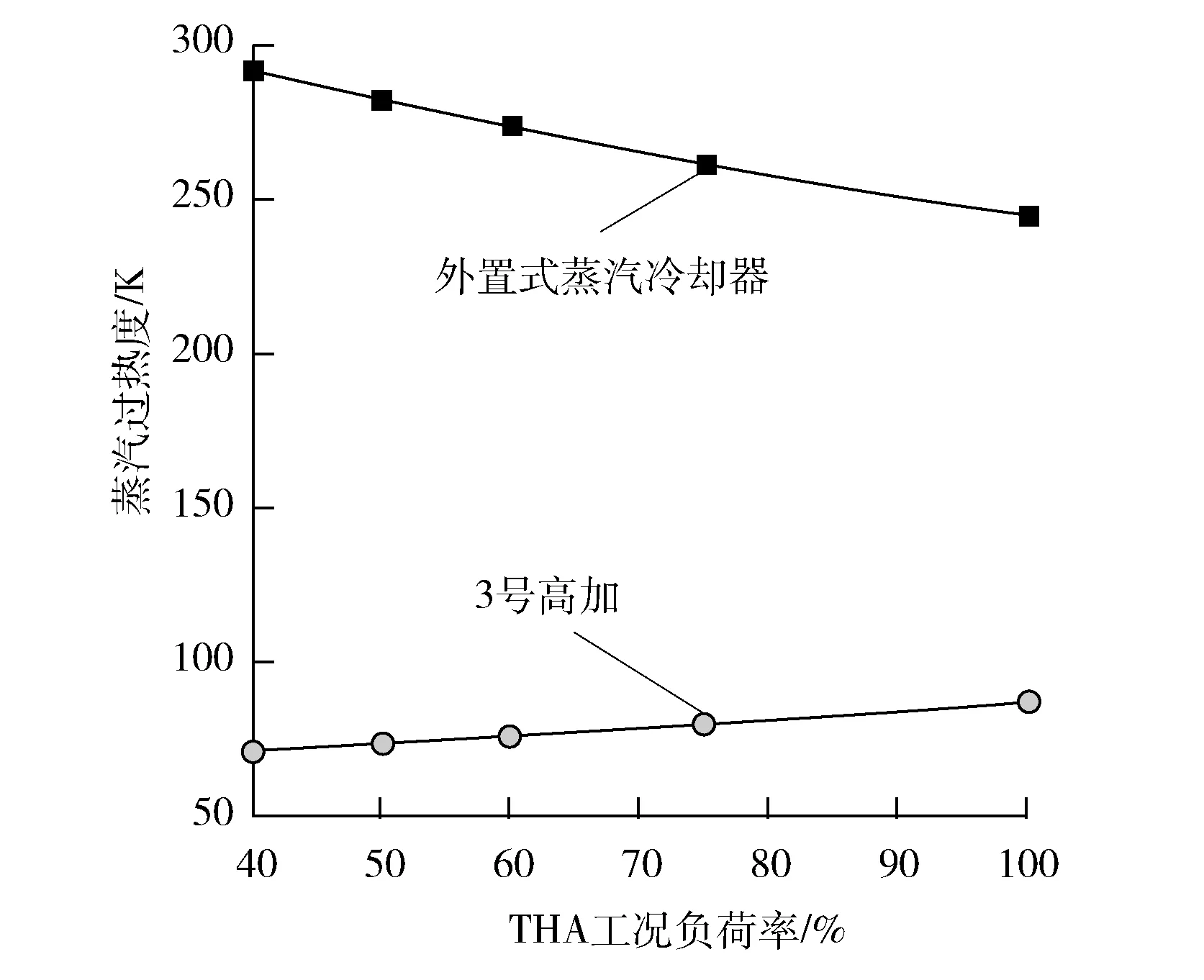

当机组由THA工况负荷逐渐降低负荷时,3号高加的蒸汽进口温度基本维持不变,饱和温度及其出口温度均降低,则外置式蒸汽冷却器中蒸汽过热度随着负荷变小而增加,3号高加蒸汽过热度随着负荷变小而降低(见图7)。

大型燃煤发电机组在变负荷时通常采用滑压运行的方式。当负荷降低时,蒸汽压力降低,但蒸汽温度基本维持不变,由此导致抽汽饱和度随着负荷降低而迅速降低,抽汽过热度迅速升高,这表明采用常规热力系统的机组在低负荷运行时,抽汽过热问题比设计工况更严重,蒸汽进出口温差较大,容易造成设备热应力形变,使3号高加成为最容易发生事故的设备之一。而当安装了外置式蒸汽冷却器后,机组在低负荷运行时即使采用滑压运行的方式,3号高加的过热度也能有所降低,这表明增设外置式蒸汽冷却器有效解决了3号高加过热度迅速增大的问题,而对于外置式蒸汽冷却器本身,其入口蒸汽的过热度却有所提高,使换热效果更佳。综上所述,外置式蒸汽冷却器在低负荷时改善过热度的效果更明显。

图7 安装外置式蒸汽冷却器后设备入口蒸汽过热度

增设外置式蒸汽冷却器后,3号高加和除氧器的抽汽质量流量均会发生变化(见图8),其变化量与外置式蒸汽冷却器的阻力与传热量相关。改造项目应兼顾系统安全性,增设外置式蒸汽冷却器后抽汽量变化均极小,表明增设外置式蒸汽冷却器后不增加管道的沿程阻力,同时不排挤除氧器抽汽。

图8 改造前后抽汽质量流量变化

采用外置式母管部分流量串联蒸汽冷却器后,机组的运行经济性指标见表5。给水温度提高2.96~3.42 K,改造对锅炉性能和效率基本没有影响。选择性催化还原(SCR)脱硝系统入口烟温提高1.17~1.68 K,有利于低负荷工况下SCR脱硝系统的安全运行。结合该厂全年运行时间分布特性,平均标准煤耗降低0.402 g/(kW·h),单台机组年节约标煤1 752 t,投资回报期5.79 a(按煤价850 元/t、初始投资820万元计算,包含建设期),具有较好的节能减排综合效益。

表5 运行经济性指标

3 结语

笔者对双列运行的百万机组增设外置式蒸汽冷却器进行了工艺对比和性能分析,得到如下结论:

(1) 采用单列全流量串联方式并采用节流孔板同时改造3号高加是较优的外置式蒸汽冷却器增设方案。

(2) 改造后提高SCR脱硝系统入口烟温1.17~1.68 K,降低煤耗0.402 g/(kW·h),综合节能减排效益明显,方案具有较好的经济性;显著改善负荷降低时抽汽过热度提高引起的3号高加热应力形变,同时避免外置式蒸汽冷却器沸腾干烧,方案具有较好的安全性。

(2) 可沿用原控制逻辑,系统兼具疏水自流和给水流量分配自平衡功能,方案具有较好的操作便捷性。