高效上流式生物喷淋除臭技术在污水处理厂的应用*

宋海农 杨崎峰 林宏飞 陆立海 王爱 容贤健

(广西博世科环保科技股份有限公司 南宁 530000)

0 引言

近年来,国家对环境的保护愈加重视,相继出台各类政策,限制各单位、企业乱排污染物至环境中,加快了城镇、工业园区污水处理厂的建设,但污水处理设备在运行过程中产生的恶臭气体扩散至周围环境,造成扰民,居民投诉事件频发,恶臭治理迫在眉睫[1]。传统的臭气治理技术投资及运维成本较高,相关企业急需寻求成本低廉、处理效果好的臭气治理技术。本文介绍一种工艺简单、无二次污染、建设成本低、快速高效的除臭技术。

1 生物法除臭

微生物的新陈代谢过程中需要消耗碳源、氮源、硫、磷等物质,而恶臭气体中主要污染物是硫化氢、氨气、硫醇类、硫醚类等有机物质,这些物质可以作为微生物的营养物质从而被吸收、消化、分解[2],使臭气中的污染物质得以去除,气体得到净化,这种方法即为生物法。生物法具有工艺简单、操作简便、对环境友好、运维成本低、处理效果好等优点,是一种应用前景非常广阔的除臭技术,但也存在微生物的微环境易受外界环境因素影响的缺点。常见的生物除臭技术主要有以下3种:碱液喷淋工艺[3]、生物过滤工艺[4]、生物喷淋洗涤工艺[5]。

2 高效上流式生物喷淋除臭原理

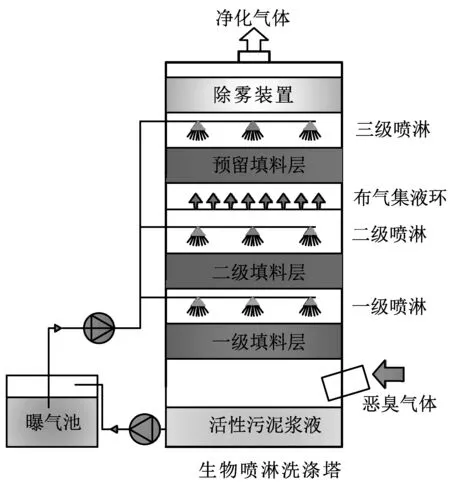

污水处理过程中有两段主要的工段:厌氧处理和好氧处理,均属于微生物反应处理,利用微生物将污水中的污染物质进行消化分解。恶臭气体中的有害成分来自污水中,同理也可以利用污水中的微生物进行吸收降解恶臭成分。上流式生物喷淋洗涤除臭塔主要工作原理为:利用生物填料塔基本原理,有机结合污水好氧处理系统,一方面向下喷淋的好氧污水将可溶性致臭成分洗涤下来,另一方面好氧污泥中的微生物在填料层中挂膜而形成微生物膜,臭气经过微生物膜,有机恶臭成分被微生物吸收、消化、降解成为二氧化碳和水等无害产物[6],实现高效快速地脱除废气中的各类恶臭成分。

3 生物喷淋除臭工程

3.1 工艺流程设计

福建省某造纸厂废水处理系统在运行过程中产生大量的恶臭气体,产生臭气的工段为:初沉池、酸化池、厌氧段、浓缩池等,臭气成分包括:硫化氢、氨气、甲硫醇、甲硫醚、二甲二硫醚等,其中以硫化氢和氨气为主;臭气浓度波动范围如表1所示。产生的臭气如果不经过处理任其排放至空气中,不仅危害员工和周围居民的身心健康,而且还严重污染大气环境。为了响应国家“十三五”规划以及相关环保政策的要求,对该造纸厂污水处理系统产生的臭气设计一套除臭系统。经过实地考察和对臭气特性进行多次分析论证,以及考虑到臭气浓度较低、投资建设成本等因素,最终确定采用上流式生物喷淋除臭工艺对臭气进行处理,具体工艺流程见图1。

表1 造纸厂污水处理系统产生臭气主要成分及浓度范围

图1 高效上流式生物喷淋除臭工艺流程

高效上流式生物喷淋洗涤除臭是利用污泥中的微生物对恶臭物质(如:氨气、硫化氢、甲硫醇、甲硫醚等)的吸附、吸收和生化降解功能,对臭气进行净化处理的一种工艺。其主要过程如下:产生臭气的污水处理构筑物通过加盖设施及收集管道,经抽风机将臭气抽到高效上流式生物除臭塔中,臭气经布气装置自下而上均匀通过填料层,与自上而下的喷淋浆液充分接触,发生气液传质作用,喷淋液对臭气成分进行快速吸收和分解,塔顶出气口设置除雾装置,尾气通过除雾器除雾后达标排放,并利用少量清水定期喷淋除雾器,避免剩余带异味的有机污染物随细小雾滴飘散,再次进入大气。填料层采用轻质、具有特殊结构且较高比表面积的填料,喷淋液采用瀑气池活性污泥浆液。

3.2 主要设备及主要工艺参数

3.2.1 高效上流式生物喷淋塔

配置2套高效生物除臭塔,每套规格尺寸和配套设备相同。塔内设3层填料层和喷淋层,每层填料层底部设置反冲洗装置,塔顶设1层折流挡板式除雾器,以捕集尾气中的水雾。为保证废气及上层喷淋液在塔内分布均匀,避免壁流和废气短路现象发生,于填料层底部设置集液布气装置。喷淋液洗涤臭气后,流回塔底储液区,通过排水泵(或溢流)返回曝气池。气体在塔内设计停留时间≥10 s,塔体结构尺寸:φ3 800 mm×14 500 mm。

3.2.2 引风系统和喷淋系统

引风系统由2台离心风机和若干风管组成,通过离心风机和收集风管将各个排放源的臭气引至生物除臭塔进行处理。离心风机规格:Q=31 000 m3/h,P=3 500 Pa,N=55 kW。

喷淋系统由喷淋泵、转子流量计、喷淋管、喷嘴组成。自吸泵将曝气池浆液送至生物除臭塔喷淋层,通过转子流量计控制浆液喷淋量,每层填料上方布置由若干喷嘴组成的喷淋层,喷嘴与填料间距适中,以使浆液正好喷淋覆盖在填料上,保证喷淋液与臭气充分接触,无盲区和短路现象。设计气液比(进气量与浆液喷淋量的比值)为60~120,可根据臭气出口浓度来调节喷淋量,比如臭气出口浓度未达标,可适当增大喷淋量,以保证出口气体浓度达标排放;喷淋泵参数:Q=600 m3/h,H=25 m,N=55 kW。

3.2.3 填料层和反冲洗装置

塔内设置三层填料,每层填料的装填厚度为600~1 200 mm,填料规格尺寸为φ25~50 mm多面空心球;空心球具有较大的比表面积,为微生物挂膜生长、气液接触传质提供场所,同时保持较小的填料层压损。

反冲洗装置配置1台反冲洗高压水泵,在每层填料底部设置反冲洗管,反冲洗管上有若干冲洗口。通过高压水泵将高压水送至生物除臭塔反冲洗装置,对填料层进行定时反冲洗,可有效防止活性污泥长时间堆积于填料表面而导致堵塞。高压水泵参数:Q=150 m3/h,H=50 m,N=37 kW。

3.2.4 检测系统和排水系统

每个塔体设置1套臭气检测系统和1台压差计。臭气检测系统包括臭气浓度、硫化氢和氨气检测仪,在除臭塔进出口均设有臭气检测仪,用以监测臭气进出口浓度,并通过其反馈的数值来控制调节浆液的喷淋量;压差计用来监测塔内的总压差,根据总压差来分析污泥在填料上淤积情况,从而判断是否开启反冲洗装置。

每个塔体配置1台自吸泵,将经喷淋后的浆液输送回曝气池,自吸泵参数:Q=600 m3/h,H=10 m,N=45 kW。若除臭塔底排水口高度高于曝气池,也可采用溢流方式进行喷淋浆液回流至曝气池。

3.2.5 工艺参数

高效上流式生物喷淋洗涤除臭系统主要设计参数如表2所示。

表2 除臭系统设计参数

3.3 运行效果及经济效益分析

3.3.1 运行效果分析

该除臭工程于2017年9月建成并试运行,运行3个月后,臭气处理效果明显,臭气浓度及H2S,NH3的排放浓度达到设计要求。2017年9月—12月的部分监测结果及除臭效率见图2和图3。

除臭系统运行期间,根据进出口臭气检测浓度的反馈数值来调节浆液喷淋气液比,气液比范围为60~120。如图2~图3 所示,除臭塔处理前臭气进口浓度为:臭气浓度(无量纲)为30 000~80 000,H2S为23.89~114.41 mg/m3,NH3为 48.7~159.4 mg/m3,经过除臭塔处理后气体排放浓度:臭气(无量纲)<2 000, H2S <5 mg/m3,NH3<3 mg/m3,脱除率均大于90%,除臭效果满足设计要求,达到甚至优于国家排放标准的相关规定。

图2 生物除臭塔进出口H2S、NH3质量浓度

图3 生物除臭塔除臭效率

图4为运行期间喷淋状态下填料层总压降的变化情况,运行6 d后填料的总压降从800 Pa增大至1 500 Pa以上。随着除臭塔的运行,曝气池污水浆液中的污泥慢慢淤积在填料上,导致填料层压降逐渐增大。污泥过多地淤积在填料上,一方面致使填料空隙被堵塞,使其有效比表面积减小,导致气流分布不均,气液传质作用削弱,除臭效率下降;另一方面导致出口阻力增大,风机负荷也随之增大。因此,为了维持系统的稳定运行,保证除臭效果最佳,需要定时给塔内各层填料进行反冲洗,将填料淤积过多的污泥冲洗下来;根据总压差监测数据反馈进行启停反冲洗装置,当塔内填料总压差超过1 200 Pa时即可开启反冲洗装置,打开高压反冲洗泵,对每层填料进行高压水冲洗,直到总压差降至800 Pa的水平即完成填料清堵。图5为反冲洗前后填料挂泥照片对比。

图4 填料层总压降随运行日期的变化

图5 反冲洗前后的填料

3.3.2 经济效益分析

该污水厂生物除臭系统建成运行后一直保持高效稳定的除臭效果,臭气浓度及H2S,NH3质量浓度经过生物除臭系统处理后达到国家《恶臭污染物排放标准》中排放限值低于2 000(无量纲),5 mg/m3,3 mg/m3的规定。表3为处理相同气量55 000 m3/h时3种不同处理工艺的投资和运维成本概算对比。由表可以看出,对于投资成本方面,生物过滤工艺的投资成本最高,其次是生物喷淋洗涤工艺和碱液喷淋工艺。在运维成本方面,生物喷淋洗涤工艺表现出巨大的优势,该工艺在处理过程中无需添加辅助药品,运维成本较低,只涉及电耗;而碱液喷淋工艺和生物过滤工艺均涉及添加辅助药品,两者运维成本较高。

表3 3种除臭工艺经济效益对比 104元/a

4 结论

以福建某造纸厂污水处理站臭气处理工程为例,对高效上流式生物喷淋除臭工艺及运行状况进行了介绍,该工程的除臭系统自建成投产以来连续稳定运行。工程运行效果表明,该技术工艺在处理污水厂产生的臭气时,具有显著的除臭效果,经处理后的臭气浓度(无量纲)<2 000,臭气中H2S,NH3的质量浓度分别低于5 mg/m3,3 mg/m3,能够满足国家相关环保政策的要求达标排放。

高效上流式生物喷淋除臭技术具有工艺简单、占地面积小、除臭快速高效、运维成本低、建设周期短、长期稳定运行等优点,可广泛应用于造纸、制药、食品、垃圾填埋、堆肥发酵、塑料造粒、黑臭水体等领域的除臭。该工艺技术就地取材,利用曝气池的含微生物污泥浆液对臭气进行脱除处理,且不需要添加任何辅助药剂,是一种环境友好型的除臭方法。