更新吸风系统 立达两款纺纱机节能效果显著

高华斌

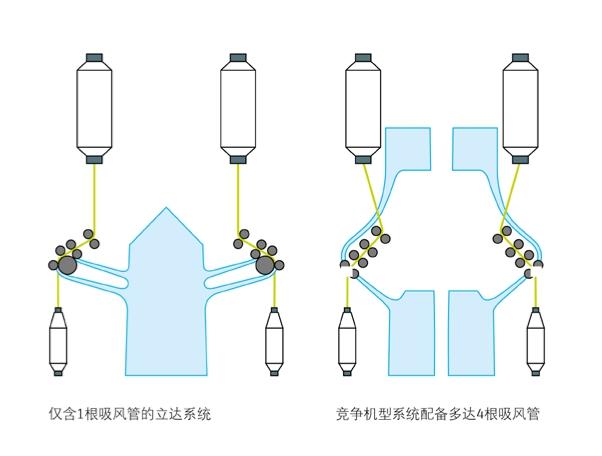

立达公司推出的环锭细纱机G 37和紧密纺纱机K 47可高效生产优质环锭纱和紧密纱。与竞争机型相比,这两款机器拥有独特的吸风系统,具有显著的节能优势。其回花吸风(断头纤维的吸风)和集聚吸风仅共用一根风管,可明显降低用于产生负压所需的能耗;大截面吸风管可降低风速,减少空气阻力。

长车双侧吸风可进一步降低产生负压所需的能耗,从而增强节能效果。与单侧吸风系统相比,双侧吸风能以更低能耗输送相同风量。结合气流导向控制元件Detect,与其他解决方案相比,紧密纺纱机K47可节约集聚能耗80%。

注重节能产品研发

在环锭纱和紧密纱生产中,后纺设备能耗成本占整个纺纱过程的50%~60%。为此,立达特别注重对节能技术和产品的研发投资。

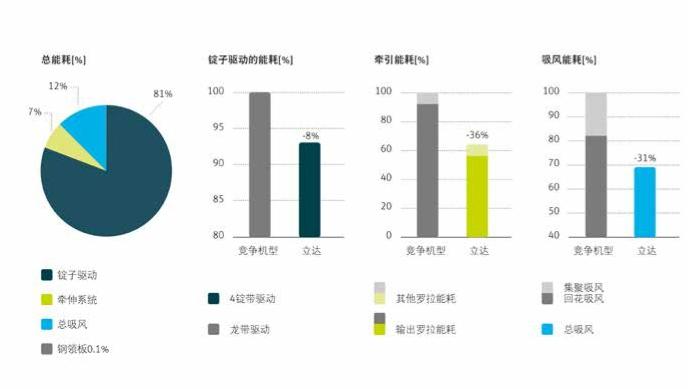

研究表明,后纺设备80%以上的能耗来源于锭子驱动,立达细纱机运用了特别高效的、专为高速运行而设计的IE4主电机驱动,以达到节能效果;永磁电机原理的应用,使它在锭数更少、运行速率更低的纺纱机上也能起到节能效果。

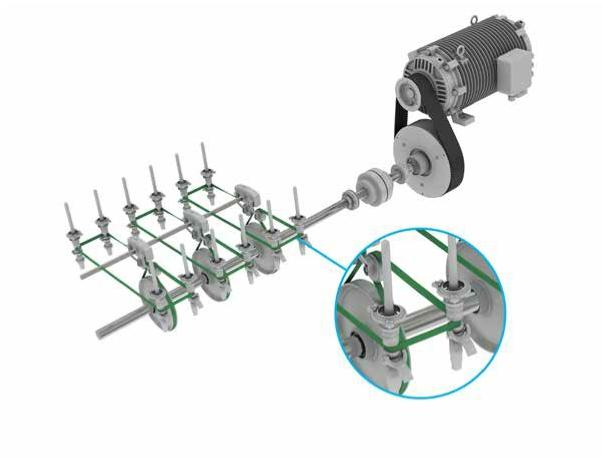

此外,久经验证的立达四锭带驱动装置仅配有一台大型驱动电机,具有很大的节能降耗优势。四锭带驱动具有节能、易操作、零故障运行等特点,其采用90度缠绕方式,使接触压力更小,从而确保能耗更低。LENA锭子可降低机器整体能耗达4%,专家推薦用于28英支及更高纱支的纱线生产。与竞争机型相比,紧密纺纱机K 47的锭子驱动、牵伸系统驱动和总吸风所需的能耗更少。

缩短机器转换时间

就效率而言,环锭细纱机G 37和紧密纺纱机K 47的显著优势是可轻松实现对纱线参数的设置。设备采用半电子牵伸系统,可快速变换齿轮,达到调整纱线参数的目的。

操作人员只需在操作装置上进行简单操作,即可轻松完成纱线捻度和捻向等参数的设置;无需更换齿轮或进行任何其他机械调节,从而减少了挡车工的工作量;更改所有纱线参数所需的机器转换时间缩短至65分钟,其中包括纱线支数、捻度和Z/S捻向在内,而竞争机型的机械系统则需要145分钟。该技术使小批量纺纱变得更加容易实现、经济。

最大限度减少人工

ROBOspin是第一台适用于环锭细纱机的全自动接头机械手,可大幅提高产量。立达纺纱机两侧各装有一只机械手,可修复落纱或机器运行过程中出现的断头。机械手直接移动至待操作的纺纱单元,然后在尽可能短的时间内完成接头。机械手可自动运行完整的接头循环,即从寻找管纱上的纱线,到将纱线穿过钢丝圈并置于输出皮辊后;机械手还能够从单锭监测系统ISM接收关于对应断头位置的有关信息。

单锭监测系统ISM Basic是所有立达环锭细纱机和紧密纺纱机的标配系统。各纺纱单元上的LED灯可以显示各纺纱单元的运行性能,并向挡车工指示出现断头问题的锭子,达到提高挡车工工作效率的目的。

此外,选配ISM premium集成单纱监测系统可以进一步提高效率。它在各节段设有LED灯,并在机头和机尾处设有附加信号灯;超出断头限制时,它们会立刻亮起。这样可以缩短挡车工的巡回距离。通过每个纺纱单元上的两个不同LED灯,集成单锭监测系统ISM premium可以监控各单锭的速度偏差、从络筒机获得准确的纺纱单元质量反馈,断头时实现粗纱停止喂入。凭借这些以及其他许多功能,新型立达环锭细纱机和紧密纺纱机在提高生产效率的同时,可实现低能耗节省成本,是具有此类需求的纺纱厂的理想首选。