车载雷达制造物联关键技术研究

张祥祥 陈帝江 胡祥涛 魏一雄

摘要:针对车载雷达制造过程信息互联互通问题,构建了车载雷达制造物联系统架构,研究了信息综合感知、异构网络融合和数据处理及处理等关键技术,最后构建了车载雷达制造物联原型系统,取得了良好的应用效果,验证了所提技术的可行性与有效性。

关键词:车载雷达;制造物联;互联互通

1 引言

车载雷达作为汽车安全类产品,可以对本车盲区内目标和相邻车道的潜在危险目标进行探测,在事故发生前提供给驾驶员足够的预警时间,有效阻止潜在交通事故的发生,最大程度的保护人员和财产安全,受到越来越多消费者的青睐[1]。车载雷达品种多、混线生产频繁、批次多、管控严、物料种类杂、测试环节多且核心设备多样,导致生产过程中数据采集难、异构数据集成难、生产现场不确定因素多和管控决策慢等问题,对产品规模生产能力、质量稳定性等带来了不利影响。

近年来,具有泛在感知、异构集成、自适应和互操作技术特征的制造物联技术在制造业得到了广泛推广和应用,为实现车载雷达智能制造提供了解决思路。制造物联通过使用各种感知技术,如智能传感器、RFID识别装置、各种感应器和激光扫描器等,并与网络技术形成传感网络,对制造过程数据进行全面感知、可靠传递和智能处理,从而实现制造中的“物-物”相连、“人-物”相连以及“人-人”相连[2]。

本文结合本单位民品产业车载雷达智能车间建设,研究制造物联关键技术,构建车间雷达智能车间制造物联系统,提升车载雷达制造过程的透明性、敏捷性,为车载雷达精确生产和智能制造的决策与优化提供重要支撑,促进生产过程动态优化管控,提升制造水平。

2 制造物联系统架构

制造物联架构分为三个层次:感知层、传输层和应用层[3]。车载雷达研制是典型的多品种变批量离散制造过程,存在保密性要求高、制造过程标准规范严、生产任务计划性强、工艺复杂和生产质量要求高等生产特点,研制过程中涉及的人员信息、生产设备、物料信息、生产计划和环境信息等信息感知繁杂,实时性和准确性难以得到保证。针对车载雷达生产过程制造资源和产品信息数据的采集及协同应用,为实现信息管理系统对人/机/物料信息/生产计划执行情况和产品信息等生产现场数据的实时感知,从加工、组装、程序烧录、测试、仓储、物流和检验等分析其制造特点,基于物联网技术、现场数据采集管控技术、可视化技术等构建一个覆盖车间产品原料采购、检验、生产加工和仓储物流等过程的制造物联系统,实现对生产过程监控信息的感知与全方位管理,如图1所示,包括采集层、传输层、处理层和应用层。

(1)感知层。主要是通过RFID、条码、传感器和人机交互等方式,对加工中心、自动化器件贴装成套设备、自动点胶设备、自动装配设备、自动化测试设备、物料、AGV/RGV、中转托盘和专用装配,以及检测设备等进行数据采集,分析组件制造过程数据分类,制定对应的数据采集方法,实现制造过程数据的实时采集,为后续数据传递和分析应用奠定基础。

(2)传输层。包括通信技术和网络技术,用于解决采集数据的异构传输和协议转换。制造物联网包含的网络有工业无线传感网、工业以太网和工业现场总线等,通过通信技术研究,实现实时采集的设备、物料等制造资源信息及环境信息能够通过网络进行传递和交互。而网络技术主要是对异构制造物联网进行组网和网络融合,研究多种传感网络和对象域名解析标准,通过多网络通信协议与中间件相融合的智能网关设计方法,保障生产制造资源信息和产品信息数据管理与协同应用。

(3)处理层。主要完成对采集的数据的整合和集成,具体任务包括:多源制造数据的关系定义、关键事件定义及关联运算、数据挖掘分析和标准化封装信息等。

(4)应用层。主要针对车间运行关键事件的性质及用途,分类进行数据的汇集和存储,以利于提供高效的数据调用服务,对生产现场进行实时管理、分析和监控,包括制造资源精益化管理系统、智能调度系统、物料智能存储与配送系统和可视化系统,实现制造过程实时监控、产品质量实时监控诊断、物料配送智能调度和可视化展示等。

3 制造物联关键技术

3.1 制造物联信息综合感知技术

信息感知是制造物联的基础。车载雷达组件组装过程是一个信息不断产生、不断变化的动态系统,存在大量信息感知,具有典型的多源异构性,表现在:制造物联信息感知涉及产品、人员、设备状态、物料及在制品、质量检测等多种信息,具体包括自动化设备运行数据、环境数据、组装过程数据、工艺参数数据、测试数据和试验数据等,各类数据近千项。数据的多源性导致制造物联信息感知难以覆盖到人、机、料、法、环全流程,不能实时了解生产现场中在制品、人员、设备和物料等制造资源和加工任务状态的动态变化,同时也导致数据了采集方式的多样性。

制造物联需综合感知车间各种设备、人员、物料、环境等信息,结合车载雷达智能车间实际情况,在对制造物联系统进行分类的基础上,综合运行了多种接口技术,包括上位机、PLC、RFID读写器、扫码枪、传感器和PLC等,实现信息感知。

(1)基于工控上位机的数据采集。该方法适用于带工控机上位机软件系统的相关设备,并且上位机软件系统具备数据采集功能。通过借助以太网络,利用OPC、ODBC、WEB和TCP等,与工控机的上位机软件系统进行集成,从中实时获取设备状态、加工或测试等相关数据,将其封装成相应的数据模型并存储至数据库中。

(2)基于设备PLC的数据采集。该方法适用于相关数据通过PLC寄存的相关设备。通过利用PLC的标准接口协議,与PLC进行集成,从中实时获取设备状态、加工或测试等相关数据,将其封装成相应的数据模型并存储至数据库中,可通过PLC对外开放的标准接口进行通讯,主要包括现场总线、自定义开放协议等。

(3)基于传感技术的数据采集。该方法适用于环境相关数据采集和哑终端相关数据采集。哑终端是指自身不具备进行数据交互的物体。通过在车载雷达组装过程的各个工艺环节的工序点上安装传感器,利用传感器网关接口,实时采集生产环境中的温度、湿度等数据,包括传感器采集、RFID采集以及扫码枪等方式。

(4)人机交互。适用于需要人机交互方式进行采集的数据,包括计划、人工检测判断结果等。

在此基础上,根据信息感知需求,结合各类信息感知方法的特点,依次布置数据采集设备,主要包括RFID读写器、扫码枪/视觉定位识别设备、智能仪表、传感器和PLC,如图2所示。

3.2 制造物联异构网络融合技术

数据传输是车载雷达制造物联系统的重要组成部分,采集的数据只有通过传输系统才能被充分利用并发挥应有的效果。传输层是在感知层信息感知的基础上,通过不同源、不同类型、不同协议接口的网络交叉融合,保障信息传递并存储到数据中心,达到感知信息与数据中心或应用系统的信息互联及互操作。车载雷达制造物联系统需连接各种现场设备,其间的通信涉及以太网、现场总线、RFID和无线传感网等异构网络,如何有效集成、转换和共享现有的通信协议,实现支撑制造物联需求的异构网络融合,是一个亟待解决的问题。

目前,异构网络融合可采用基于硬件网关的集成和基于OPC软网关的集成两种方式[4]。本文针对车载雷达智能车间现场总线、RFID、无线传感网和串口通信等并存的情况,以工业以太网作为系统网络的基础,采用OPC (OLE For Process Control)技术和网关相结合的方式组成工业控制网络。通过以太网可以有效连接现场控制层、设备层与控制室的信息网络;通过OPC技术可实现不同厂商现场设备的通信互联,上位机客户端可查询生产控制过程的实时数据,对现场进行监控;在现场设备底层,由于各类设备数据采集及传递接口不同,且时效性和准确性要求高,通过网关实现底层异构设备的互联,克服以太网适应性和时效性差的问题,并将各类采集上来数据进行协议转换、数据处理后,上传到业务系统的数据库中。

根据上述描述,构建了车载雷达制造物联系统涉及的软硬件和网络融合示意图如图3所示。采用以太网为网络通信架构,连通现场设备层与上位系统的信息交互;车载雷达智能组装线通过OPC技术实现PLC数据采集及下发,采用Ethercat总线进行信息传输,既满足现场控制实时性要求高、环境适应性强、可靠性高的要求,也适合上层应用系统的数据传输和共享。组装线RFID读写器和读写头通过制造网关Ethercat/RS485/Zigbee与PLC通讯,控制读写器对RFID电子标签进行读写操作及中转小车运行;通过制造网关Ethercat/RS485/Wifi实现测试信息读写及老化AGV控制;智能仓储通过运动控制卡和数字输入输出卡对仓储设备运行状态进行监测和控制;天车主要负责物料的配送和回收,通过WIFI与上位机通讯,控制天车的运行和状态反馈。

3.3制造物联数据处理及应用技术

在车载雷达制造物联环境中,由于制造过程复杂,大量的感知设备被部署到制造现场去监测生产情况,产生海量制造数据流,具有数据规模大、采集速度高和关联耦合性强等数据特性,仅仅依靠分立数据观察难以确认这些数据支撑的产品是否可靠,尤其是多品种混线生产过程,不同数据源反映的信息具有不确定性,导致对车间对象状态判断出现偏差,因此需要对采集的信息进行实时自动处理,为制造物联系统提供数据支撑,主要包括复杂事件处理和数据应用两个方面。

3.3.1 复杂事件处理

制造物联数据的处理及应用实际上就是数据的聚合过程,即由底层多源异构制造数据采集获得的制造数据,通过数据的聚合分析,提取出可以被上层决策者使用的关键应用信息。为了描述制造数据聚合过程,采用复杂事件处理技术(Complex Event Processing,CEP),分析事件之间的聚合关系,通过构建复杂事件关联模型,研究原子事件(底层采集的数据)与复杂事件的关联关系,进行关联运算及增值处理,提供生产执行过程监控与决策优化利用的复杂事件信息,如图4所示。

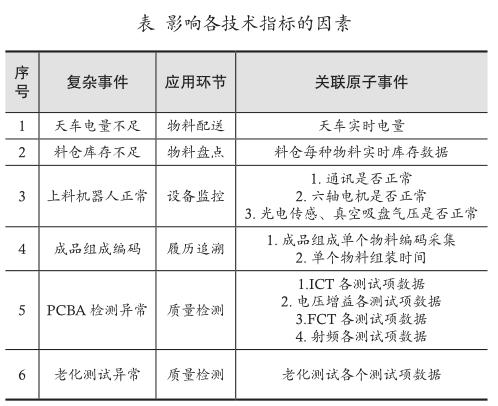

通过对原子事件封装、筛选、过滤,采用有效事件作为推理事件真实状态的证据体,利用D-S組合规则求出综合置信度评价,并基于复杂事件模式匹配对事件状态进行处理[5]。针对车载雷达智能组装过程不同环节,本文对影响运行过程和组装周期、合格率等技术指标的因素进行分析总结,定义了天车电量不足、料仓库存不足、上料机器人正常、成品组成编码、PCBA检测异常和老化测试异常等6类复杂事件,如表所示。

3.3.2 数据应用

数据应用是在复杂事件处理的基础上,分类进行生产过程事件的汇集和存储,以利于提供高效的数据调用服务,以实现对现场进行实时管理、分析和监控。车载雷达数据应用主要包括精益化管理、智能调度、智能仓储与配送和可视化。

(1)精益化管理。精益化管理主要是通过与现场各类设备进行数据交互,实时读取生产现场数据,对生产现场进行管理和控制,通过与智能调度系统、智能仓储与配送系统和可视化系统进行信息交互,实现生产过程的精益化管理,包括制造数据管理、生产计划管理、质检管理、物料管理、设备管理、在制品管理和人员管理等功能。

(2)智能调度。重点是面向物料配送的生产调度,通过生产线叫料、AGV/天车设备实时数据采集,基于调度模型及策略,对物料配送优先级、路线进行规划,指导物料配送。

(3)智能仓储与配送。通过物料信息准备感知、自动化存取、实时盘点和配送追溯等功能,实现物料的精细化管理,包括智能料仓、天车/AGV和接驳输送线等。

(4)可視化。通过各类图、表和视频等方式对生产现场信息进行同步展示,便于现场监控及异常及时响应。从精益化管理系统、智能调度系统、智能仓储系统、生产线系统和视频监控等读取数据,基于交换机、录像机和大屏系统等硬件设备实现信息的可视化集中展示。

4 系统实现

结合本单位车载雷达智能车间建设情况,构建了车载雷达制造物联原型系统,包括数据采集与传输装置、精益化管理平台、物料智能存储和配送系统和可视化发布系统等软硬件。目前该系统已经在车载雷达生产线上成功运行,实现了车间生产设备状态信息、仓储物流信息和计划执行情况的可视化,使得车间管理人员可以直观动态地掌握车间现场情况和检定任务进度。图5~7为系统实际运行部分图片。

5 结语

本文针对车载雷达智能车间制造物联系统建设需求,研究了制造物联系统架构和关键技术。在此基础上,构建了车载雷达制造物联原型系统,通过应用实现了车载雷达制造过程信息实时感知、异构设备互联互通和信息可视化展示,提升了车载雷达制造过程的透明性、敏捷性,取得了良好的效果。

参考文献

[1]吴义保.面向车载雷达的智能制造新模式[J].智能制造,2018(3):56-60.

[2]陈帝江,胡祥涛,程五四.雷达电子装备制造物联系统研究[J].机械与电子,2017,35(3):17-21.

[3]王锦煜.制造物联中车间底层数控设备监控管理系统的研究[D].江南大学,2014.

[4]郝永亮.基于OPC DX技术的异构系统集成优化研究[D].天津理工大学,2013.

[5]李斌,何珍,楼佩煌.离散制造车间可视化技术研究[J].机械设计与制造工程,2018(5) :86-90.