探析四象限数据系统提升风电叶片质量的方法研究

辛磊 陆健明 周苗

摘 要:风电叶片制造过程中产生的缺陷,每年会造成百万元的直接经济损失,计算上模具、工位的占用成本等这个数字只会更高。叶片生产以模具为基本单元,按叶型配置人员、材料等资源分配,但是受制于这种资源配置,此前质量问题的改善绝大部分独立在单一叶型中进行。在统计层面对缺陷仅按缺陷类型做了统计分析,未进一步深入分析。由于缺乏系统性的缺陷分析方法,难以发现共性问题的所在,也难以为原因分析提供明晰的指向,因此造成缺陷的整改反复。同时缺乏对改善措施的长期跟踪验证,改善的有效性问题也不容回避。综上所述,本文从叶片质量提升层面探究一种系统性的缺陷分析方法来支持缺陷问题的改善,予以有关研究参考和借鉴。

关键词:风电叶片;四象限数据;系统;质量

一、四象限数据系统概述

1.概念

参考时间管理四象限的概念,我们将缺陷按发生频次的高低,改善的难易程度划分为四个象限。优先处理高频易解决的问题,最后处理低频难解决的问题,这有助于快速解决问题,从而减少缺陷数量,降低质量损失。

1.1.频次高低与难易程度定义

高低难易均为相对而言。

缺陷的频次高低定义可按缺陷占比进行,也可按缺陷的每支数量与型号间、工厂间对比进行。

解决的难易程度按专家法打分决策。

1.1.1频度按照发生占比打分:

0-5%:1分;5%-10%:2分;10%-15%:3分;15%-20%:4分;>20%:5分;

频度≥4分为高频度;4分以下为低频。

1.1.2难易程度按解决问题的难易程度打分,

目前难以解决的打5分,较容易解决的打3分,容易解决的打1分;5分为难以解决,≤3分为容易解决。

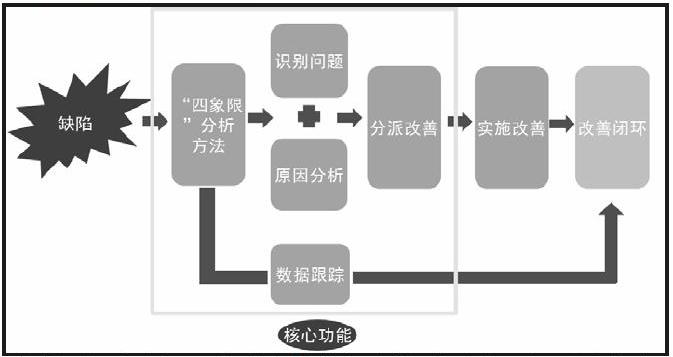

2.整体实施框架

整体实施如下图所示:

对缺陷信息实施四象限数据系统分析,识别出问题所在,并可进一步提炼问题。通过四象限数据系统得出初步可能的原因,进而分派出改善任务,责任部门对缺陷实施改善,通过四象限数据系统可跟踪缺陷随时间推移的表现,从而验证改善是否有效。

二、四象限数据系统具体实施方法

1、基础工作

1.1定义缺陷

编制缺陷标准,缺陷标准应尽可能量化。规范缺陷名称和缺陷描述,并对检验人员实施培训,使能通过缺陷判定MSA。

1.2缺陷统计

使用统一的模板规范化统计所有缺陷,使用Excel进行统计,缺陷信息的每个维度占用一列,统计生产过程中产生的所有叶片缺陷,形成一个缺陷统计汇总表。后续的所有分析基于此表进行。

注意缺陷数量的统计应保持在同一标准之内,此后的缺陷分析均是基于缺陷数量。若不统一,则型号间、不同时间、不同检验不具可比性。其余维度的描述可使用excel的下拉列表等功能进行规范。最好能有专门的缺陷管理软件,以减少人为的疏漏。

此表每天更新。

2、缺陷分析

缺陷分析推荐按月度进行。

2.1 单型号统计

2.1.1先对每一型号统计出各缺陷类型的数量并计算占比,做出各叶型的缺陷柏拉图。

2.1.2再取排名前80%的缺陷类型进行单支叶片缺陷数量随流水号的推移统计,看其趋势。

2.1.3取排名前80%的缺陷类型相关性分析,可按模具、PS/SS、前后缘、所在面、所属叶片的等级区域要素实施,可做饼图显示。

据此图对问题进行提炼,并可进行初步的原因分析。

若缺陷集中分布在某个要素,则缺陷与此要素强相关,可为深入分析指明方向。

2.2 汇总统计

2.2.1 确定统计的缺陷类型

统计整个工厂近三个月缺陷数据,做缺陷类型与缺陷数量的柏拉图,取前十五个缺陷进行分析,每三个月重新统计。

2.2.2 做月度推移折线图

对这些缺陷类型进行单支叶片缺陷数量按月度推移作图,看其趋势。

汇总单个型号的各缺陷类型单支叶片缺陷数随月度推移的数据。可做折线图显示。

2.2.3 汇总分析

通过趋势对比,同一缺陷类型型号间对比,找出问题所在型号,查该型号该缺陷的相关性饼图,可进一步提炼问题,并可得出初步可能的原因。

2.3 四象限专项质量分析会议

分析会议按月度进行,由质量部主导。

组织层面应较高,邀请涉及生产环节的工艺、生产、质量、装备部门的主管以上人员与会。

会议对提炼的问题进行讨论分析,按四象限的原则确立下一月度的改善项点,改善目标,责任人等。

同时,会议应对上月改善项进行对标,未完成的进行相应的KPI考核。

三、结语

综上所述,本文从叶片质量提升层面探究了一种系统性的缺陷分析方法来支持缺陷问题的改善,也集合运用了QC、A3等质量工具,整套方法的运用会输出产品实物质量数据对标表、改善项目A3报告、四象限缺陷分析方法及相应统计表单、CTQ项点的SPC、MSA计算结果表单。予以有关研究参考和借鑒。