增强自主创新能力勇担航空强国使命

李晨希

中国飞机强度研究所(以下简称“强度所”)作为我国唯一的航空强度研究与验证中心,始终把提升科技创新能力作为跨越式发展的核心,坚持科技创新与管理创新双轮驱动,专于业、勇于新,持续打造领先创新力,在创新发展实践中形成了独特的创新思路、创新体系和创新机制,走出了一条体系性、跨越式创新发展之路。

践行创新驱动战略 培育创新发展文化

强度所始终将创新置于战略高度,将创新驱动发展作为基本原则,牢固树立“创新为航,拼搏有我;争先为强,贡献有我”的意识,在大力弘扬勇攀高峰、敢为人先的创新精神基础上,切实肩负起历史赋予科技工作者的创新重任,勇做新时代创新的排头兵,促进创新要素的积累。

通过召开创新争先座谈会、举办创新讨论等措施,在全所形成浓厚的创新氛围,全体职工坚持需求导向和问题导向,瞄准新科技革命可能突破的领域,探索目前创新存在的研究特点、能力特点、组织特点等方面问题,筑牢了创新发展根基。

建立了体系化的激励体系,涵盖科技成果奖励与转化、创新个人与创新团队评选、国家与省部级人才推荐等多个维度,不断激发科技人员内在动能;不断整合优化资源配置,设置创新基金,成立了强度技术创新中心和创客空间,成功资助了“多模块小型化无人机系统”等创新项目;成立管理创新委员会,统筹管理创新重大决策部署,促进创新要素的积累,使创新真正转化为生产力。

在第二届全国创新争先奖励大会上,强度所研究员王彬文作为杰出科技工作者代表荣获“全国创新争先奖”,这一重要奖项的获得是对强度所创新发展的充分肯定。

聚焦前沿科技创新筑牢体系发展基础

强度所作为航空基础科研院所,承担着“强度理论的探索者,强度技术的创造者,强度工具的提供者,强度设计的验证者”的使命,建所55年来,始终专注于强度领域的创新研究,为我国航空科技的发展和重大型号研制作出了突出贡献,特别是近10年,更是强力支撑了以“大飞机”为代表的重点型号安全翱翔蓝天。

在科技发展方面,强度所坚持“聚焦前沿、强化创新、瞄准应用、体系发展”思路,聚焦三新、深挖广拓、打造平台,持续为航空基础技术发展提供了澎湃动力。优化完善了由14个一级专业、64个二级专业以及200余个重点技术方向组成的强度技术体系,覆盖了飞行器全寿命周期强度技术需求。如纵深发展了传统强度专业,提升了复合材料、结构动强度、航空声学、热强度等专业的研究能力,并在飞机结构虚拟试验技术、飞行器地面颤振试验技术等方面取得了新突破,为型号研制提供了新方法、新手段;拓展了健康监测、智能结构、气候适应性等新兴专业,为强度专业发展注入了新活力;聚焦前沿技术,交叉专业融合发展,在复杂/极端载荷环境下材料/结构力学行为、共融机器人应用、多物理场耦合力学问题等方面取得新进展。

积极融入国家创新体系,发挥专业所优势,实现项目渠道和项目类型的多元化,基础科研立项连续5年过两亿,自主创新年投入持续过千万,在数字孪生、人工智能、5G等新技术领域取得了示范应用效果,获得了以国家科技进步奖为代表的一批重大成果,如重点科研项目有效提高了振动疲劳寿命预估的精度和结构抗振动疲劳能力,重点科研项目形成了满足适航要求的型号验证试验技术,填补了部分强度专业空白。此外,结合强度专业领域的发展趋势,形成了强度规范、分析软件、设计手册、分析方法等系列化的科研成果。

在型号研制方面,强度所始终坚持航空为本,聚焦型号研制主业,在践行强军首责、推动航空武器装备发展中实现了跨越。通过科学构建国际一流实验体系,面向航空重大装备研制和专业发展,提升了全机静力/疲劳、地面振动、起落架动力学、热强度等一批实验能力,突破了冲击动力学专业研究急需的鸟撞、冰雹撞击、战斗损伤、全机/框段坠撞、水平冲击与材料动力学性能实验能力,填补了动态疲劳、多物理场耦合、气候环境适应性、结构健康监测等交叉学科实验能力的空白,尤其是气候环境适应性实验能力,技术难度高,国内没有建设经验可以借鉴,属于一个创新型的建设项目。2019年6月,实验室开展了我国首次全状态飞机室内气候环境试验,填补了室内整机气候环境试验领域的空白。经过近几年的发展,地面强度验证体系日趋完善,强度鉴定与验证能力达到国际一流水平。同时,基于该验证体系,形成了从指南手册、标准规范、优化设计、分析工具、物理验证、虚拟试验的多维度业务覆盖,有力支撑了多型装备的研制。

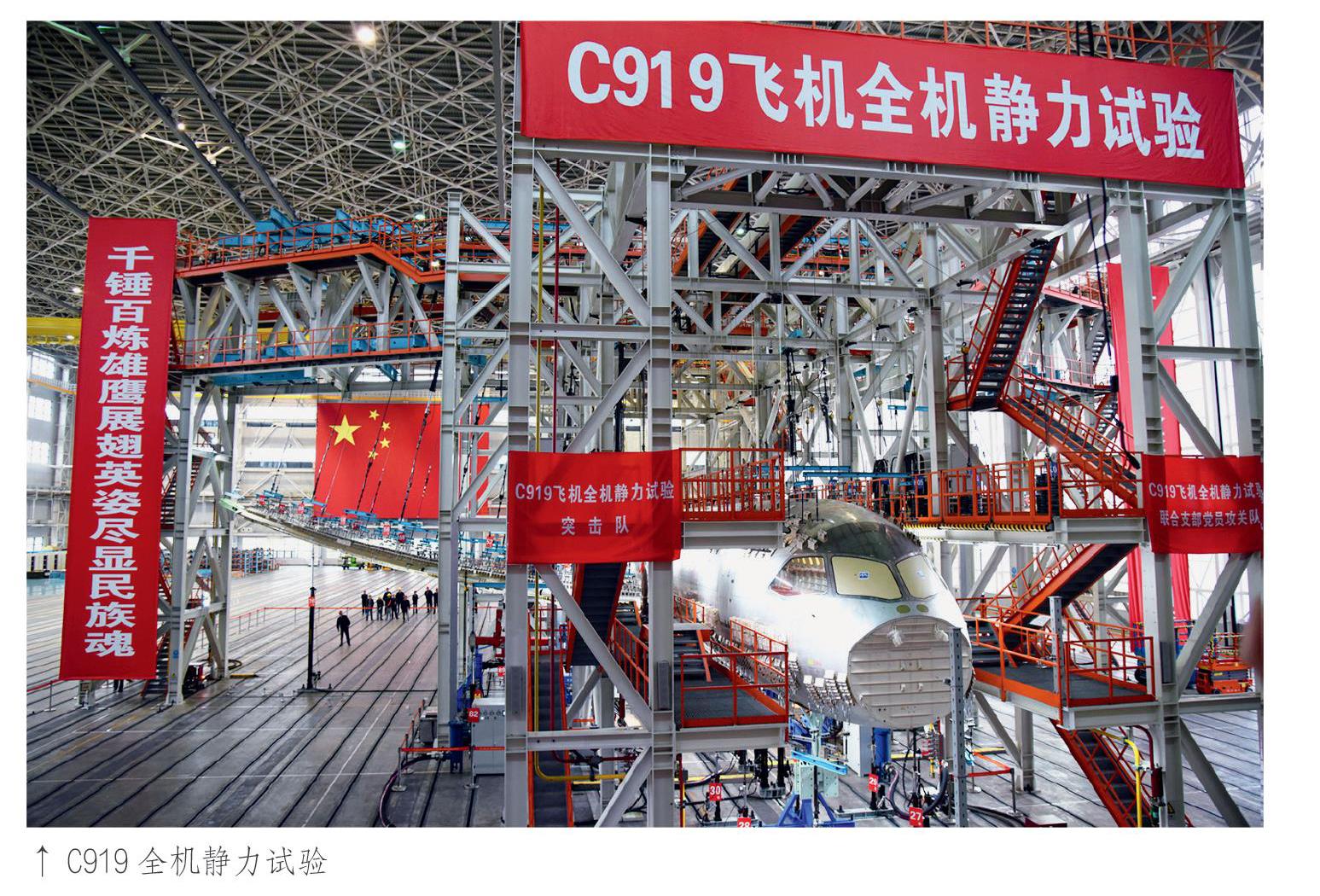

强度所始终致力于强度试验技术攻关及验证能力提升,通过试验新技术、新方法的研究,试验技术体系从试验效率、试验精度等方面得到了进一步完善和发展。在强度验证手段上发展到自动化阶段,突破了一体化整体加载框架设计、起落架随动支持与加载、集中大载荷施加、海量数据管理与处理等关键技术,并逐步向智能化迈进;在强度验证技术上,在部件级及整机级试验项目上均实现了试验技术上的跨代,尤其是第三代平直壁板压剪试验设备处于国际领先;在强度验证体系上更趋于完整,实现了多个“从0到1”的突破,C919和AG600开创了我国航空强度领域物理试验与虚拟试验有机结合的先河,全机落震试验填补了国内空白。

在技术产业方面,强度所从頂层对技术产业体系进行了梳理,构建了以“技术服务”和“产品服务”为主线的新架构,赋予了技术产业新的发展内涵。秉持“技术、客户与服务”三位一体的市场开拓理念,以科技成果、核心技术和知识产权为抓手,以资本为纽带,依托强度专业的技术优势与积淀,在结构试验,产品改装、性能优化、CAE分析与软件开发等技术服务方面持续发力,积极向航天、船舶、兵器工业等军工系统领域迈进。同时,打破界线,面向全工业进行大产业发展,在通用航空、轨道交通领域,向客户提供全方位技术服务,实现航空强度技术在民用工业领域落地生根。

依托航空强度技术积淀,强度所大力推动航空技术民用化,通过自主创新,研发出复合加载试验装备与试验技术来模拟全尺寸石油套管及接箍在地下或海底的综合环境,创新地实现了在高温、外压等条件下的三点弯曲试验,解决了大间隙高温高压密封难题。通过采用自平衡框架结构设计,成功解决了卧式台架上复合试验与拉断试验的兼容问题。同时,配套研制了复合协调加载控制系统及试验载荷谱计算软件,使复杂工艺流程迈向标准化操作。多项技术打破了国外垄断,填补了国内空白。此外,大力推动产业技术创新,面向大工业领域需求,形成了随动加载试验装备、电惯量模拟刹车试验装备等多项技术,助力民族工业发展。

开放创新聚集合力 协同创新促进融合

本着“开放、共享、合作、共赢”的指导思想,强度所构建了“一个讲堂、两个论坛、四级专家”的强度技术共鸣平台。“一个讲堂”是“强度大讲堂”,邀请国内外知名专家开展系列讲座.分享前沿性、基础性研究成果; “两个论坛”是中国航空强度技术发展高峰论坛和中国航空强度技术青年论坛,特别是高峰论坛已成为国内强度领域影响力最大的交流平台; “四级专家”是聘请包括院士在内的国内外知名专家学者构成专家体系。依托强度技术共鸣平台,共同研究基础理论共鸣点、共同孕育应用技术共鸣点和共同挖掘产业市场共鸣点。

强度所提出了以国家级强度技术实验室创建为龙头的创新平台建设思路,推动形成国家级、省部级、行业级与所级互动融合的创新平台体系,逐步形成了以重点实验室体系和创客空间为支撑的开放创新平台,依托航空科技重点实验室,与国内外研究机构开展了广泛的合作交流,形成了多项创新成果,突破了新一代战斗机典型服役环境结构强度试验系统研制、复合材料壁板实验技术、民机结构静强度实验数字化技术等多项关键技术。

强度所积极构筑全方位战略合作体系,积极探索建立开放式的创新体系,联合国内资源组建“国家队”,积极主动与高等院校、科研机构、政府机构及企业开展多种形式的合作,签订了一系列战略合作协议,共同推进人才培养、技术创新和产品研制的协同发展,如与民航二所联合开展航空座椅及关键附件设计分析与验证,与吉利汽车研究院在整车/部件环境适应性验证、车用主动降噪产品研发等方面联合开展技术研究。依托战略合作,强度所系统推进战略布局,夯实了西北、布局了华东,与各方携手共建强度命运共同体。

主动融入全球创新网络,在开放合作中提升自身科技创新能力。通过确立一批著名高等院校、一批国家级科研机构、一批先进航空企业三个层面的合作对象,开展委托培养博士、派遣访问学者、项目联合研究等三个方面的合作。以更加开放的思维和举措推进国际科技交流合作, “十三五”期间共与16个国家的38个相关机构开展交流,其中与英国帝国理工学院共建工程力学与强度联合实验室,派出科研骨干攻读博士学位及访问学者交流,并开展项目研究。与德国宇航院、荷兰宇航院、俄罗斯中央空气流体动力研究院开展项目合作。积极探索与法国宇航院、意大利宇航院以及恰普雷金西伯利亚航空研究院的交流合作。同时,与Zwick&Roell集团等航空企业不断加深合作。

在今年的国家科学技术奖励大会上,强度所作为主要完成单位申报的“大型飞机研制强度关键技术及应用”项目荣获国家科学技术进步二等奖。该项目主要针对大型飞机研制过程中面临的世界性难题开展技术研究和攻关,形成了国际先进的大型飞机强度分析实验能力,构建了我国大型飞机强度专业技术体系,实现了工业领域的广泛应用,创造了显著的经济效益和社会效益。该奖项也是强度所持续提升技术创新能力的具体体现,彰显了强度技术创新的实力。

提升管理创新效能 打造核心竞争能力

近年来,强度所以复杂组织体架构为抓手,按照系统管理创新、局部管理创新两线并举双轮驱动的总体思路,系统性定义管理创新工作内涵,并在实操性业务方面下大功夫、不断夯实管理基础,实现了稳步发展。

随着强度所的快速发展,企业规模逐步扩大,业务复杂度不断提高,企业的管控难度也逐渐增大,主要表现为现代管理工具与单位管理结合不够紧密,过程管控较弱,信息化水平有待提升等,这些问题暴露出深层次的管理短板,必须从顶层系统解决。复杂组织体架构为解决这些问题提供了有效的方法和工具,即:

針对系统性管理问题的解决,强度所坚持战略牵引,立足解决当前问题、长远规划目标,明确了战略落实到业务,业务落实到流程,流程落实到IT的工作思路。强度所结合自身管理现状和特点,逐步把工作重点聚焦到了管理与战略协同、管理与业务架构协同以及管理与IT架构的协同问题上来,把复杂组织体架构管理体系的构建作为落实战略规划,解决当前全局性综合性管理问题,整体提升管理水平和运营效率的有效手段。

为了实现业务对战略的承接,打破传统的业务所属部门的界线,以业务能力为依据,构建了当前业务架构总图,系统全面地展示了业务全貌。结合“十三五”发展目标,建立了发展规划指标库,形成了指标与业务之间的关联关系。通过对这些业务组件进行深入分析,最终确定了当前组织的能力薄弱、急需加强的热点组件,为重点业务的发展提供了依据,同时也为强度所整体竞争力的提升产生了推动作用。

强度所基于业务架构,设计构建了流程体系框架,结构化展示了全所的流程体系,为强度所的流程体系提供整体视角,实现了流程与业务对准。接着,基于流程体系框架,依据业务的层级,设计构建强度所的流程与制度体系,着手从根源上解决流程与制度“两张皮”现象。通过编制顶层管理制度,实现了对全所的业务要素以及关联关系的宏观覆盖,为打造制度层级清晰、流程规范可循、职责边界明确、IT运行规范的流程与制度体系提供了工作依据,同时也提升了业务的协同性和系统性,为业务实施过程中的战略落地提供了有力保证。

按照“分级管理、聚焦核心”的思路,强度所系统性地提出了“1+X”经营管理模式,构建起了战略经营、业务管理、业务实施三级经营管理体系,形成了经营计划逐级分解落实的联动机制,全面承接发展规划战略部署,有力推进了各项经营管理工作;持续完善以年度收入为基础,综合考虑成本费用、人员资产等因素的考核体系,引入了经营标准值和均衡发展系数等考核因素,有效促进主营业务协调发展。自2015年以来,强度所经济运行质量和效益不断提升,圆满完成了上级下达的主要考核指标,连续多年获得经营业绩考核A级。

试验过程协同平台( TPCP)是一套覆盖强度试验全过程、全专业的信息化基础平台。该平台通过详细梳理强度所积木式验证体系的各个试验流程,将MBSE、并行工程等先进管理方法融入并固化在信息系统中,形成了以TBOM( Test Bill Of Material)为中心的试验管理与试验流程执行平台,是承载强度所主价值流程的核心系统和重要基础平台。该协同平台对外实现了强度所与各协作单位(上级单位、主机设计单位、适航管理部门等)之间的数据交换与协同,对内实现了所内异地试验协同与综合管控,同时将质量控制融入试验过程的多个环节,实现了质量控制与试验过程的协同,以及试验全过程单一数据源的管理。

聚焦创新发展,强度所提出了融合大航空、大防务、大工业市场领域,推动融合发展和科技创新互动,贯通技术、市场、人才核心要素的“三融三通”发展思路,通过明晰技术产业低成本、高附加值的技术服务和高端产品发展定位,优化以产业创新带动基础创新和工程创新的技术协同创新模式,建立独立法人公司为主体的多层次市场管理体系,构建起以强度技术为核心, “试验支持、技术服务、产品定制”为主体的“以强为根、三足鼎立、多点辐射”的技术产业生态链,打通了技术与市场、军用与民用、科技创新与产业发展的通道,形成了高效益发展、全要素融合、多领域跨越、大尺度转型的发展格局。目前,技术产业对强度所总产值的贡献率得到较大提升,在产品和强度技术服务领域形成了一批拳头业务和稳定客户,实现了向战略牵引的系统化发展方式转型。

在2018年全国企业管理创新大会上,由强度所创造的“基础科研院所‘一体两翼技术创新体系建设”成果荣获第二十四届国家级企业管理现代化创新成果最高奖项。该体系贯通了需求端到实现端的自主创新链,提高了技术研究、工程应用与产品研发间的黏性,促进了技术创新体系与预先研究、型号研制和技术产业之间的相互融合,极大地提升了技术创新与自主研发能力,同时也展现了强度所在管理创新领域的丰硕成果。

创新决胜未来。强度所将继续肩负起历史责任,进一步聚焦航空装备体系型、效能型、创新型发展需求,面向科技前沿、装备研制,加大创新投入力度、激活自主创新机制,倾力打造创新体系,加速培养创新人才,营造创新文化氛围,不断提升科技创新动力、强化管理创新能力,努力成为航空强度技术发展的引领者,为航空强国建设的目标砥砺奋进!圈

(作者单位:中国飞机强度研究所)