直升机地面气源控制系统设计

祝泽强 吴双金 马子生

(中国直升机设计研究所 江西省景德镇市 333001)

1 引言

作为极具特色的旋翼航空器,直升机以能进行低空、低速、高机动性飞行和垂直起降等突出特点广泛应用于军民领域品;而且,随着直升机技术的发展以及市场需求的不断增长,直升机逐渐受到社会公共事业、民众生产生活等诸多领域的重视[1]。作为直升机重要系统之一,发动机起动系统对直升机的使用性、安全性等性能有着至关重要的影响,发动机起动系统分为两类:一类是电起动系统,另一类是空气起动系统。对于无人直升机、较小功率或较小吨位的直升机而言,一般采用电起动系统,使用28V 地面电源作为电起动动力, 地面电源失效后,可以使用蓄电池进行代替使用[2];对于大吨位大功率的直升机而言,采用空气起动系统,该系统通过辅助动力装置APU(Auxiliary Power Unit)或者地面气源站提供起动机所需要高温高压的气体,将发动机带转到慢车状态[3]。

直升机地面气源站系统是属于直升机发动机起动系统的专用保障设备,地面气源站只有在APU 启动损坏或失效的前提下才会使用,实现通过气源正常启动发动机的功能,保障发动机通过高温高压气压完成正常启动工作[4]。发动机快速、可靠地起动是直升机正常运行以及安全飞行的重要前提,发动机的地面起动性能直接影响着直升机的整体性能[5]。所以无论是直升机机场、停机坪,还是地面联合试验台都需要配置相应地面气源站,以保证直升机发动机的正常起动,而控制系统直接决定了地面气源站的功能及性能,因此进行直升机地面气源站控制系统设计有着必要性。本文以某型号直升机的地面联合试验台发动机起动系统为对象,进行地面气源站控制系统的设计,并进行试验验证,进行实测结果分析,保证控制系统的设计效果。

2 地面气源控制系统原理

地面气源站系统的工作方式是地面气源站与发动机起动系统使用供气软管通过单向阀接口进行连接,为发动机起动系统提供一定流量和压力的稳定气流,带动起动机工作,起动机再通过齿轮箱带动发动机工作,从而使得直升机发动机正常起动[6]。地面气源站控制系统由气压系统、油路系统以及控制系统组成,核心组成设备包括螺杆式变频空压机、离心式油气分离器、空气加热器、西门子可编程控制器(PLC)、液晶触摸屏以及上位机等。

气压系统是地面气源站的重要部分,其功能是提供具有一定温度和一定压力的稳定气源,其工作原理是空气通过空气过滤器滤清空气中的杂质,通过进气阀到达螺杆式变频空压机,气压压力升高后与润滑油形成油气混合物,经过止逆阀进入离心式油气分离器,分离过后气体经过三级精密过滤器逐级过滤后再进行干燥、加热,最终形成满足技术要求的气源供给起动系统,工作流程如图1 所示;油路系统主要起到润滑、密封和冷却的作用,其工作流程是在空压机内与净化后的空气形成油气混合物,经由油水分离器分离后通过两级过滤器和冷却器回到空压机主机内,最终形成闭环油路,油路系统工作原理如图2 所示。控制系统是地面气源站的核心系统,其主要功能是完成对地面气源站电机和各类控制阀的逻辑控制、完成各个传感器信号(如:压力、温度等)相关参数的采集和显示,过温、过压等报警功能。

图1:气压系统工作流程图

图2:油路系统工作原理图

3 系统设计

图3:程序流程图

直升机地面气源车控制系统设计包括气压控制系统、油路控制系统、控制软件三大部分的设计,主要是控制系统的气源流量、气压和温度,以保证提供的气源能满足直升机发动机起动系统的技术要求,以某型号直升机地面联合试验台发动机起动系统为设计对象,根据该型号起动系统地面气源站的技术要求指标进行详细设计,判断地面气源站设计成功与否的指标为燃气涡轮转速能达到20000rpm 以上,并且发动机能在1 分钟之内正常起动。地面气源站技术要求如表1 所示,其中容积流量、质量流量、工作压力以及出口温度是系统设计最为关注的性能指标,直接决定了地面气源站系统设计的成功与否。此外,还要求地面气源站能满足一定的安全性和可靠性要求。该套控制系统由工控机、以太网交换机和西门子可编程控制器组成,工控机通过以太网交换机与PLC 连接,可以完成对现场各设备的远程控制和监视[7]。

3.1 气路控制系统设计

根据起动系统技术要求以及气路系统的工作流程进行气路系统设计, 气路系统主要由空气过滤器、螺杆式变频空压机、止逆阀、油气分离器、三级精密过滤器、干燥器、缓冲罐、加热器以及流量计组成,需要控制进气阀的开关状态、空压机运行状态、干燥器以及加热器的工作状态,监控油气分离器最小压力阀状态、三级过滤器等阀件的工作情况。气路控制系统主要完成螺杆式空压机和各类控制阀的逻辑控制,完成各个传感器信号相关参数的采集和显示,还应具有过温、过压、报警等功能。

3.2 油路控制系统设计

油路系统主要包括油气分离器、粗过滤器、油泵、溢流阀、温控阀、油冷却器以及油过滤器等组成,油路控制系统主要控制油泵的启停、油路的温度以及油冷却器的运行状态,保证润滑油的纯净度以及润滑效果。溢流阀能根据压力自动切换开关状态,温控阀是一个三通阀,当油温温度高于设定值能自动将油路旁通到油冷却器中进行冷却,以保证润滑油温度是在允许范围内,保证润滑冷却的效果,两级过滤器保证润滑油的纯净度,进而保证压缩空气的纯净度以及保护空压机和油气分离器。

表1:设计技术指标表

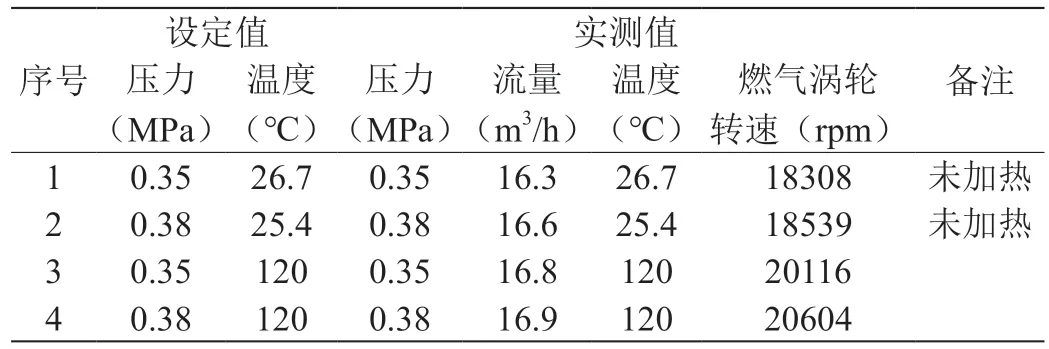

表2:预调试实测结果表

表3:发动机冷转试验实测结果表

表4:发动机地慢试验实测结果表

3.3 软件设计

软件编程采用的是LabVIEW 编程软件,利用其强大的数据处理分析能力和良好的编程环境以及与PLC 的友好兼容特性,可以大大缩短软件开发时间[8]。本控制系统的核心是可编程逻辑控制器PLC,通过模拟量采集模块接入到PLC 中进行信号的采集,再通过以太网建立OPC 服务器与PLC S7 的连接,组态成功后在LabVIEW 内绑定变量地址,实现改变上位机变量状态,达到远程控制目的[9]。程序流程如图3 所示。

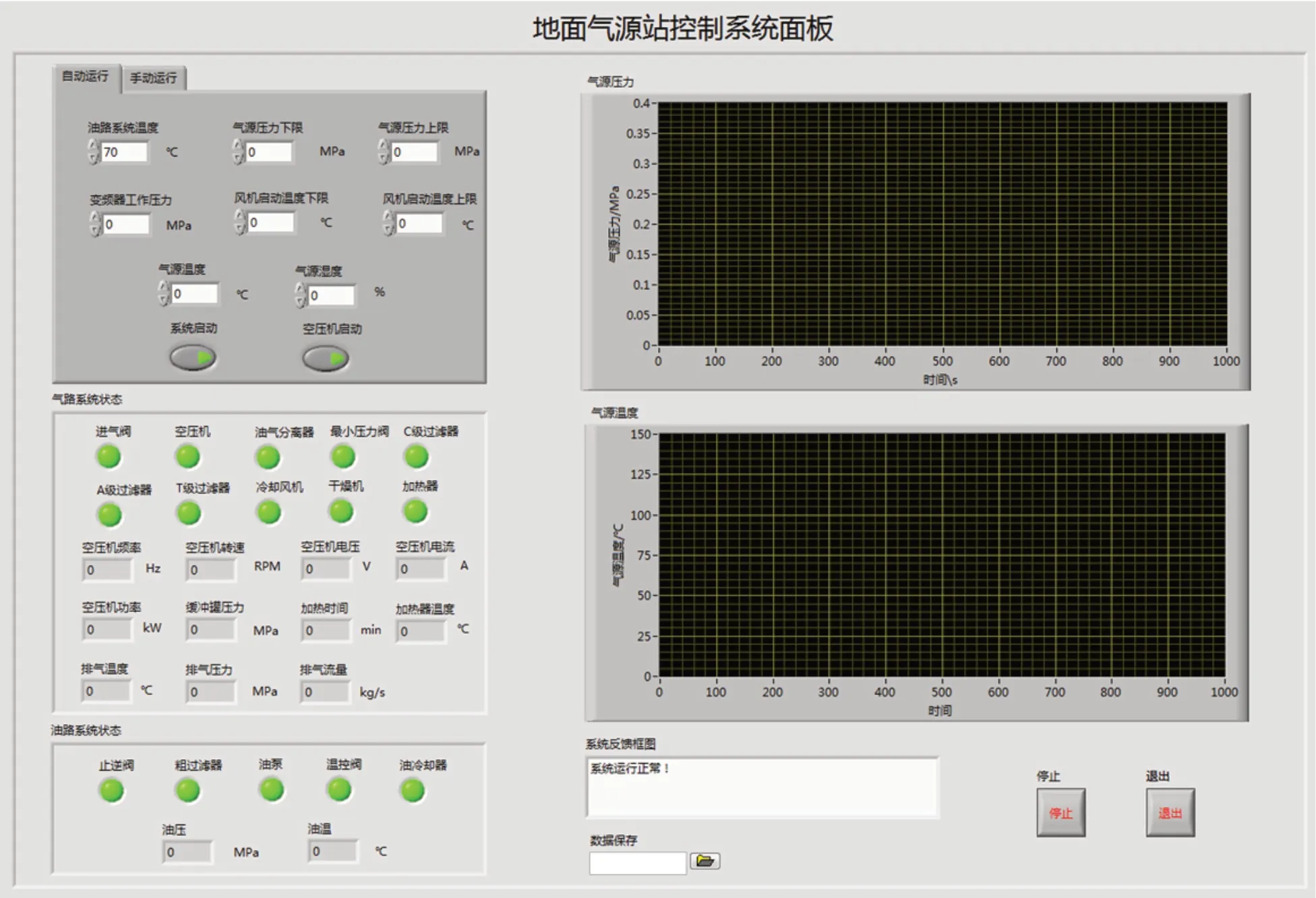

前面板是人机交互的界面,操作者可以通过前面板对地面气源系统进行远程操作以及监控,对运行结果数据进行保存以备后续分析使用。另外,还需具有报警和紧急停止功能。前面板设计包括控制方式区、设备控制参数输入区以及监视窗口区,控制方式区中可以选择气路系统的控制方式,一般选择自动控制方式,手动控制需改变空压机变频器的参数,有一定风险,除特殊情况不要选用手动控制方式;设备控制参数输入区中可以设定变频器工作压力、风机启停温度、干燥器启停湿度、加热器目标温度、油冷却器运行温度等参数;监视窗口区中可监控系统中各设备的运行状况以及出口处气源压力、流量和温度实时变化表。前面板设计如图4、5 所示。

图4:软件前面板(手动运行)

图5:软件前面板(自动运行)

4 系统实测结果

完成软件开发后,进行试验验证。为了保护直升机发动机和人身安全,首先进行不接起动机的预调试试验,预调试实测结果如表2 所示。

根据预调试实测结果显示,系统能稳定工作,能达到设计要求,将地面气源站系统接入直升机发动机系统,首先进行地面气源启动冷转发动机试验,根据燃气涡轮转速选定合适的气源压力(0.38MPa)和温度(120℃),再进行地面气源启动发动机地慢试验,实测结果分别如表3、表4 所示。实测值中的流量为换算成标况下的流量。

选定合适的气源压力和温度进行三次发动机地慢试验,发动机起动时间分别为54s、52s 和52s,满足发动机起动时间范围要求(小于1min);燃气涡轮转速分别为20588rpm、20746rpm 和20876 rpm,满足发动机起动转速要求范围(大于20000rpm)。综上所述,地面气源启动发动机地慢试验成功,该地面气源站设计成功,能满足直升机发动机的起动要求。

5 结束语

本文详细介绍了直升机地面气源控制系统的组成、工作流程和原理。在设计中,采用PLC 作为系统的控制单元,使用LabVIEW作为编程软件,两者通过OPC 进行通讯,对油路进行闭环自动控制,气路采用自动和手动控制两种方式,完成软硬件的设计后,进行试验验证,结果显示该地面气源系统能满足起动要求。并且,该系统已成功应用于某型号直升机地面联合试验,系统准确可靠,能够使发动机稳定起动,且系统将具有很好的通用性和拓展性,具有很好的应用前景。