矿山机电设备智能故障检测诊断技术的应用

武慧敏

(山西焦煤西山煤电(集团)屯兰矿 山西省太原市 030206)

开展矿山开采活动,企业为了保证良好开采效率,会使用机电设备。因为开采活动中,机电设备会长期运行,所以故障问题较为严重。设备故障不仅会对开采效率产生影响,同时会对开采工人等工作人员安全构成极大威胁。所以,开采矿山时,要想不断提高开采效率,应该对故障进行有效防控,同时解释维修设备故障,进而才可以保证开采活动持续开展。现阶段,智能故障诊断技术在机电设备中的应用非常广泛,该技术可以有效保证设备运行质量与安全。

1 矿山设备智能故障诊断技术概述

该技术涵盖传感、计算机以及信息等多种现代技术,可以有效反映设备故障情况,并且能够对故障进行提前预防。智能诊断技术可以准确、全面地评价与分析设备故障原因与危害程度,所以则可以针对相关故障原因制定预防措施。对于设备故障应该展开多重分析,比如:

(1)设备应用目的。为了对故障情况进行充分了解,应该对设备应用目的进行全面了解,智能分析影响设备故障的主要因素。

(2)故障特征。应该对故障特征进行充分了解,充分分析故障可能发生的部位,通过对比特征确定故障。

2 智能故障诊断技术具体步骤

2.1 数据采集

故障诊断技术应用于机电设备中时,应该全面分析与研究矿山设备自身情况以及工作环境等情况,并以此为基础对故障原因、位置等级进行准确判断。因此,在智能检测技术中,应该将信息收集作为首要步骤,充分收集矿山设备在工作中的信号数据、环境要素以及运行参数等信息,展开全面监测工作,同时认真记录这些数据,为后期故障预判提供良好保障。

2.2 处理数据

对于机械设备工作中产生的一些数据,工作人员并不能够直接应用采集数据,无法进行有效分析与利用,因此,需要科学处理信息数据,因为矿山设备在工作中会产生大量数据,而一些信息并没有应用价值,因此工作人员应该有效甄别这些数据,为设备故障诊断工作提供良好保障。另外,对不同数据展开关联处理,提取关键信息同时互相结合,进而有效判断机电设备的哪个零部件发生问题。

2.3 数据分析与识别

完成数据处理工作之后,应该认真开展分析与识别工作,以现阶段实际情况角度分析,一般是针对不同工作环境与设备进行的,设备不同其运行中出现的故障问题也会存在较大差异,并且同一设备在不同环境中损耗情况和工作体验也会存在一定差异,此时应该根据处理结果开展分析与识别活动,保证各种条件下矿山设备损耗以及故障分体进行准确判断,进而有效防止出现严重的故障问题。

2.4 数学建模

对于智能故障检测技术在矿山设备中的应用,主要借助数学建模完成故障分析工作。开展诊断工作时,工作人员能够准确获得设备工作信息,借助数学模型能够将设备状态与故障参数的数学关系充分展示出来,同时能够对故障位置与原因进行有效判断。

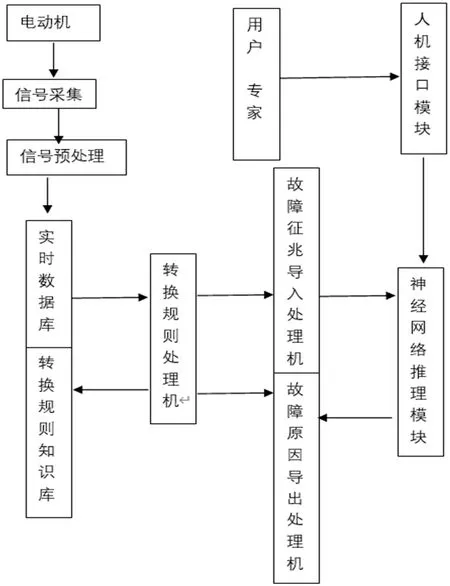

图1:专家诊断系统

3 智能故障检诊断技术应用范围与方法分析

3.1 应用范围

3.1.1 物理变化

机电设备在日常工作时,因为客观因素影响会使得自身发生物理变化。比如,采煤机在工作时,因为磨损与使用过度问题,会造成采煤机右摇臂和左摇臂的结构出现变化。在信息技术广泛应用过程中,有效提高矿山设备中传感器敏捷性,在各种工作环境与设备中均有着良好适用性,借助传感器可以对矿山设备物理变化进行实时监测。

3.1.2 压力与温度参数

若是矿山设备发生故障问题,则设备压力以及温度一定会出现变化,借助智能技术开展设备故障判断工作过程中,能够通过采集压力参数与温度参数,深入分析设备故障问题。

3.1.3 性能参数

机电设备主要是性能发生改变之后而发生故障问题,矿山设备工作过程中,因为设备老化问题而使得设备转速以及功率等情况性能不断降低,进而引发性能故障问题。若是设备性能发生变化,则其标准参数与工作性能均会出现变化,借助智能技术能够详细分析设备的性能变化情况,从而提高故障诊断准确性。

3.2 诊断方法

3.2.1 压力与温度诊断法

在矿山设备中的轴承、齿轮以及其他零部件的故障诊断中较为常用,在以上采用的智能故障检测方法。若是矿山设备发生故障问题,工作人员可以对比模型数据和故障数据,可以实现故障原因判断工作。虽然该方法适用范围较小,但是其检测诊断结果非常精准,主要优势就是检测成本低,检测结果准确。

3.2.2 参考诊断

矿山设备发生故障问题的原因非常复杂,可能是因为不同原因造成,所以检测与诊断设备故障过程中,应该仔细排查设备故障。确定故障部位与原因之后,应该积极总结原因,提高故障数据系统性。若是在后期开采中再次出现此种故障,则可以对比数据库与故障数据,借助排除法有效提高结果精准性,进而确定故障位置。

3.2.3 神经网络技术

该技术主要是对矿山设备中数据信息进行综合数据样本转化,构建神经网络,若是矿山设备发生故障,则从设备故障特征刚出现时进行比较,借助网络分析方法确定最终故障。此种网络分析方式已经获得实践证明,故障诊断准确性与稳定性较为突出。然而受到科技发展以及成本的因素影响,该项技术没有获得广泛应用,但是该技术是矿山设备诊断的主要发展方向。

4 矿山设备中智能故障诊断技术应用

4.1 矿井综采面的刮板输送机故障诊断技术

在矿山开采的运输系统中,综采面的刮板输送设备具有重要作用,该机电设备有效提高综采面连续生产稳定性。刮板输送机在开采工作中的主要主张就是断链问题。而断链的影响因素较多,比如刮板跳槽、溜槽错位以及异物卡拌等问题。当前各个矿场为了对断链位置进行准确识别以及有效判断,主要通过机械传动与机头传动系统中速度传感器开展识别工作,数据不够丰富,仅仅能够对双链断链进行检测,对于日常工作中的断链故障中,是先发生单链断链之后再发生双链断链故障的过程中无法进行有效判断。通过智能故障诊断技术,将一定数量的张力传感器安装到刮板链条中,并借助无线网络监测刮板机链条中各个分段的张力情况,借助识别某个链条张力情况进行识别,实现该链条运行状态确定任务。之后根据机尾与机头中激光与速度传感器并利益神经网络计算机对链条实际状态进行识别甄别,同时准确发出控制信号,保证刮板机在日常运行中可以获得良好的故障预警以及保护。

4.2 高压异步电动机故障检测

在以往矿山开采活动中,异步电动机故障是引发安全问题的主要故障之一。所以,还需要充分开展电动机故障检测与诊断工作。在信息技术广泛应用于各个领域过程中,异步电动机故障诊断技术也得到进一步发展,不仅会应用到常见的局部放电以及磁通检测手段,还会采用故障专家系统与人工神经网络等技术。通过神经网络开展异步电动机诊断工作,能够充分强化信息识别与处理的能力,进而有效提高检测以及诊断质量和效率。现阶段,机电设备在故障初期阶段,故障数据较为复杂,属于一种分纤箱的映射关系,而通过神经网络系统可以有效观察此种非线性现象,进而对电动机故障原因展开及时、有效的检测、分析以及判断。

通过应用故障专家系统,能够充分提高设备检测工作的全面性与专业性。电动机一些故障表现出隐蔽性和复杂性,维修人员无法进行有效判断,其他检测手段难以进行提前预测,诊断效率无法满足维修要求,然而专家系统能够以电动机工作原理为切入点展开全面检测工作,能够实现对电动机故障问题进行预测,进而充分保证诊断效果。该系统的结构见图1。

信号实时收集以及处理单元主要涵盖信号收集以及信号预处理两个部分。信号收集借助传感器把振动、转速、温度、电流以及电压等诊断数据充分收集上来,借助A/D 转换,同时向信号预处理单元输送信号。该单元可以对信号展开线性化与滤波处理,之后向实时数据库中进行储存,系统能够随时调用。

实时数据库,主要对电动机的动态信息进行储存,为规则处理机进行电动机是否存在故障征兆、故障征兆类型等方面的判断提供良好依据。知识储存库涵盖两种生产式的规则。

(1)对电动机动态信息和故障征兆因果关系进行表述。

(2)对故障原因和神经网络的输出层、故障征兆和网络输出层的因果关系进行表述。

对于转换规则处理机,主要借助知识库与实时数据库中相关信息,促使专家系统中的逻辑信息转化为神经网络中输出与输入数值。导入处理机能够对神经网络中输入层所有节点进行赋值处理。导出机能够对输出层所有节点输出值进行提取。推理单元属于该专家系统中核心内容,属于一种知识库,主要借助网络连接权值矩阵相关方式,对故障征兆以及原因展开非线性映射处理。专家、用户与系统之间进行交互,进而交换信息,促使电动机故障问题得到有效处理。

4.3 建立机电设备工作状态数据库

采用智能技术开展机电设备故障诊断工作时,数据库的地位非常重要,能够确保诊断活动顺利开展。以现阶段实际角度分析,诊断专家系统主要是以数据库为基础实现构建,专家系统可以充分分析数据库中一些信息,进而才能够对设备运行问题进行准确、快速地判断,也是后期建立解决方法以及分析模型的重要保障。在矿山设备的故障诊断中,智能技术的应用通常体现在智能系统的自主学习能力,即可以促使矿山设备在智能化数据学习过程中接触一些全新数据信息,进而保证各种条件中的故障诊断要求得到充分满足,智能检测系统在不断工作中可以对故障发生时间与位置展开持续分析,而通过这些数据可以构建健全经验信息库,进而在出现故障问题时能够对其位置有效确定,并且对于故障隐患也能够制定相应方法进行预防,有效控制故障发生以及影响范围。相比于传统检测方法,通过监控系统和管理软件结合的方法可以有效提高自动控制、预警技术等融合程度,及系统能够对设备中零部件故障问题进行自动判断,同时自动采取有效措施进行处理。

5 结语

要想保证矿山开采不断实现现代化发展目标,提高开采活动安全性,应该注意设备检修工作,不断加大智能检测技术的应用,以不断提高故障检测有效性与及时性,保障设备问题得到及时处理,进而保证矿山设备稳定运行。