面向焊接过程的质量数据包信息化系统研究

柏杨

(南京云岗智能科技有限公司 江苏省南京市 211100)

信息化发展水平从低到高分别为感知化、互联化和智能化三个阶段[1]。焊接过程是工业生产不可缺少的过程,根据调研发现,焊接车间除了少部分设备有信息化能力外,绝大多数设备不具备信息化的能力。对照信息化发展水平,还达不到感知化的水平。所以有些焊接车间在后续信息化改造时,为了获取焊接设备过程数据,对设备进行了数据感知化改造[2]。

焊接质量数据包是追溯焊接生产质量的重要手段,也是对焊接过程进行分析的基础。焊接质量数据包包含焊接生产过程中的人、机、料、法等多个要素[3]。单纯采集设备生产数据,无法对产品生产过程进行回溯[4]。只有将生产的过程数据和生产的产品进行关联,实现数据互联化,才能达到质量追溯和质量提升的目的。

1 焊接质量数据包

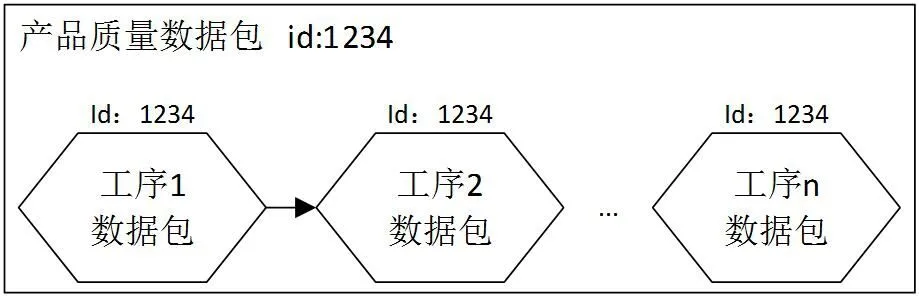

焊接工件在焊接车间经过多道工序加工,才能形成最终产品。每一道工序有各自的工序质量数据包,多道工序质量数据包合并成为整个焊接产品的质量数据包,如图1所示。

图1 中工序数据包带有产品ID,具有相同产品ID 的工序数据包进行整合,形成整个产品的质量数据包。每道工序的数据包除带有产品ID 外,还带有工序的序列号,以便于与工序信息进行对应。

工序数据包包含的内容有,生产人员信息、设备信息、设备实时工作参数、原材料信息等等。其中设备实时工作参数是连续实时信息,需要实时采集;其他信息都是离散信息,仅仅需要在变化时进行采集。以工序为最小单元的质量数据包,粗颗粒度较粗。当需要更细颗粒度数据包时,应精确到工序中的每一个工步,将人员、设备等信息与工步相关联。

2 哑设备的质量数据包

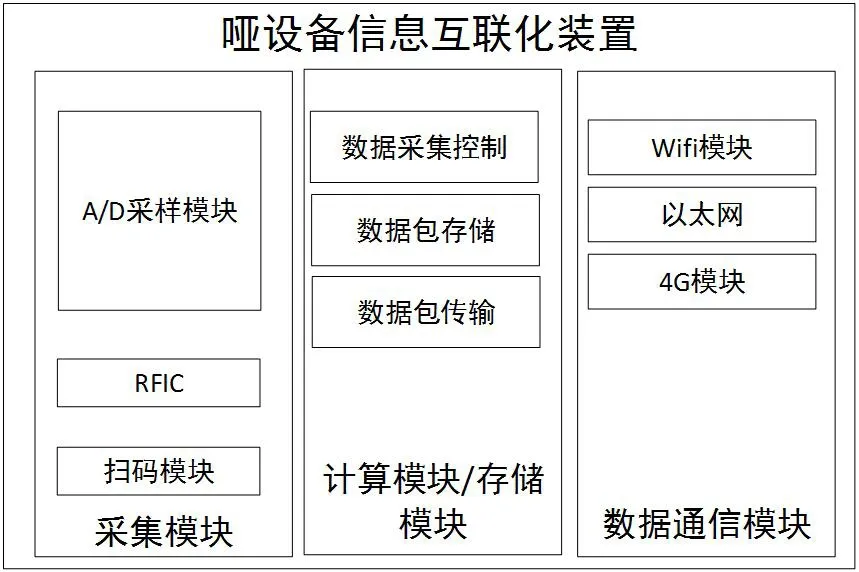

哑设备无信息输出能力,需要依赖传感器技术、数字处理技术和通讯技术,对哑设备实现信息互联化改造。对哑设备信息化改造,依据《智能制造系统架构》(2018)标准;考虑设备信息能够被感知的同时,还需考虑信息互联化。以手工焊哑设备改造为例,需要采集实时工艺参数、人员信息、工件信息,且需将这些信息进行关联。完成以上功能,需要的设备功能如图2所示。

图2 手工焊哑设备信息化互联化装置包括采集模块、计算/存储模块、数据转发模块三大模块。采集模块包括A/D 采样、RFIC和扫码模块,A/D 采样为多通道模拟量采样模块,可同步采集电流、电压和气体流量等多个焊接参数的实时数据信息。A/D 采样的速率可以根据焊接质量监控要求进行调节,以获取有足够密度的焊接数据。RFIC 用于采集焊工信息,包括焊工姓名、技能等级、操作资质等信息。扫码模块用于获取工件信息、原材料信息。

图1:焊接产品质量数据包

图2:哑设备信息互联化装置功能框图

图3:哑设备信息互联化装置

图4:信息设备信息互联化装置功能框图

图5:质量数据包展示界面

所有采集的信息进入计算和存储模块,该模块包括数据采集控制、数据包存储和数据包传输功能。数据采集控制功能通过扫码模块,控制A/D 采样模块的起始工作和终止工作时间。在进行焊接前,对工件进行扫码,控制A/D 采样模块进行数据采集;结束焊接后,对工件再次进行扫码,控制A/D 采样模块结束数据采集。数据包存储功能将含有工件信息、人员信息和实时采集参数的数据保存在本地。数据包传输功能将本地的质量数据包,按照一定的通信规约进行转发传输。

数据通信模块依赖Wi-Fi、4G、或者以太网络接口,将质量数据包上送给上位系统。通讯模块要求能够柔性配置,当需要跟随哑设备移动时,配置无线Wi-Fi;在有些涉密场合,不能带有无线模块,需单独配置以太网口。对于哑设备来说,由于本身设备简单并且价值较低,所以要求对应信息化和互联化装置集成度高,一般为专用硬件,如图3所示。

该设备为实现哑设备信息感知和信息互联研发的专用设备,除具备以上分析的功能外,还具有波形显示和边缘计算功能。波形显示可以显示采集的各工艺参数实时波形,边缘计算可以计算焊接参数的平均值、最大/小值和方差,并具有阈值对比和报警等功能。

3 信息设备的质量数据包

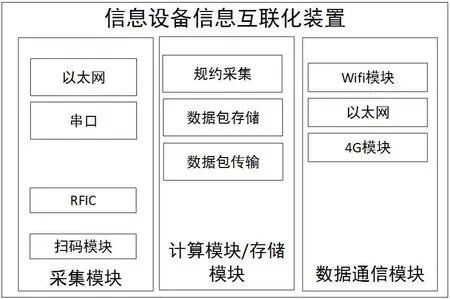

信息设备是指具有通讯接口,可以通过接口输出实时参数的设备。但输出的实时参数仍然没有和人员、产品和工艺进行关联,单纯的实时生产数据无法实现对产品质量的追溯。所以仍然需要有信息互联化装置,将信息设备输出的实时参数与产品生产的其他要素进行互联。该装置的功能图,如图4所示。

图4 中,信息设备的信息互联化装置与哑设备相比,除将A/D采样模块替换成以太网或串口外,还将数据采集控制功能替换为规约采集功能。这里的规约采集功能与传统SCADA 规约采集功能不同,需要由扫码动作触发和控制。在焊接前,对工件进行扫码,扫码后规约采集功能才能采集焊接设备实时参数;焊接结束后,再进行扫码,采集功能停止采集焊接设备实时参数。通过扫码动作控制规约采集功能的数据采集,可以避免采集大量与生产无关的无效数据,进而照成存储空间的浪费。最终形成人、机、料、法一体的质量数据包保存储在本地,并同时传输给上位系统。由于信息设备的信息互联化装置不需要直接对焊接参数进行采样,所以一般采用工控机和扫码枪等通用硬件设备组合而成。

4 上位软件系统

上位系统软件依靠各工位质量数据包中产品ID 和设备编码,将同一个产品的质量数据包进行整合,形成产品完整的质量数据包,完整质量数据包如图5所示。

图5 左侧树形列表为产品质量数据包,质量数据包包括多个工序的质量数据。点击工序,在中间图形中显示各个工艺参数的曲线,右侧显示工序信息,设备名称和操作人员信息。可以对工艺参数曲线进行选择,选择后可以计算出焊接历时、焊接参数的平均值、方差值、热输入量等等信息。通过图5 质量数据包展示界面,可以对整个产品的生产过程进行质量追溯,并可为后续工艺改进提供数据基础。

5 结束语

焊接质量数据包是焊接过程质量追溯的数据源头。焊接质量数据包包含焊接生产过程中的人、机、料、法等多个质量要素,质量要素之间需要相互关联,才能从各个质量要素点深入分析产品生产质量问题。质量要素数据相互关联就是信息互联化的过程,对应信息化第二个阶段。用于信息互联化的硬件实际是工业物联网体系架构[5]中的边缘计算终端。