传感器技术在自动控制系统中的具体应用

罗晓琼

(百色职业学院 广西壮族自治区百色市 533000)

社会发展程度的不断提升,自动化技术的重要性逐步体现了出来,传感器技术在自动控制系统中发挥着至关重要的作用[1],因此传感器技术被大规模的运用在了日常生活以及生产中,传感器技术不仅在工业生产中的到了广泛的应用,提升了制造业的生产效率和生产水平,还广泛的被用于农业机械制造中,促进了我国农业向生产自动化的转变速度。传感器技术的应用可以更好地对自动控制系统作业环境的状态以及生产操作的对象进行检测,为自动控制系统的运行提供有效的信息数据,保证数据获取的效率和准确度,从而才能保障自动控制系统的高效运行水平。传感器技术就像是自动控制系统中的感受器官,可以清晰的感知外界传递的信息,虽然传感器技术在各行各业都得到了广泛的应用,但是在应用的过程中还需要根据功能需求来选择适合的传感器技术,一定要保证选取传感器的合理性才能保障自动化系统控制生产参数的准确性和信息处理的有效性,从而真正实现自动化生产。文章主要从两个层面来浅谈传感器技术在自动控制系统中的具体应用,一方面是机械自动化生产过程,另一方面是工业机器人制造。

1 传感器技术在机械自动化生产中的应用

传感器技术在机械自动化加工生产过程中的应用会随着检测目标的不同而产生相应的选择变化。下面我们就从切削过程颤振传感和工件形状和尺寸误差传感两个不同的方面来阐述如何根据检测目标来选择合适的传感器技术[2],并对其传感检测的特性和方法进行探究。

1.1 颤振传感

在切削的过程中一般使用的是颤振传感,因为在工件加工中的切削、磨削过程会因为系统动力的不稳定会出现切削颤振的情况。在加工生产的过程中如果刀具或者是砂轮的子系统出现震动的情况,那么加工出来的工件就比较粗糙,不仅会影响工件生产的效率还会严重影响工件生产的质量,同时也会加快刀具和砂轮损坏的速度。切削颤振传感检测方法既可以采用直接法,也可以采用间接法。

可以使用直接的方法对切削变化中的机床振动进行检测,主要的检测方式有热电动势、动态测量仪以及振动传感器等。

(1)温差热电动势。所谓的温差热电动势是指两端的接头处均用金属接成回路,当两端的温度发生差异时会在回路中产生电动势,因此这种方式适用于在绝缘零部件加工中使用。因其热电偶原理,温差热电动势常被应用于检查实验室中刀具和工件的传感检测。这种方式操作起来比较简单,一般的频率响应在100HZ,而且使用成本相对较低,不过其灵敏度也相对较低。在工件加工切削的过程中会出现颤振,不仅工具和工件的接触压力会产生较大的变化,其接触的范围也会产生较大变化,从而促使温差热电动势发生变化。想要获得热电动势密度功率谱可以通过FFT 进行分析。

图1:速度传感器

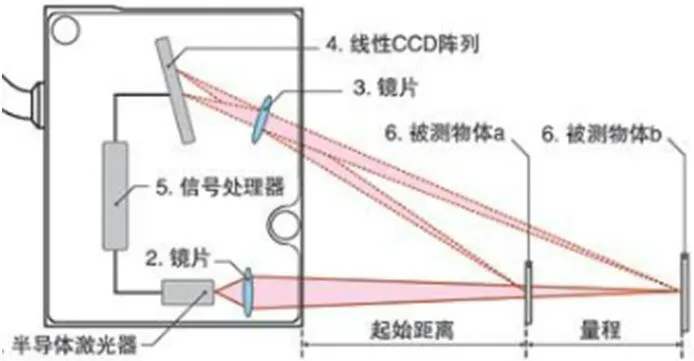

图2:激光传感器工作原理

(2)动态测量仪。由于动态测量仪的灵敏度较高且具有较强的可靠性,因此动态测量仪最早应用于铣床和车床的加工。动态测量仪的最高响应频率为800-2000HZ,但是颤振的频率往往在几千HZ 以上,所以动态测量仪一般只应用于实验室中。

(3)振动传感器。改设备不仅灵敏度相对较高,实用性也较强,因此可以应用刀架上或者是工作台上,其响应频率范围为2-40HZ,属于超低频响应。

间接法包括光学法和声学法:

(1)光学法的灵敏度较低,由于光学法属于非接触性的检测方法,因此其可靠性以及实用性都相对较差,响应频率为500HZ,此类检测方式常用于实验室中;

(2)声学法的响应频率为700HZ,它依旧属于非接触性检测放式,故其灵敏度也较低。

1.2 加工件形状和尺寸传感误差

我们会经常使用光学式、气动式、电子式、机械式、温度探测式、有限元法、超声式等传感器技术来检测加工件形状和尺寸传感误差[3],这些传感器技术在自动控制系统中的具体应用特性如下所示:

(1)光学式。虽然光学式的灵敏度比较高,可遥感也比较强,但是实际操作起来存在着一定的困难,因为它的系统校准比较困难。我们一检测尺寸为0.1 米的加工件为例,当选择间接测量的时候,其精度在5 微米到10 微米范围之间,分辨率为0.5 微米;而当我们选择使用直接测量法时其分辨率为1 微米,精度的范围值在8 微米到12 微米之间。因此,得到的结论为光学式采用间接测量法传感误差较大,可靠性较低;而使用直接测量法则要尽量避开外界环境的干扰。

(2)气动式。气动式凭借着量程小、低耐用度、高增益、低响应以及其实用性在工业自动化控制系统中得到了广泛的应用。如果使用直接测量法检测尺寸为0.1 米的工件,其选择的分辨率应当小于或者是等于1 微米,精度值为2 微米;当使用间接测量法的时候其精度值为10 微米,分辨率为2 微米。

(3)电子式。虽然电子式的灵敏度较高、相应速度较快、工作的稳定性较强,但是受不同工件材料的影响较大,因此,一般多用于实验室。想要使用电子式检测0.1 米的工件,其精度值为10微米,分辨率为1 微米。

(4)机械式摩擦轮。该设备不仅具备较高的可靠性、信号也便于处理,实际操作起来非常便捷,所以该传感器技术在工业自动化控制系统中得到了广泛应用。以检测0.1 米的工件为例,其分辨率在4 微米到6 微米之间,而精度制则为10 微米。

(5)机械式卡规型。也可以将机械式卡规型应用于工业生产中,可用分辨率为1 微米,精度为正负3 微米来检测尺寸为0.1 米的工件,但是随着该设备触头出现接触磨损时其增益和分辨率都会有所降低。

(6)温度探测式。一般温度探测式也主要应用于实验室检测,因为它的实用性相对较低,灵敏度也较差,多应用于复杂形状工件的检测。若实用温度探测式检查0.1 米的工件,精度和分辨率的选择分别为5 微米、4 微米。

(7)有限元法。这种检测方式没有具体的检测装置,且检测时的灵敏度较低,模型精度是影响其检测的主要因素。当检测0.1米的工件时,选择的分辨率以及精度分别为5 微米、7 微米。

(8)超声式。虽然超声式的耐用度相对较低,操作起来也相对复杂,但是它的稳定性较高,距离较远也可以进行传感,未来市场的应用前景比较开阔。使用直接测量法检测0.1 米的工件时,精度设置是±2 微米,分辨率设置为1 微米;运用间接测量法时设置的分辨率的范围值在4 微米到6 微米之间,而设置的精度值是±10微米。

上文通过对以上传感器技术进行对比分析得知同一传感器有两种不同的检测方式:

(1)直接测量法,就是使用精密度较高的仪器进行测量所得到直接的检测结果;

(2)间接测量法,先测出与检测工件相关的物理量,在根据他们物理量的函数关系进行检测工件的间接测量。

同一个传感器使用的测量法不同检测的精度以及分辨率也会不尽相同。标准件的匹配测定一般都会使用直接测量法,但是它只能检测传感检测范围内的工件变形、刀具磨损以及机床变形的误差,而内径比较复杂的工件检测则难以使用直接测量法,因此直接测量法多应用于中低精度机床的检测。间接测量法则可应用于复杂形状以及内孔的检测,因为在检测的过程中是根据检测到的刀具位置、形状误差以及运动误差的倒数第二个人尺寸为物理量,根据其相应的函数关系对这些复杂工件进行检测,其检测的精度受刀具、形状以及工件误差的影响较小。由于间接测量发的应用特性使其使用范围不断扩大,大多数被应用于中、高精度的机床。

2 传感器技术在工业自动控制系统中的应用

2.1 速度、加速度传感器

反馈驱动器控制中最为重要的部分就是速度测量以及加速度,为了控制和构建机器人各个关节的闭环速度以及加速度需要运用到速度、加速度传感器(图1),而常见的应用方式主要有两种:

(1)可以使用测速发电机来测量速度,由于这种方式比较常用,操作起来也相对简单,一旦线圈的恒定磁场出现位移的现象,交链线圈内磁的通空径变化率与两端E 的感应电压线圈成正相关;

(2)使用位移传感器来测量速度,以时间位移量为检测单位,然后将转换器F/V 转化为电压模拟的方式,如果这种检测方式的速度过快,那么其精度难以得到有效保障。

2.2 位移传感器技术

位移传感器技术大多应用于工业机器人的制造,安装在机器人的关节位置,便于准确检测机器人关节的位移变量[4]。常用的位移传感检测方法的性能有以下几点:

(1)虽然激光性的反应速度较快(如图2所示),但是成本较高,它的分辨率可以达到几百甚至上千微米,随着量程的增加其反射的平面也要逐渐增加;

(2)光栅型不仅成本高而且反应速度较慢,量程在10 米左右且分辨率只有几微米;

(3)电感型的使用量较大,但是分辨率和反应速度不甚理想;

(4)磁致伸缩型的反应速度也比较慢,分辨率只有几微米且成本太高。

(5)超声波可以在量程为10 米的范围内使用,它的反应速度也向度较慢,分辨率范围在几百微米到几千微米之间,但是随着量程范围的不断增加超声波发射平面也要随之增加。

3 结语

通过上文的具体分析,自动控制系统中传感器技术合理地运用可以有效地实现自动控制功能以及开关的自动调节,传感器技术水平越高其自动化程度也就越高。传感器技术在自动化控制系统中应用不仅给人们的日常生活带来了很大的便利,提升了人们的生活质量,减轻了人们的工作负担,还有效地推动了社会、商业、农业的快速发展。