基于RDC模块的手持式角度测量仪设计与实现

李鹏

(湖北交通职业技术学院交通信息学院 湖北省武汉市 430079)

旋转变压器在现代火控系统、雷达天线系统、工业机器人系统都有着广泛的应用,转角信号在这些系统中有着至关重要的作用[1][2]。它关系到炮弹射击的精准度,以及机器人动作的精确度,因此通过转角信号的测量对这些设备进行日常维护和校准也变得十分重要。传统的转角测量仪器体积较为庞大且功耗大,为了更方便的测量转角信号设计了一款手持式的数字角度测量仪。它采用单节18650 电池供电、体积小、功耗较低、方便携带的同时能精确的测量。为基于旋转变压器的轴角转换设备日常维护和校准提供了极大的方便。本文将通过系统总体组成,硬软件部分的设计来介绍测试仪的实现,最后通过具体实验进行了验证。

1 系统组成

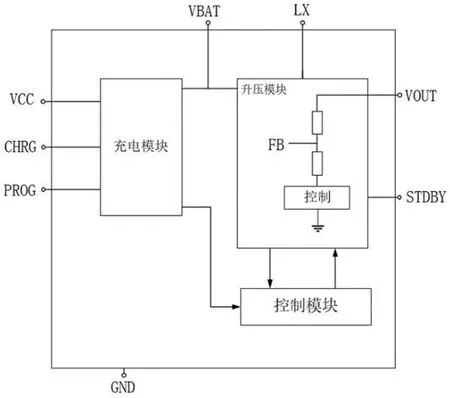

本转角测量仪采用8051 内核单片机STC89C52RD+作为主控芯片,系统的主要组成部分包括MCU 最小系统,旋转变压器输出信号接口单元、RDC 转换单元、液晶显示单元、用户按键控制单元、电源单元。其中MCU 最小系统是整个系统的核心,主要承担着以下任务:驱动液晶显示屏、驱动RDC 模块、对RDC 转换单元输出的数据进行处理。RDC 转换单元以RDC2904 模块为核心,将旋转变压器输出信号转换之后输送给MCU 最小系统做处理。液晶显示单元采用1602 液晶模块[3],主要用来显示测量的角度。电源单元以FM6316CE 移动电源管理芯片为核心,主要功能是对 18650 锂电池的充放电进行管理[4][5],进而为整个系统提供工作所需的电源。用户按键控制单元主要由三个按键组成,电源键控制整个仪器的电源通断,保持键将采集结果的显示进行保持以供用户记录,切换键主要进行角度值的单位转换,将角度值在度分秒和浮点型度数之间进行切换。系统的整体框图如图1所示。

2 硬件设计与实现

系统的硬件设计与实现方面,MCU 最小系统、旋转变压器输出信号接口单元、液晶显示单元、用户按键控制单元的设计不做赘述。本部分主要分析一下RDC 转换单元和电源单元的设计与实现。

2.1 RDC转换单元的设计与实现

2.1.1 RDC 模块的转换原理

RDC 单元的核心为RDC2904 模块,该模块具有14 位的分辨率、采取金属壳封装、抗干扰能力较强,是旋转变压器作为角度传感器与微处理器系统之间连接的理想接口器件[6]。它能够将旋转变压器产生的信号转换为14 位二进制的角度编码,并且将编码三态锁存输出[7]。其原理框图如图2所示。

在RDC2904 外接旋转变压器时,将四线旋转变压器的输出信号分别连接到模块的S1、S2、S3、S4 引脚,信号经过微型变压器变换后得到两路正、余弦信号[8]:

图1:系统总体框图

图2:RDC2904 原理框图

图3:RDC 模块与MCU 系统接口

此时,假设可逆计数器状态字为φ,则(1)式乘以cos φ,(2)式乘以sin φ 可得:

(3)式(4)式信号经过误差放大器相减,即可得式(5):

图4:FM6316 内部功能框图

图5:电源管理单元

图6:程序流程图

将式(5)经过化简可得式(6):

式(6)信号经过相敏解调器、积分器、压控振荡器、可逆计数器形成了一个闭环回路,闭环回路系统使得sin(θ-φ)趋近于零,经过这个过程,则可逆计数器此时的状态字即为转转变压器的转动角度。

2.1.2 RDC 转换单元的设计与实现

RDC2904 模块的外围电路较为简单,将模块工作所需的+5V电源加在RDC2904 模块的5V 引脚上,并在电源引脚对地接入0.1uF 和6.8uF 的电容以减少电源端干扰。为了提高系统的可靠性,在RDC2904 模块的数字输出引脚(D1~D14)、控制引脚(INH、BUSY、EM、EL)与MCU 端口之间加入74LS244 进行缓冲和隔离以提高系统的带载能力与可靠性[9],接口与示意图如图3所示。

2.2 电源单元的设计与实现

电源单元以FM6316CE 电源管理芯片为核心器件,它是一款专为移动电源设计的芯片,集充电和DC-DC 升压功能于一体,具有外围电路简单,待机电流小的优点。其内部功能框图如图4所示。

基于此芯片设计了对单节18650 电池充放电管理的电路作为系统的供电单元。电源管理IC 的外围器件选择方面,需要注意的是电感的选择和用于控制充电电流大小的电阻选择,电感主要用于对电流纹波的抑制,较大的电感有利于电源纹波的抑制[10]。本系统功耗相对较低,所需的电流按照1A 上限设计,采取用4.7uH 的电感。在电池的两端并入一个容值47uF 的电容也有利于提高电源单元的性能。电池的充电电流可以通过在芯片PROG 引脚接入一个电阻来设置[11],电源管理单元的原理图如图5所示。

3 软件设计

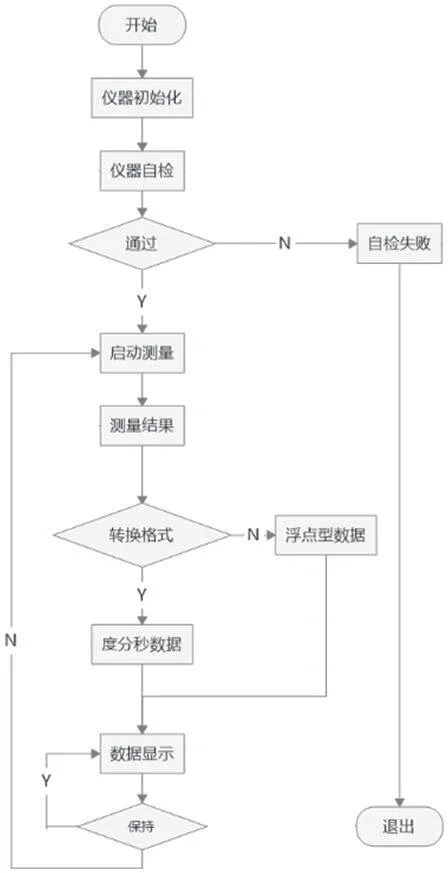

软件部分主要是仪器的固件程序设计,程序主要完成了系统的过程控制、角度换算与显示。利用Keil MDKuVision4 集成开发环境,采用C 语言模块化的编程思想设计了单片机程序。首先将整个程序进行了功能模块的划分,分成了初始化模块、仪器自检模块、数据解析模块、数据显示等模块。模块化设计使得程序便于维护和移植[12],各个模块之间根据业务的要求进行了组合。程序的工作流程如图6所示。

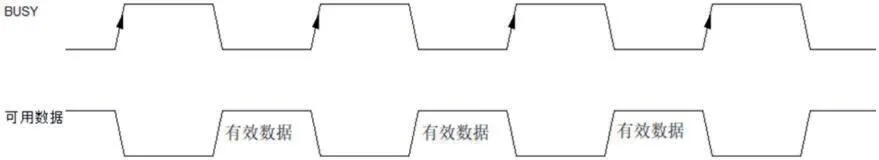

仪器开机后进入初始化阶段,调用初始化模块,初始化主要对系统的各部分硬件进行了初始化的配置。自检模块主要对仪器中各个硬件单元进行开机检测,如果仪器未通过自检,则退出程序,自检通过则进入死循环,在死循环中执行数据解析。数据解析模块主要功能是将轴角信号经过转换之后计算出相应的角度值,本部分程序的设计主要是利用MCU 的通用输入输出引脚模拟出了RDC 模块工作所需的时序来驱动RDC 模块。其驱动的原理如下,当RDC模块正常工作时,模块的BUSY 信号对外发出脉冲宽度与旋转变压器角速度及工作频率相关的连续脉冲,脉冲信号的高电平期间则模块处于忙的状态此时读取的转换数据不稳定,当脉冲信号为低电平的时候此时转换完毕,读取的数据稳定可靠,其时序图如图7所示。利用单片机引脚的输入功能读取BUSY 引脚的电平,在BUSY 信号低电平时表示转换完毕,根据图8 的时序控制RDC 模块的数据锁存器读取转换后的数字角度值。数据转换完毕后,经过计算得到最终的角度值。如果监测到格式转换的按键被按下则执行格式转换,将数据转换为度分秒的形式显示,否则继续保持为浮点型数据显示。若监测到保持键被按下则将显示结果保持在液晶显示屏上。

表1:测试数据

图7:数据传送时序图

图8:锁存器三态输出控制信号时序图

图9:角度测试仪核心部分实物

4 测试结果

角度测试仪实物核心部分如图9所示,在实验室采用自整角/旋转变压器信号仿真仪NAI-5330A 作为信号源对外产生400Hz 的激励信号,以30 度为步进测试了一组数据如表1所示。

5 小结

经实验测试,本仪器在精度方面能够满足某型干扰弹发射装备日常维护的需求。此外,具有结构小巧便于携带收纳的优点,为设备维护带来了方便。存在的不足是电池续航能力有限,测量精度有进一步改进和提升的空间。