新疆某高硫磁铁矿浮选脱硫试验研究及工业应用

朱国庆 贾宏杰

(和静县备战矿业有限责任公司,新疆 和静县 841300)

0 引言

随着钢铁冶炼技术的不断革新,对钢铁原料铁精矿的质量要求越来越高,而含硫量是衡量铁精矿质量高低的重要指标之一。硫是铁精矿中危害性较高的一种杂质元素,硫含量较高将直接影响钢的机械性能,导致钢铁冶炼成本增加,冶炼过程中部分硫以有害气态硫化物的形式随炉气排出,还会对人体健康、周边环境造成危害[1]。因此对高硫磁铁矿进行脱硫处理,对于提高铁矿石的竞争力和建设环境友好型社会都具有极大的现实意义。

1 原矿性质

1.1 矿石性质

新疆某磁铁矿的矿石中主要有用金属矿物为磁铁矿,主要伴生金属矿物为黄铁矿、磁黄铁矿;脉石矿物常见的有透辉石、绿帘石等,并含少量阳起石、方解石等。矿石中S品位2.94%,主要存在于黄铁矿和磁黄铁矿中,属高硫铁矿石。磁铁矿为本试验回收的主要矿物,主要有害元素是S,黄铁矿由于磁性较弱可通过磁选作业与磁铁矿分离,但磁黄铁矿由于磁性较强产生磁力团聚作用,磁选过程中容易进入磁选精矿,单一磁选很难使二者分离,浮选脱硫成为最有效的方法。因此,试验重点是使用新型活化剂提高磁黄铁矿的可浮性,通过浮选作业使其与磁铁矿分离。

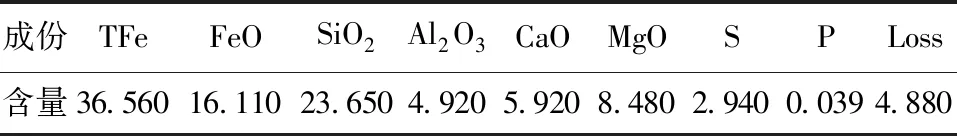

1.2 原矿多元素化学分析

表1 原矿多元素化学分析结果(质量分数) %

1.3 矿石铁物相分析

表2 原矿铁物相分析结果(质量分数) %

2 浮选脱硫试验

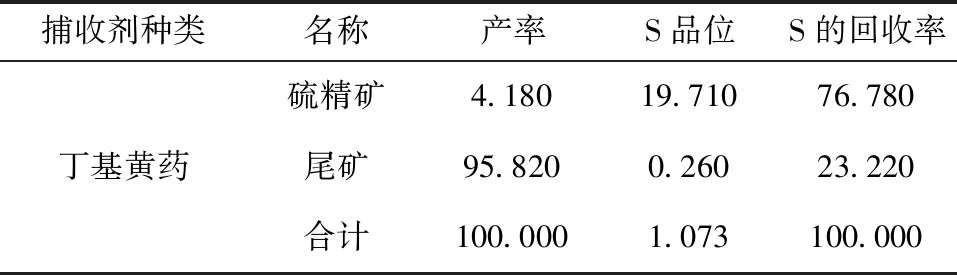

2.1 捕收剂种类试验

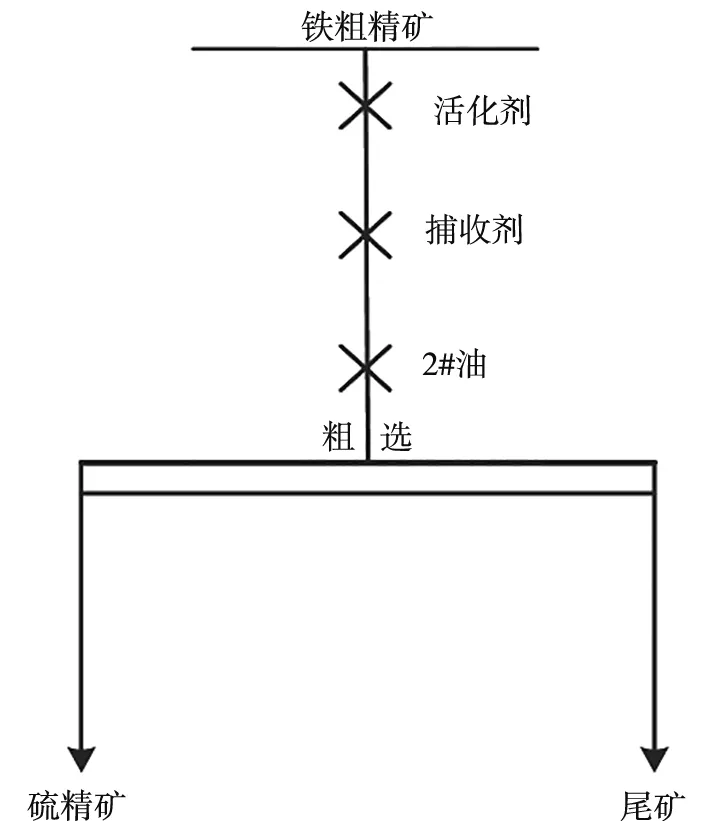

黄药是一种阴离子捕收剂,具有良好的捕收性能,是常用的硫化矿捕收剂。试验选取了三种黄药类捕收剂,分别为丁基黄药、异丁基黄药和戊黄药,用量均为200 g/t,FS用量为2 000 g/t,起泡剂用2#油,用量为30 g/t,浮选3 min。工艺流程见图1,试验结果见表3。

表3 捕收剂种类试验结果(质量分数) %

续表3

图1 试验工艺流程图

由表3可知,从反浮选尾矿脱硫效果比较,异丁基黄药<丁基黄药<戊黄药,使用异丁基黄药时脱硫效果最好,三种捕收剂的都可以将尾矿含硫量控制在0.3%以内;从尾矿的产率来看,丁基黄药>异丁基黄药>戊黄药,使用丁基黄药时铁精矿的产率最大,异丁基黄药其次。综合考虑,确定采用异丁基黄药为捕收剂。

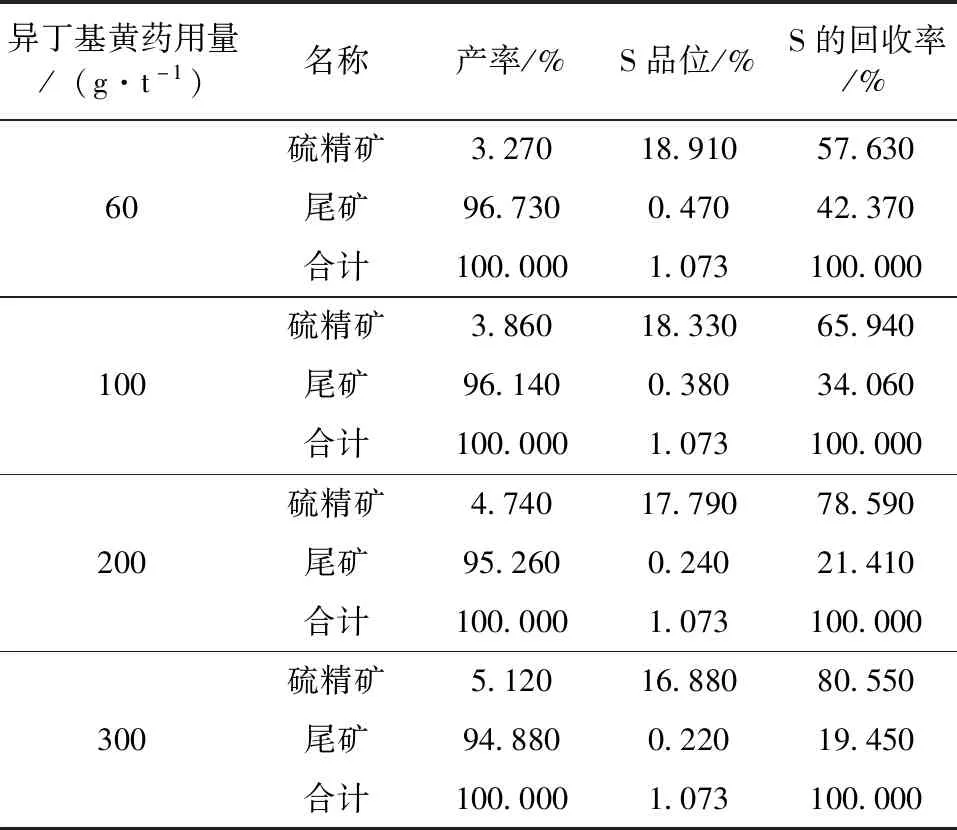

2.2 捕收剂用量试验

捕收剂的用量会直接影响试验的指标,在一定的捕收剂浓度范围内,随着药剂浓度提高,吸附量增大,浮选回收率显著上升;浓度达到相当值后,回收率随浓度及吸附量提高的幅度变小;捕收剂浓度过高时,吸附量还可继续增大,但浮选回收率却不再升高,甚至反而下降。因此,在浮选过程中要正确掌握捕收剂的用量,以获得最佳效益。为了确定捕收剂的适宜用量,进行了捕收剂用量试验。异丁基黄药的用量为变量,分别为60 g、100 g、200 g和300 g,活化剂FS的用量为2 000 g/t,起泡剂2#油用量为30 g/t,浮选3分钟。工艺流程见图1,试验结果见表4和图2。

表4 捕收剂用量试验结果

图2 捕收剂用量对试验的影响

由表4和图2可知,随着捕收剂异丁基黄药用量的增加,尾矿中硫的品位逐渐降低,当捕收剂用量大于200 g/t后,趋于平缓,而尾矿产率逐渐减少。综合考虑,确定异丁基黄药用量为200 g/t。

2.3 活化剂种类试验

磁黄铁矿和磁铁矿浮选分离是高硫磁铁矿面临的关键技术之一。磁黄铁矿极易氧化,且容易受到溶液中钙离子抑制,阻碍了捕收剂与磁黄铁矿的接触反应,从而增大了高硫磁铁矿浮选脱硫的难度[2]。采用活化剂对磁黄铁矿进行活化,可以清洗磁黄铁矿表面的氧化膜,消除钙离子对磁黄铁矿表面的影响,加快捕收剂与磁黄铁矿表面接触,有利于磁黄铁矿浮选。该选厂的矿石在经过磁选作业后,采用一粗一扫的浮选流程进行脱硫处理,使用CuSO4作活化剂,丁基黄药作捕收剂,2#油作起泡剂,难以使最终铁精矿的硫含量降到0.3%以下,虽然采取了调整药剂用量、延长浮选时间等措施,但脱硫效果依然不理想。因此,试验以改变活化剂种类为突破口,重点研究新型活化剂FS的浮选脱硫效果,试验目标为铁精矿的含硫量降到0.3%以下。

首先对该磁铁矿矿石进行活化剂种类试验研究。选取了硫酸、新型活化剂FS、AO、ACD、硫酸铜作为试验活化剂,其用量分别为3 000 g/t、2 000 g/t、400 g/t、400 g/t、500 g/t;捕收剂采用异丁基黄药,用量为200 g/t;起泡剂2#油30 g/t,浮选3分钟。试验采用一粗一扫的工艺流程,试验结果见表5。

表5 活化剂种类试验结果(质量分数) %

根据表5的数据显示可知,使用FS后尾矿中硫的品位明显低于其他活化剂的结果,达到0.24%,脱硫效果显著,符合试验预期目标。各尾矿产率没有明显变化,确定最佳活化剂为FS。

2.4 活化剂FS的用量试验

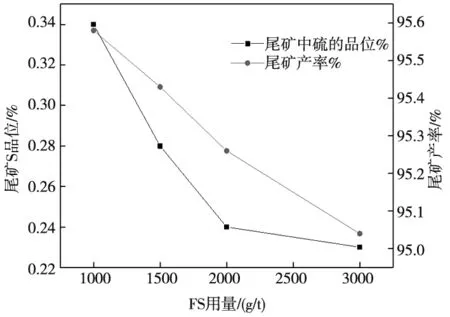

活化剂的用量会直接影响浮选脱硫的效果[3]。活化剂用量过多,会使铁精矿上浮,铁的损失会变大;活化剂用量不够,会使硫活化不充分,达不到硫与铁精矿的良好分离效果。为了精确活化剂FS的用量,进行了活化剂FS的用量试验。FS的用量分别为1 000 g/t、1 500 g/t、2 000 g/t、3 000 g/t,捕收剂用丁基黄药,用量为300 g/t,起泡剂用2#油,用量30 g/t,浮选3分钟。试验流程见图1,试验结果见表6和图3。

表6 FS用量试验结果

图3 FS用量对试验的影响

由表6和图3可知,随着新型活化剂FS用量的增加,尾矿中硫的品位逐渐降低,尾矿的产率也逐渐降低。由于试验预期目标是铁精矿含硫量降到0.3%以内,结合铁精矿的变化情况,所以确定FS的最佳用量为1 500 g/t。

2.5 新型活化剂FS的工业试验

在试验室研究基础上,对该磁铁矿进行了工业试验。工业试验采用一粗一扫的工艺流程。工业试验采用2号生产系列和3号生产系列做了活化剂对比试验。2系列使用FS作活化剂,3系列依旧使用CuSO4作活化剂,捕收剂均采用丁基黄药,起泡剂为2#油。工业试验过程持续7天,工业试验指标见表7,试验结果分析见表8。

表7 2系列和3系列对比试验指标统计表

表8 工业试验结果(质量分数) %

由表7可知,在浮选给矿含硫量相差只有0.09%的情况下,使用FS作为活化剂的2系列浮选脱硫效果明显优于使用硫酸铜的3系列;2系列铁精矿产率和Fe的回收率略低于3系列,但硫精矿中硫的品位和回收率明显提高。

2.6 经济效益

活化剂FS的药剂吨耗为1 304 g/t,成本为3.78 元/t(原矿);活化剂硫酸铜的药剂吨耗为147.3 g/t,成本为2.36 元/t;含硫0.29%的铁精矿销售价格比含硫0.76%的铁精矿增加47 元/t(当地市场价格,含硫量每降低0.1%,销售价格增加10 元/t)。使用FS替代硫酸铜作活化剂,铁精矿的实际利润将增加约44 元/t,经济效益明显。

3 结语

1)新疆某磁铁矿矿石中含磁黄铁矿,原浮选作业选用硫酸铜作活化剂脱硫效果不佳,铁精矿含硫量较高,不利于钢铁厂冶炼加工;经过试验最终选用FS替代硫酸铜作活化剂,在原工艺流程和其他药剂制度不变的情况下,最终获得含铁品位为64.53%,含硫品位仅0.29%的合格铁精矿。

2)矿石中较难处理的硫化矿矿物是磁黄铁矿,具有强磁性、易氧化、易泥化的特点,可浮性较差,影响脱硫效果。因此对磁黄铁矿进行活化,增强其可浮性是浮选脱硫的关键因素之一。新型活化剂FS取得了较好的活化效果,浮选脱硫效果明显提升。

3)新型活化剂FS在新疆某磁铁矿全面投入使用以后,有效解决了铁精矿含硫量超标的问题,也将减少钢铁冶炼过程中的有害气体排放,经济效益和社会效益明显。