精密微小组件球面碟簧等效解析模型构建方法

张培源 孙斌 刘海斌 朱林波

摘要:球面碟簧是精密微小组件的核心部件,其位移特性直接决定了组件系统的可靠性和稳定性。为了快速准确预测球面碟簧位移特性,提出了基于大挠度薄板弯曲理论的碟形弹簧力学建模方法,开发了精密微小组件球面碟簧的等效模型,该模型包含一个取值区间在[0,1]范围内的等效因数;构建了球面碟簧三维有限元模型,讨论了球面碟簧等效模型关键等效因数的选取与确定方法。研究结果表明,球面碟簧小径和球面半径对最优等效因数影响不大,而球面碟簧厚度与高度影响显著;球面碟簧厚度越厚,高度越高,则等效模型与有限元计算误差整体越大,且位移特性曲线稳定区段逐渐变窄。以此为基础,将最优等效因数看作包含球面碟簧厚度和高度尺寸信息的无量纲函数,通过多项式拟合得到最优等效因数无量纲表达式,提高了精密微小组件球面碟簧等效模型预测精度。

关键词:球面碟簧;薄壳力学;等效模型;大挠度;位移特性

中图分类号:TH135+.2文献标识码: ADOI:10.19452/j.issn1007-5453.2020.04.012

基金项目:航空科学基金(20170870005),中国博士后科学基金(2018M631144,2019T120897)

机械摆式加速度计是惯性导航系统的敏感器件,已被广泛应用于航空、航天、航海等领域,其性能直接决定了惯性导航和制导系统精度[1-5]。球面碟簧是机械摆式加速度计微小锁紧机构的核心部件,其位移特性直接决定着锁紧机构连接载荷的水平和稳定性,从而影响加速度计摆组件的安装状态和零偏误差。

目前,国内外关于碟簧载荷—变形特性研究均以标准碟簧为研究对象,主要有三种方法:A-L近似解法、基于弹性板壳理论的解析方法和有限单元法。A-L近似解法由美国学者J.O.Almen和A. Laszio提出[6],该理论简单,且计算方便,在工程中被广泛使用,国标中针对标准碟簧给出的载荷—变形特性和应力分量计算方法便基于此方法,但该方法存在一定的假设条件,仅适用于高厚比h/t≤1.18和内外径比D/d≤2的低锥度碟簧。为了扩大该理论的适用范围,在A-L解法基础上,有学者假设碟簧截面绕某一中心转动,考虑了切应力和径向应力的联系,得到了更准确的计算方法[7]。

众多学者尝试采用板壳理论直接求解碟簧刚度特性。Huebner[8]采用一般轴对称圆锥壳体理论分析了碟簧变形和应力特性,获得了碟形弹簧设计准则。国内易先忠基于厚板弯曲变形理论建立了较高精度的碟簧载荷—变形数学模型[9],后续通过考虑实际结构特征和工作特点,进一步提出运用板壳理论中具有初始曲率大挠度的薄板弯曲模型,建立了更为简化的解析模型[10]。

近年来,有限元技术被广泛应用于碟簧特性分析之中。Dubey等[11]利用有限元方法对碟簧应力应变进行分析,并与理论计算结果进行对比。武锐等[12]建立了组合碟簧有限元模型,并通过试验测试数据进行修正,分析了不同碟簧组合形式下的静刚度特性。苏军等[13]建立了碟簧二维和三维有限元模型,改进了碟簧加载方法,获得了不同类型碟簧的非线性变形特性曲线。

然而,对于球面碟簧而言,一方面其受载过程中,扇环状剖面绕某一中心点转动的假设不成立,A-L近似解法无法直接使用;另一方面,球面碟簧具有几何和材料非线性特点,使得基于板壳理论建立解析模型变得尤为复杂;另外,有限元方法往往针对具体对象和个案,缺乏通用性,无法在工程实际中大规模使用。因此,针对上述问题,本文提出基于大挠度薄板弯曲理论的碟形弹簧力学建模方法,以此为基础,开发精密微小组件球面碟簧的等效模型,并利用有限元技术研究球面碟簧等效模型关键等效因数的选取与确定方法,找到影响等效因数的关键尺寸因素,并通过多项式拟合得到最优等效因数无量纲表达式,据此提高精密微小组件球面碟簧等效模型的预测精度。

1基于大挠度薄板弯曲理论的碟形弹簧力学建模方法

通过分析碟形弹簧在工作过程中的受力状态,本文提出以下假设条件[6,10,14]:(1)碟簧的矩形橫截面在承受载荷时不变形,只是绕中点转动,即忽略径向应力的影响;(2)碟簧外加载荷和支撑面反作用力沿内、外圆周均匀分布;(3)材料为线弹性体,各向同性;(4)忽略摩擦力影响;(5)碟簧经淬火、喷丸、强压处理产生的内应力不予考虑。

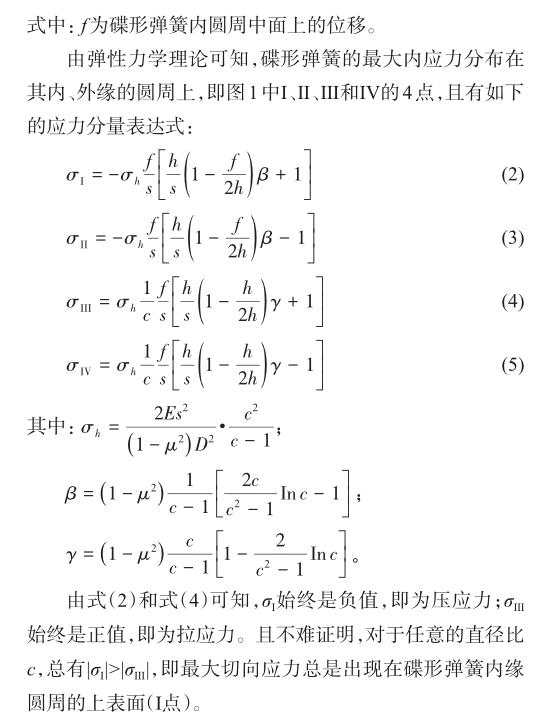

为了综合考虑工程碟形弹簧薄膜内力、弯曲内力和中面变形三者的组合效应,可采用大挠度薄板弯曲理论建立碟形弹簧的基本方程组。同时,考虑到碟形弹簧本身带有一定的原始锥度,将碟形弹簧简化为具有初始曲率的大挠度薄板弯曲模型,其中锥形碟簧示意图如图1所示。

2球面碟簧等效建模方法

目前,基于大挠度薄板弯曲理论的碟形弹簧力学建模方法已被广泛应用于锥形碟簧的位移与刚度特性的分析之中。然而,该理论尚且存在一定的局限性,无法直接应用于描述精密微小组件球面碟簧的位移与刚度特性。

图2为某型号机械摆式加速度计中使用的球面碟簧截面尺寸示意图,其中球面碟簧的厚度T=0.1mm,中曲面曲率半径SR=7mm,则T/SR=1/70。图3为其截面简化图,图4为其截面尺寸关系简化图。

由板壳理论可知[15-16],当T/SR的最大值远远小于1,且可忽略时,定义该结构属于薄壳,反之则为中厚壳或厚壳。而在工程计算中,一般认为T/SR<1/20时,该类板壳结构属于薄壳。由此可见,精密微小组件球面碟簧属于薄壳理论的范畴,与锥形碟簧求解理论类似。

其中,多項式回归方程与真实数据输出之间的相似程度R2=0.9999,说明拟合表达式可信度高。

5结论

通过分析,得出以下结论:

(1)提出了基于大挠度薄板弯曲理论的碟形弹簧力学建模方法,以此为基础,开发了精密微小组件球面碟簧的等效模型,该模型包含一个取值区间在[0,1]范围内的等效因数λ。

(2)构建了球面碟簧三维有限元模型,分析了位移特性曲线,系统讨论了球面碟簧等效模型关键等效因数λ的选取与确定方法。

(3)研究表明:球面碟簧小径和球面半径对最优等效因数λ影响不大,而球面碟簧厚度与高度影响显著;球面碟簧厚度越厚,等效模型与有限元计算误差整体变大,且位移特性曲线稳定区段逐渐减弱,球面碟簧刚度明显变大,最大承载能力显著增强;球面碟簧高度越高,等效模型与有限元计算误差大幅增大,位移特性曲线稳定区段相应减弱,球面碟簧最大承载力有所增加。

(4)将最优等效系数λ看作包含球面碟簧厚度和高度尺寸信息的无量纲函数,通过多项式拟合得到最优等效因数λ无量纲表达式,提高了精密微小组件球面碟簧等效模型预测精度,后续将开展相关试验研究,进一步验证所提等效模型的正确性。

参考文献

[1]王新龙.惯性导航基础[M].西安:西北工业大学出版社, 2013. Wang Xinlong. Inertial navigation basis[M]. Xian: Northwestern Polytechnical University Press, 2013. (in Chinese)

[2]宫经宽.航空机载惯性导航系统[M].北京:航空工业出版社, 2012. Gong Jingkuan. Airborne inertial navigation system[M]. Beijing: Aviation Industry Press, 2012. (in Chinese)

[3]李群生,岳亚洲,寇磊.一种改进余度捷联惯导系统最优奇偶矢量故障容错算法[J].航空科学技术, 2019, 30 (5): 59-64. Li Qunsheng, Yue Yazhou, Kou Lei. An improved optimal parity vector fault tolerant algorithm for redundant strap-down inertial system[J]. Aeronautical Science & Technology, 2019, 30(5): 59-64. (in Chinese)

[4]姜雪梅,车转转.惯性导航系统标定滤波方法研究[J].航空科学技术, 2018, 29 (1): 46-52. Jiang Xuemei, Che Zhuanzhuan. Research of filtering technique in inertial navigation system calibration[J]. Aeronautical Science & Technology, 2018, 29(1): 46-52. (in Chinese)

[5]曲东才.捷联惯导系统发展及其军事应用[J].航空科学技术, 2004,25(6): 27-30. Qu Dongcai. Development of strapdown inertial navigation system and its military applicatin[J]. Aeronautical Science & Technology, 2014,25(6): 27-30. (in Chinese)

[6]AlmenJ,Laszlo A. Theuniform-sectiondiskspring[J]. Transactions ofASME,1936,58:305-314.

[7]Curti G,Orlando M,Podda G. Vereinfachtes verfahren zur berechnung von tellerfedern[J]. Draht,1980,31(11):789-792.

[8]Huebner W. Deformations and stresses in disk springs[J]. Konstruktion,1982,34(10):387-392.

[9]易先忠,许大昌,刘明尧,等.碟形弹簧力学特性分析[J].江汉石油学院学报, 1995, 17(04): 83-86. Yi Xianzhong, Xu Dachang, Liu Mingyao, et al. Analysis of mechanical characteristics of disc springs[J]. Journal of Jianghan Petroleum Institute, 1995, 17 (4): 83-86. (in Chinese)

[10]易先中,张传友,严泽生.碟形弹簧的力学特性参数研究[J].长江大学学报(自科版), 2007(4): 99-101. Yi Xianzhong, Zhang Chuanyou, Yan Zesheng. Research on mechanical characteristic parameters of disc springs[J]. Journal of Yangtze University (Natural Science Edition), 2007 (4): 99-101. (in Chinese)

[11]Dubey H K,Bhope D D V. Stress and deflection analysis of belleville spring[J].Journal of Mechanical and Civil Engineering,2012,2(5):01-06.

[12]武銳,高建和,吴焕.基于有限元的碟簧静刚度研究[J].机械工程师, 2010(8): 57-59. Wu Rui, Gao Jianhe, Wu Huan. Studies on static stiffness of discspringbasedonthefiniteelementtechnique[J]. Manufacturing Information, 2010(8): 57-59. (in Chinese)

[13]苏军,吴建国.碟形弹簧特性曲线非线性有限元计算[J].力学与实践, 1997(4): 49-50. Su Jun, Wu Jianguo. Nonlinear finite element analysis of disc spring characteristic curve[J]. Mechanics and Practice, 1997,(4): 49-50. (in Chinese)

[14]Vladimir K. Durability of springs[M]. Springer International Publishing,2018.

[15]易先忠.碟形弹簧基本特性参数分析[J].石油机械, 1995 (3): 10-17. Yi Xianzhong. Analysis of basic characteristic parameters of disc spring[J].China Petroleum Machinery, 1995(3): 10-17. (in Chinese)

[16]郑晓静.圆薄板大挠度理论及应用[M].长春:吉林科学技术出版社, 1990. Zheng Xiaojing. Theory and application of large deflection of thin plates[M].Changchun: Jilin Science and Technology Press, 1990. (in Chinese)

(责任编辑王为)

作者简介

张培源(1989-)男,硕士。主要研究方向:精密微小器件性能稳定性研究。

Tel: 029-83395038E-mail: a1989111111@163.com

朱林波(1985-)男,博士,讲师。主要研究方向:精准数字装配理论与技术。

Tel: 029-83395038E-mail:linbozhu@mail.xjtu.edu.cn

Equivalent Modeling Approach of Spherical Disc Springs for Precision Miniature Components

Zhang Peiyuan1,Sun Bin2,Liu Haibin2,Zhu Linbo3,*

1. Key Laboratory of Education Ministry for Modern Design and Rotor-Bearing System,Xian Jiaotong University,Xian 710049,China 2. AVIC Xian Flight Automatic Control Research Institut,Xian 710077,China

3. School of Chemical Engineering and Technology,Xian Jiaotong University,Xian 710049,China

Abstract: Spherical disc springs are the core components of precision miniature assembly, and their displacement characteristics directly determine the reliability and stability of the assembly systems. In order to quickly and accurately predict the displacement characteristics of spherical disc springs, this paper presents a mechanical modeling method for disc springs based on the thin plate flexure theory with large deflection. Consequently, an equivalent model of spherical disc springs for precision miniature components is developed. The model involves an equivalent coefficient with the range of [0, 1]. The three-dimensional Finite Element (FE) model of the spherical disc spring is built to determine the key equivalent coefficient. The analysis results show that the internal radius and spherical radius of spherical disc spring have little effect on the optimal equivalent coefficient, while the thickness and height have significant influence; The increases of the thickness and height will increase the calculation error between the equivalent model and FE model, and the stable range of the displacement characteristic curve is gradually narrowed. Based on this, the optimal equivalent coefficient as a dimensionless function with the thickness and height of the spherical disc spring is obtained by polynomial fitting, which can improve the prediction accuracy of the spherical disc spring equivalent model for precision miniature components.

Key Words: spherical disc spring; shell theory; equivalent model; large deflection; displacement characteristics