翼子板浅拉延工艺

朱林涛 谭文娟 王 健 江克洪

浙江吉利汽车实业有限公司 浙江 宁波 315336

1 引言

面对严峻的市场考验和残酷的竞争,降低制造成本是面临新的课题。对于车身而言,最有效的降本方案是车身减重和板材的材料利用率提升;目前汽车行业内车身材料利用率普遍在56%-58%之间,日资企业做的最好,大概在60%以上的水平,在行业内遥遥领先。通过对标分析,浅拉延工艺是其有效提升材料利用率的手段。以下将通过某车型翼子板板工艺方案的实际案例,浅析浅拉延带来的收益。

2 名词解释

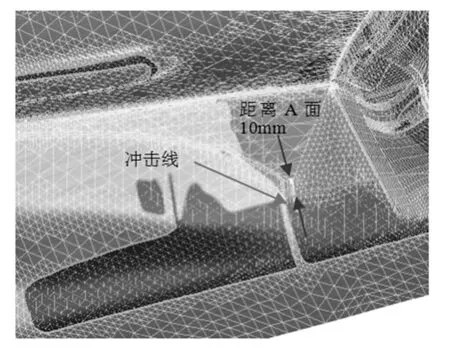

冲击线:板料与凹模入模角接触会产生硬化,若进料量很大,硬化处板料会滑入产品,而产生冲击线。

冲击线是材料流过凹模口,材料硬化而产生的。产生的主要原因是拉延深度过深,进料量太大。冲击线是固有存在的,无法消除,但是可通过增加拉延深度或增加二级台阶等工艺手段,避免冲击线滑入产品区域。

滑移线:滑移线又称作棱线滑移,是零件成型过程中板料接触凸模尖锐圆角后留在制件上的痕迹。

滑移线是因为凸模特征线棱线圆角太小而产生的。产生的主要原因是棱线两侧板料受力不均,导致进料有差异。可以通过调整冲压方向和棱线两侧拉延筋达到控制滑移线的目的。

3 某车型翼子板结构

翼子板结构图1

冲击线示意图2

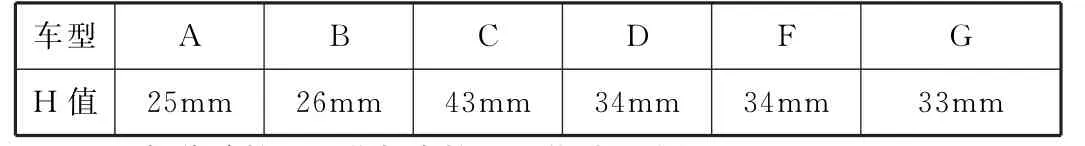

某车型翼子板,如图1所示。图示位置区域Y 向深度48mm,深度过深,一般翼子板此处深度在30mm-40mm 之间(参考表1)。此位置是决定椅子整体拉延深度的决定点,为了避免冲击线滑入产品区域(图示2),冲压工艺设计时,拉延深度也会较常规结构深10mm-20mm.。因此产品的材料利用率会受到很大影响。

表1

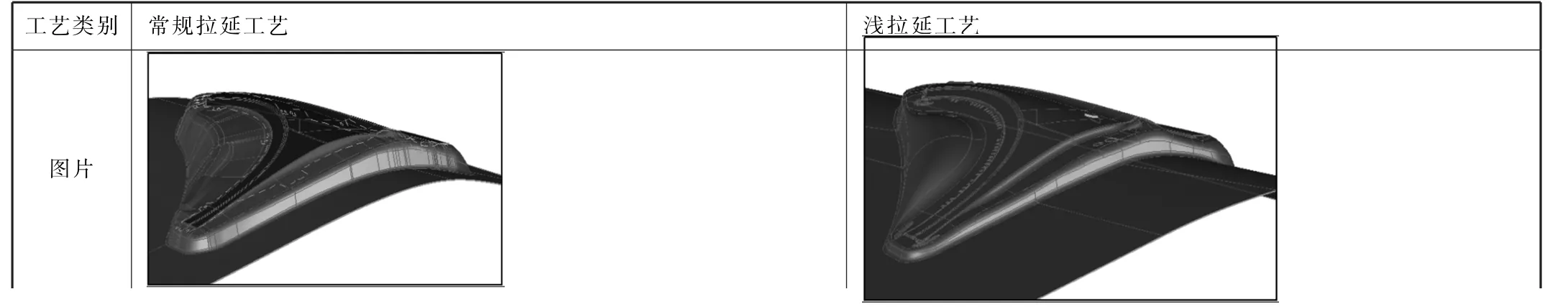

3 翼子板传统拉延工艺与浅拉延工艺对比分析

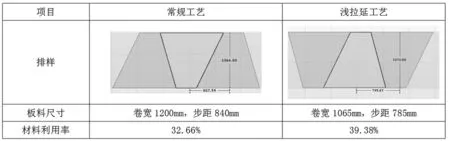

常规翼子板的材料利用率基本在35%左右,当因为某些结构必须加深拉延深度时,材料利用率会下降3%左右。为了能有效提升材料利用率,浅拉延工艺是一个很好研讨方向。下面将对两种方案做详细对比分析。

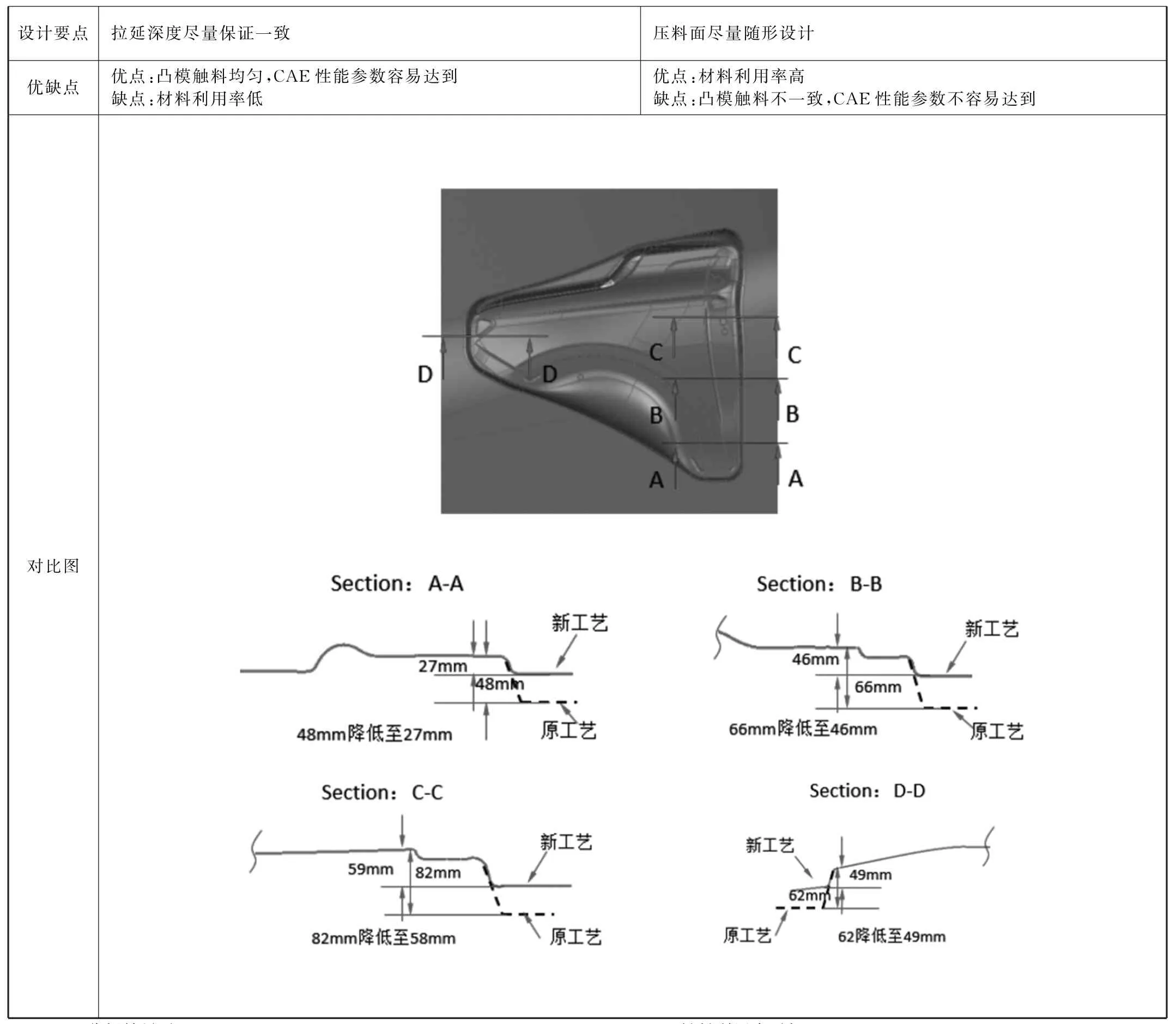

3.1 工艺设计对比

3.2 分析结果对比

3.3 材料利用率对标

4 结束语

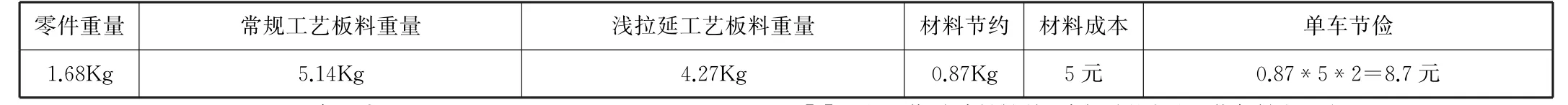

通过上述对两种工艺的对比,可以看出浅拉延工艺对材料利用率的提升是非常显著的,经过工艺的优化,两种方案最终的结果是一致的,都满足CAE分析的基本要求,因此,浅拉延可以广泛应用到其他覆盖件外板的工艺设计上。仅翼子板单件应用浅拉延方案,经计算单车可节约8.7元(表2),从而可以看出,浅拉延方案的应用,会对制造成本节俭打开新的思路。

表2