AGV小车新型安全识别装置的研制

文/张新 贾健 何忠 黄登峰 刘浥

AGV小车指装备有电磁或其他定位装置,按照规定的路径行驶,具有安全保护以及各种运载功能的搬运车。AGV小车在烟草行业中应用广泛,主要用于各种物资的运输。由于工作环境复杂,小车在工作过程中会遇到设备、人员等障碍。AGV小车的安全识别装置则存在扫描盲区,可能威胁到人员和设备的安全。而基于RFID技术的新型安全识别系统能够消除安全隐患,实现全方位扫描,提高安全指数。

1 系统设计

基于RFID技术研制而成的新型AGV小车安全识别装置主要由读卡器、标签、电源模块和继电器组合。

1.1 系统参数选定

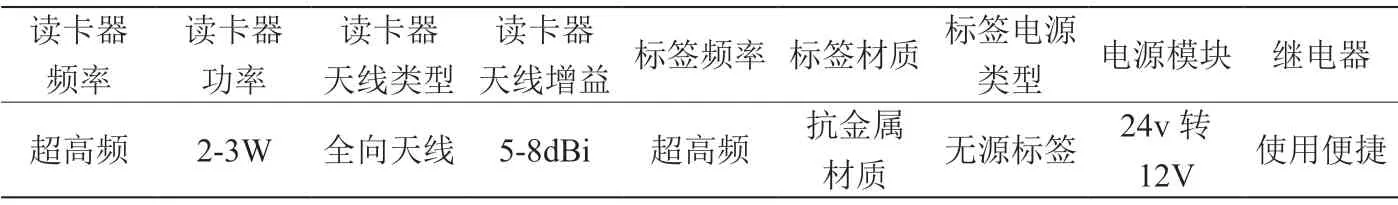

根据AGV小车的运行环境情况和要求,确定系统各装置的技术参数如表1。

1.2 系统电路设计

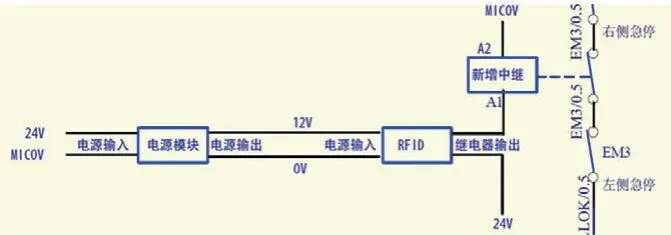

确定各部分的参数后,设计各部分的接入位置和电路图,如图1所示。

2 试验测试

系统按照设计安装完成之后,进行了盲区检测和行车检测,以验证有效性和安全性。

2.1 盲区检测

保持AGV小车的位置不动,在小车的不同方位和不同高度对RFID系统进行定点盲区检测。

检测步骤:

(1)保持小车处于待机但不行进状态;

(2)实验人员手持标签站在小车的不同方位和不同距离,保持标签离地20cm的高度,看小车是否被触发停止信号;

(3)为提高检测的可靠性,本次检测共重复100次,统计出标签在不同位置时,读卡器的扫描成功率;

(4)将标签离地高度改为140cm,然后重复步骤1~3;

表1:参数配置表

表2:20cm高度的盲区检测结果表

表3:120cm高度的盲区检测结果表

表4:200cm高度的盲区检测结果表

(5)将标签离地高度改为200cm,然后重复步骤1~3。

2.2 行车测试

保持粘贴有标签的障碍物的位置不动,检测小车在前进或者后退过程中在撞到障碍物之前能否停车。

检测步骤:

(1)在卷包车间生产现场选择一块开阔平稳的场地作为试验场地,除实验人员外,严禁其他人员进出;

(2)将粘贴有标签的楼梯放在小车前进或者后退方向的不同距离处;

(3)启动小车,使小车保持正常速度前进或者后退,为保证实验人员安全,AGV小车旁边跟着一位工作人员,随时准备手动制动;

(4)为提高检测的可靠性,本次检测共重复100次,统计出障碍物不同位置时,小车成功停车率;

(5)将楼梯放置于小车左前或者右前拐弯的不同距离上,然后重复步骤1~4;

(6)将楼梯放置于小车向左后或者右后倒退的不同距离上,然后重复步骤1~4。

3 测试结果与分析

图1:系统安装电路图

图2:新系统扫描范围示意图

3.1 盲区检测结果

盲区检测结果如表2、表3、表4所示。

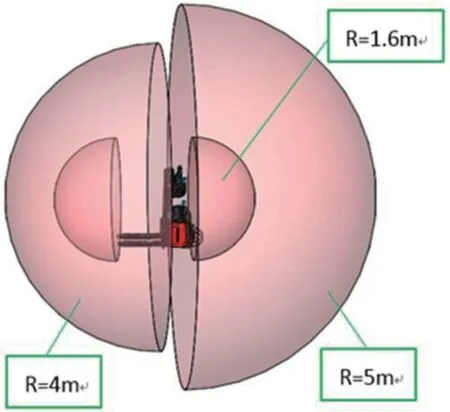

通过对盲区检测的结果统计后发现,安装了读卡器之后,小车周围5m范围内的不同的方位,不同的高度都能实现100%准确扫描识别;而小车在后方则可以实现4m范围内的不同的方位,不同的高度都能实现100%准确扫描识别,具体的扫描区域如图2所示。

图2中两个半径1.6m的小半球是以AGV小车最远的安全距离为半径所作的球体,也是小车安全运行所需的最小扫描区域,只要小车的扫描范围能够安全覆盖这两个半球体就说明,小车在运行过程中能够识别障碍物并在撞到障碍物之前制动停车,保证小车能够安全运行。从图中可以发现,新的安全识别系统安装之后,AGV小车对扫描识别障碍物的区域完全覆盖了小车的最小扫描区域,消除了小车行进方向上的扫描盲区,排除了小车运行中的安全隐患。

3.2 行车检测结果

通过对装有RFID系统的AGV小车进行行车测试,由测试的结果我们可以看出,小车正常前进方向上5m范围内均能100%准确检测到障碍物并制动停车;而小车在后退方向则能100%准确检测到4m范围内的障碍物并准确停车。

4 小结

新的安全识别装置消除了AGV小车行进方向上的全部盲区,扫描覆盖率达到了100%,使得AGV小车能够准确有效识别其行进方向上离地或没有离地的人和设备,排除了AGV小车运行过程中存在的安全隐患,提高了车间员工和设备工作环境的安全指数;减少了AGV小车的安全事故发生数,提高了车间的安全生产能力,提升企业口碑;同时也为行业内其他烟厂的AGV小车安全识别能力的提升提供可借鉴的范例。