电弧炉废钢预热技术发展

施维枝,杨宁川,黄其明,谈存真

(中冶赛迪工程技术股份有限公司,重庆401122)

凭借投资、效率、环保等方面的显著优势,以废钢为主要原料的短流程电弧炉炼钢,已成为世界钢铁生产的两大主要流程之一[1-2]。随着世界能源供应日趋紧张,环境问题日益突显,绿色发展、节能减排已成为新常态。电弧炉炼钢中,电能是其主要用能方式,如何降低电弧炉电耗是其节能的主要切入点和落脚点。当电弧炉采用超高功率化、二次燃烧及底吹技术等强化用氧后,电弧炉烟气显著增加,且温度高达1 200~1 500 ℃,烟气带走的热量占总热量支出的15%~20%以上,折合电能相当于80~120 kW·h/t[3],为降低能耗、回收能量,在废钢入炉前,利用电弧炉排出的高温烟气进行废钢预热,具有投资少、见效快等优点,成为电弧炉炼钢领域的研究重点。

1 废钢预热技术

废钢预热技术,是一种提高电弧炉综合能耗的节能措施,即利用高温烟气直接对废钢进行预热,再将预热后的废钢在电弧炉中进行熔化冶炼[4]。

世界上第一套废钢预热装置,是日本开发的料罐式废钢预热技术,即利用电弧炉产生的高温烟气对装在料罐中的废钢进行预热,1980 年在50 t 电弧炉上安装进行工业应用,次年应用于100 t电弧炉上。之后,在不到10 年时间里,废钢预热装置在日本大规模推广。中国天津钢管的150 t 电弧炉、抚顺特钢50t 电弧炉等均配备料罐式废钢预热装置。料罐式废钢预热的主要优点[5]:①回收烟气显热20%~30%;②平均节电20~25 kW·h/t;③节约电极消耗0.3~0.5 kg/t;④提高生产率约5%,缩短冶炼周期约3 min/炉。主要缺点:①产生白烟和废气,污染环境;②高温烟气使料罐局部过烧,降低其使用寿命;③废钢预热温度低、废钢黏结等。由于存在上述种种难以克服的问题,料罐式废钢预热技术已退出历史舞台,并促使欧美和日本积极开发新的废钢预热技术。

2 国外典型废钢预热电弧炉

20世纪80年代末90年代初,欧美和日本等国先后开发出基于废钢预热技术的双炉壳电弧炉、竖式电弧炉、Consteel 电弧炉等废钢预热电弧炉。同时,诸如EcoARC电弧炉、Quantum电弧炉等多种新型废钢预热电弧炉相继问世。

2.1 双炉壳电弧炉

双炉壳电弧炉绝大部分为直流电弧炉,由日本率先研发并于1992年在日本Kansai Billet Center投产,至今已投产20多座[6]。中国首次引进的70t直流双炉壳电弧炉于1995年投产。

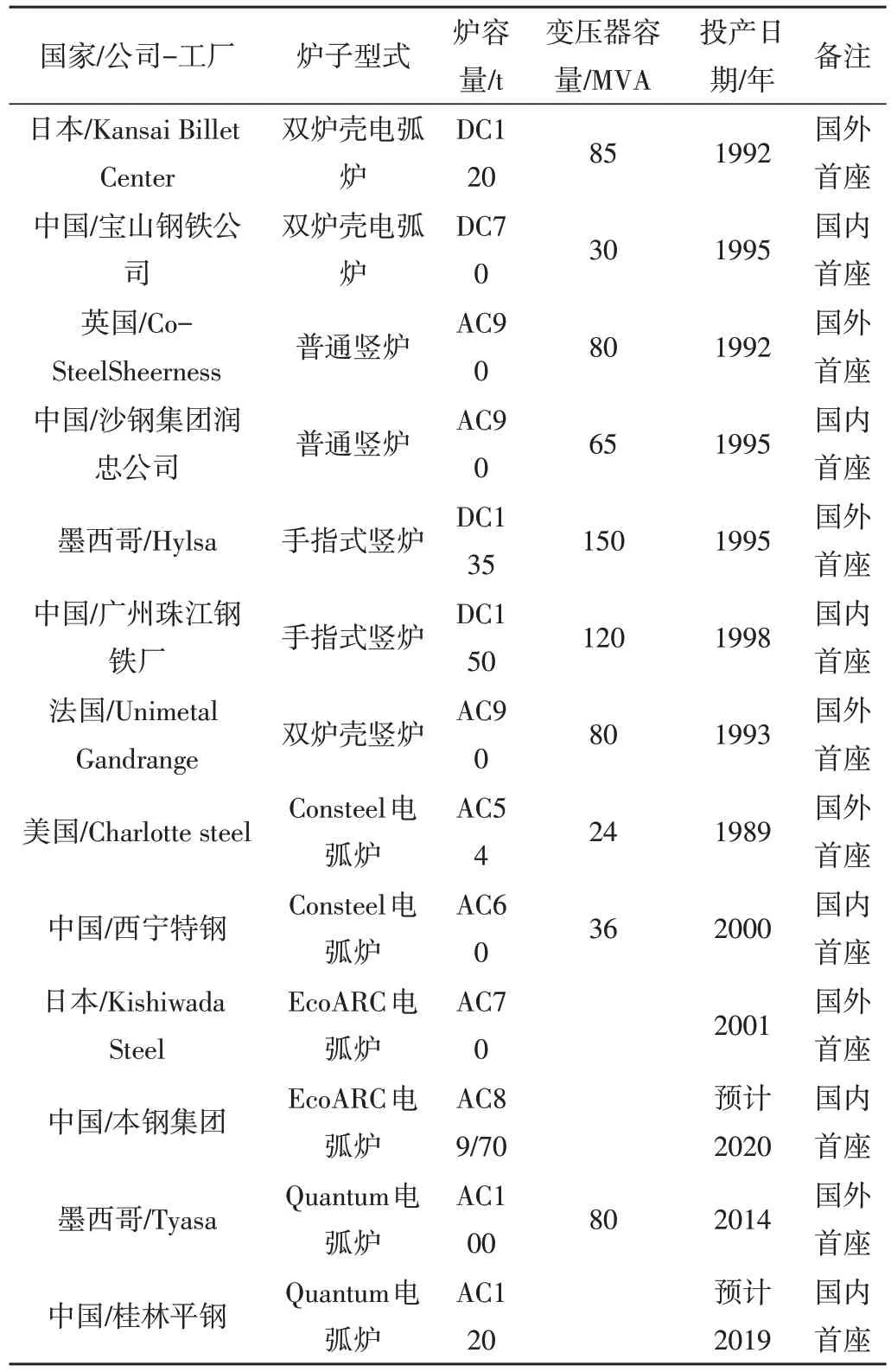

表1 典型废钢预热电弧炉国内外首台套应用情况

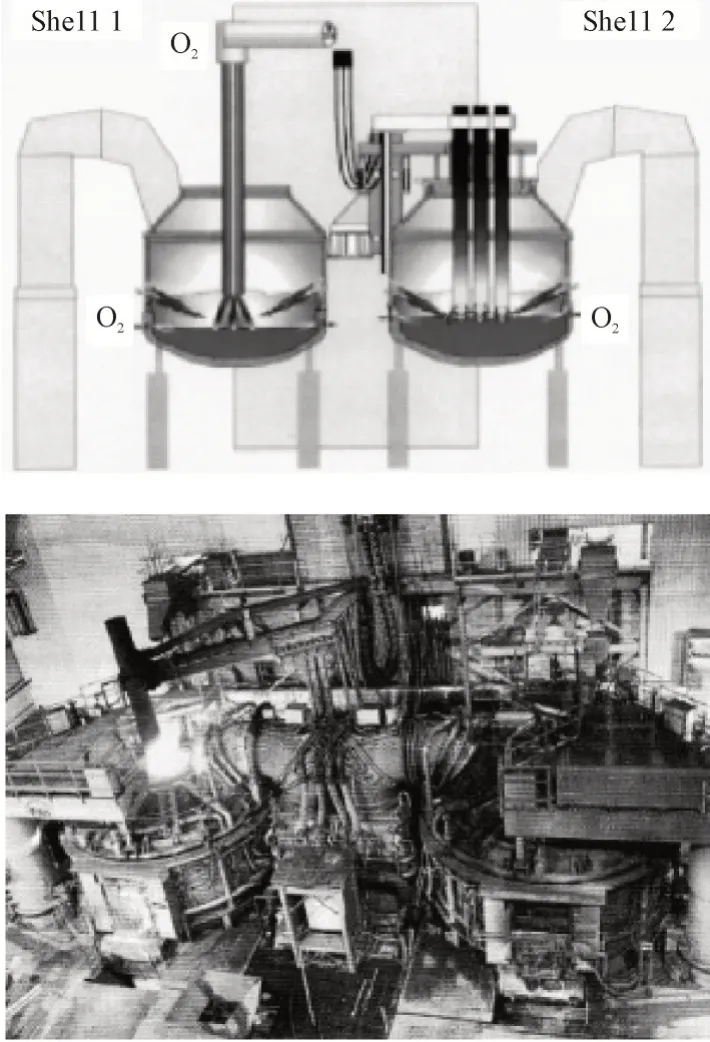

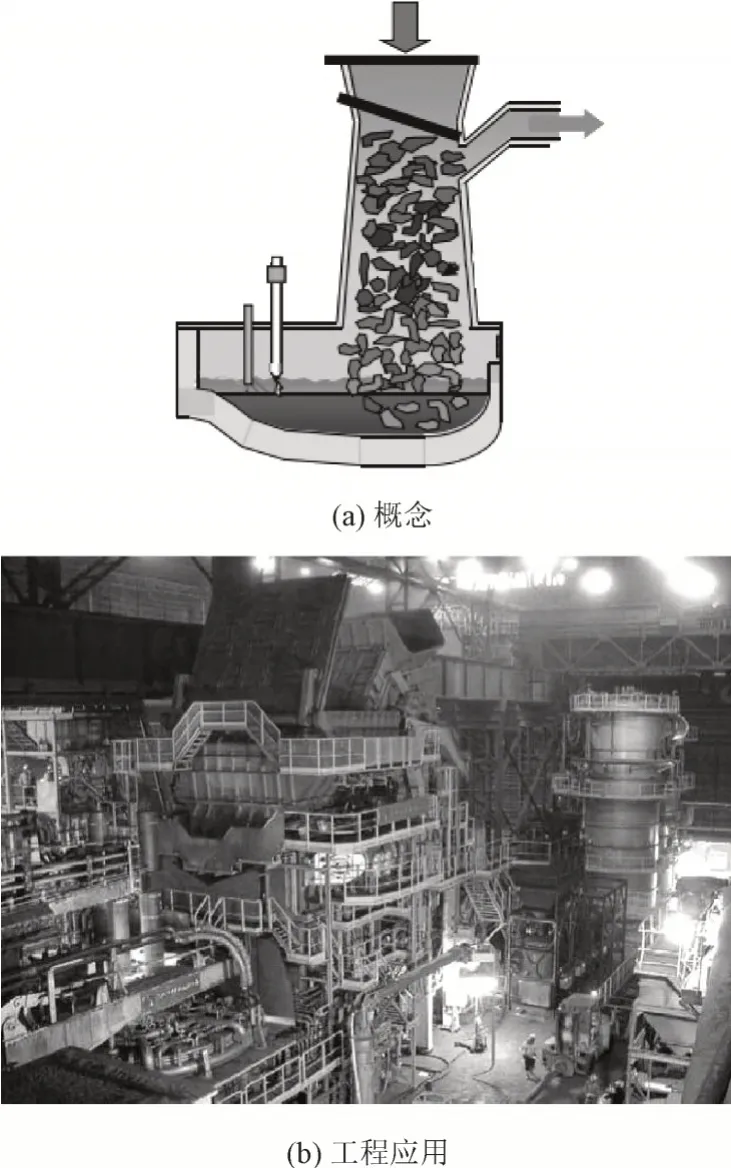

双炉壳电弧炉具有一套供电系统、两个炉体,即“一电双炉”。一套电极升降装置交替对两个炉体进行供热熔化废钢,即利用冶炼操作炉壳(熔化炉)产生的高温烟气预热另一炉壳(预热炉)中的废钢,废钢预热后旋入电极进行冶炼,如此交替进行(见图1)[8]。

双炉壳电弧炉的主要优点[9]:①废钢预热温度可达250~300 ℃,节电40~50 kW·h/t;②冶炼周期缩短至60 min;③提高生产率15%~20%;④变压器利用率由65%提高到85%以上。但是,双炉壳电弧炉由于预热效率低、设备维护量大以及二噁英等污染物排放等缺点,已经退出市场[10]。

2.2 竖式电弧炉

图1 双炉壳电弧炉技术概念及工程应用

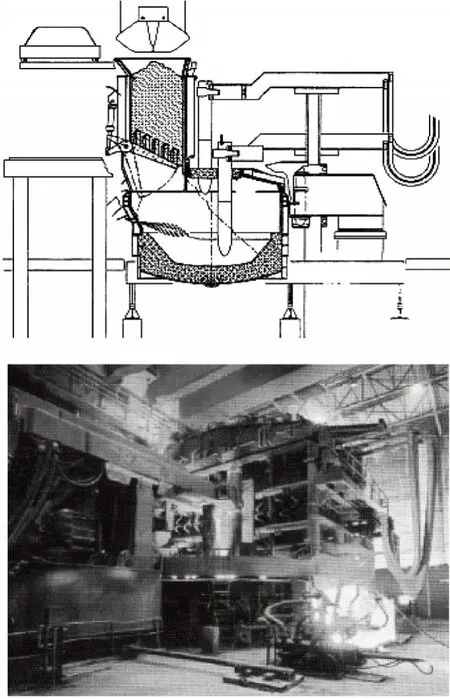

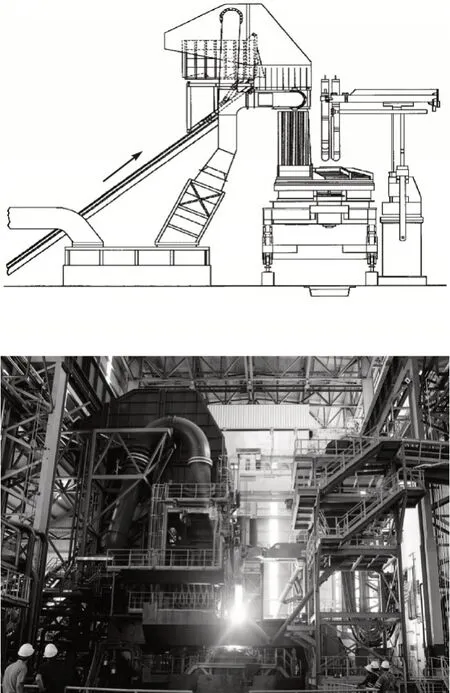

竖式电弧炉在炉盖一侧安装废钢预热竖井,电弧炉高温烟气自下而上通过竖井,与竖井内废钢进行对流换热,充分预热废钢(见图2[12])。竖式电弧炉于20世纪80 年代末开发并逐渐推广,并经历普通竖炉(SF)、手指式竖炉(FSF)和双炉壳竖炉(DSF)三个发展阶段[11],分别能够实现50%废钢预热、100%废钢预热和最短的非通电时间(一电两炉)。首座普通竖炉、手指式竖炉、双炉壳竖炉,分别于1992 年在英国Co-Steel Sheerness投产、1995年在墨西哥Hylsa投产、1993年在法国Unimetal Gandrange 投产。中国首次引进的90 t 普通竖炉于1995 年投产,珠江钢铁厂、安阳钢铁集团分别于1998年、1999年引进150 t、100 t手指式竖炉。

图2 竖式电弧炉技术概念及工程应用

竖式电弧炉的主要优点:①废钢最高预热温度800 ℃,节电50~70 kW·h/t;②缩短冶炼周期,节省8~10 min/炉;③废钢作为烟气初始过滤器,吸附少量铁尘颗粒回到电炉,金属收得率提高约1.5%。但是,由于纵向布置,要求厂房高度高;废钢在竖井内预热温度较高,易粘结手指;重型废钢易砸坏手指,导致漏水,维护量较大等显著问题,老式的竖式电弧炉现已逐步退出市场。

2.3 Consteel电弧炉

Consteel电弧炉由美国Intersteel技术公司(1995年并入意大利TECHINT 公司,现为TENOVA)从20 世纪70 年代着手开发,并于1987 年在美国Nucor 公司进行工业试验,试验成功后,于1989年在美国Charlotte steel投产第一座54t Consteel 电弧炉。Consteel 电弧炉是世界上已证明可灵活使用金属原料、最早实现连续加料和留钢操作的废钢预热电炉。中国西宁特钢与贵阳特钢从 TECHINT 引进 60t Consteel 电弧炉,并于 2000 年投产。

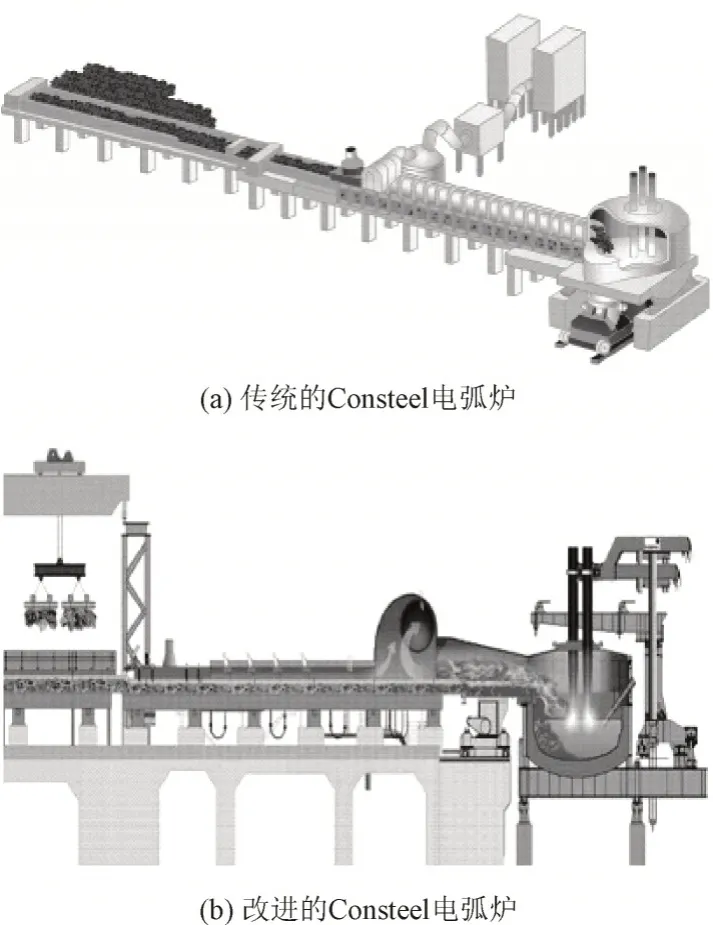

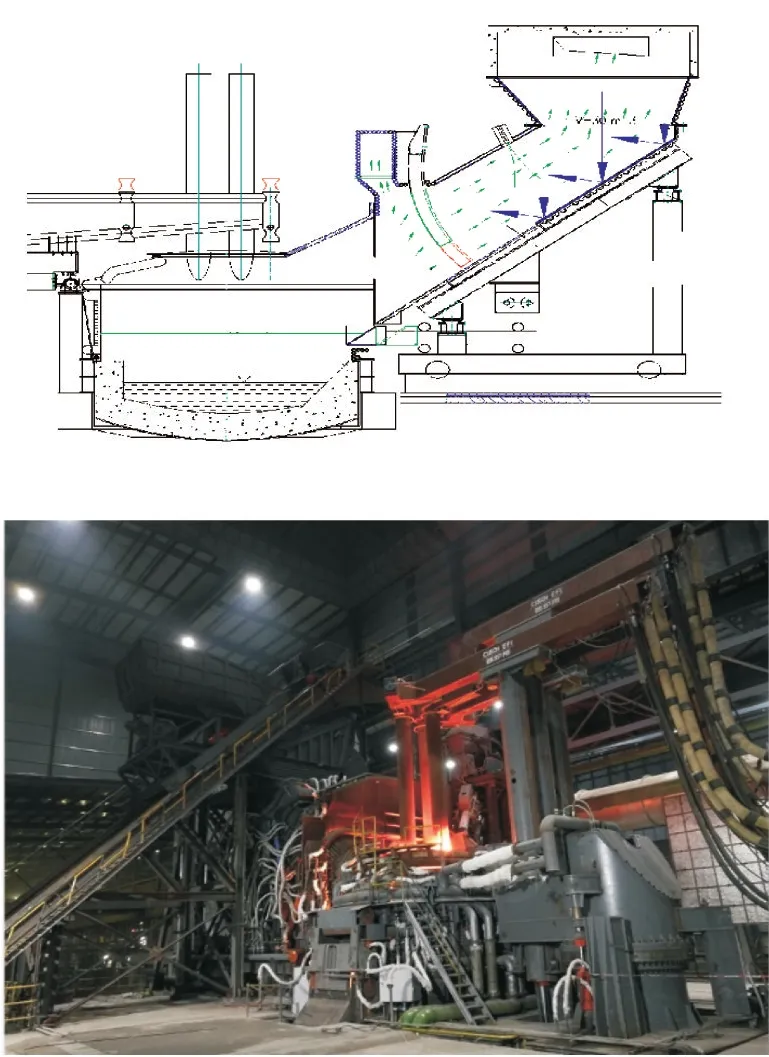

Consteel电弧炉主要由炉料连续输送系统、废钢预热系统、电炉熔炼系统、燃烧室及余热回收系统等四部分组成(见图3)。在连续加料的同时,利用炉子产生的高温烟气对废钢进行连续预热,预热温度可达200~300 ℃,过程实现废钢连续加料、连续预热及连续熔化,电弧加热熔池、熔池熔化废钢[3]。

图3 Consteel电弧炉技术概念

Consteel 电弧炉的主要优点:①保持留钢操作,实现连续加料、连续预热、连续熔化,废钢预热温度400~600 ℃,节电约30~60 kWh·t;②留钢埋弧冶炼,降低闪变及噪音;③减少烟尘排放量,提高金属收得率约1%~1.5%;④减少非通电时间,缩短冶炼周期,提高生产率。主要缺点:①仅表面废钢得到预热,废钢预热不充分;②系统占地面积大,车间布置不够紧凑;③预热通道漏风量大;④预热废钢后烟气中含二噁英等有毒气体。图3为具有不同类型连续加料系统的Consteel电弧炉,相较图3(a)传统Consteel,图3(b)Consteel Evolution可稳定控制烟气温度,能在最大限度预热废钢的同时有效抑制二噁英产生。Consteel电弧炉在废钢预热和节电效果上虽不及竖式电弧炉,但由于设备高稳定性及可靠性受到使用者的青睐,在国内外得到较好的推广应用,成为目前主流的废钢预热电弧炉。

2.4 EcoARC电弧炉

EcoARC 电弧炉是日本SPCO 开发的高效环保废钢预热电弧炉,首座EcoARC电弧炉(70 t)于2001年在日本Kishiwada Steel 投产,截止目前,已在日本、韩国、泰国投产6 座。2019 年,中国本钢集团首次从SPCO 引进2座EcoARC电弧炉,并计划于2020年投产。

EcoARC 电弧炉,包括熔融炉和预热室,预热室强固连接到熔融炉。废钢装入连接在炉壳上的“竖型”预热室中,利用高温烟气预热废钢。预热室与炉体紧密连接,防止空气渗入炉内,实现密闭化操作(见图4)。

图4 EcoARC电弧炉技术概念及工程应用

EcoARC 电弧炉的主要优点:①实现100%废钢预热,预热温度可达850 ℃,节电约150 kW·h/t;②有效抑制二噁英,排放低于0.1ng-TEQ/m3(标准);③准密闭炉,减少烟尘排放量,提高金属收得率约1%~1.5%。主要缺点是由于炉体体积较大、竖井无法分离、耐材在线更换等原因造成设备维护困难,投资成本较高。

2.5 Quantum电弧炉

Quantum 电弧炉是由德国西门子奥钢联研发的高效节能废钢预热电弧炉(2015年SIEMENS与日本MHI合资成立PRIMETALS,进行Quantum 电弧炉技术推广),继 2014 年在墨西哥 Tyasa 投产 1 座 100 t 电弧炉、2018年在孟加拉国投产1座80t电弧炉[13],PRIMETALS积极开拓中国市场,2017年至今,先后与桂林平钢、河南亚新集团旗下鼎盛钢铁、长峰钢铁、福建金盛兰集团旗下3 家子公司(武汉顺乐、郎溪鸿泰、河源德润)、桂鑫钢铁、梧州永达共8家民营钢铁企业签订10座(9座100t 级及以上)Quantum 电弧炉合同。2019 年初,金盛兰集团落户广东省云浮市,年产800 万吨的短流程优特钢项目也将计划引进Quantum电弧炉。

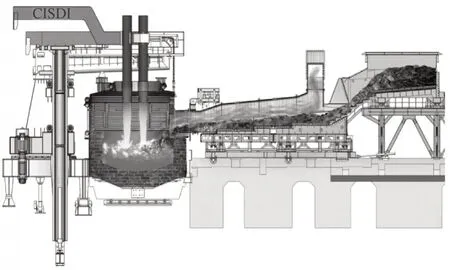

Quantum 电弧炉通过安装在炉顶的废钢提升机提升倾动料槽进行废钢装料操作,废钢料槽由已在废钢料场提前装好的矩形废钢料篮自动装满,废钢装料操作全自动进行(见图5[14])。废钢连续预热系统在热循环期间利用炉内高温烟气,实现100%废钢均匀预热。其独特性在于:具有高效率的炉料连续预热系统、新型连续加料系统、出钢时下炉壳单独倾动系统、加料和出钢均不断电系统、FAST无渣出钢系统[15]。

图5 Quantum电弧炉技术概念及工程应用

Quantum 电弧炉的主要优点:①生产率高,冶炼周期33 min;②能耗低,实现100%废钢预热,吨钢电耗约280~300 kW·h/t;③环境友好,减排温室气体30%,降低粉尘排放;④自动化程度较高,从废钢装料到出钢,几乎实现全自动运行。Quantum 电弧炉在降低电耗有一定优势,但需要大量天然气对废气进行补燃,鉴于目前仅2座投产业绩,其手指系统的稳定性还需进一步确认。

3 中冶赛迪自主开发废钢预热电弧炉

我国炼钢工艺长期由以高炉—转炉为主体的“长流程”主导,电弧炉短流程炼钢研发相对薄弱,并从20世纪90 年代开始,陆续引进国外废钢预热技术,自主研发的废钢预热技术鲜有报道。中冶赛迪从2008年开始,在电弧炉生产工艺流程及核心装备自主创新方向进行深入研究,自主开发两套不同类型的废钢预热电弧炉,分别为CISDI-GreenEAF 和CISDI-AutoARC,并于2018年4月同时热试投产。

3.1 CISDI-GreenEAF

CISDI-GreenEAF 结构上区别于全球现有的各类废钢预热电弧炉,基于独特的电弧炉侧顶斜槽加料技术(Top-Side-Chute),利用斜槽内物料运动速度的水平分量把废钢加到接近电炉中心(Focus to Arc),改善现有废钢预热电炉冷区问题,提高电弧炉热效率以及生产效率,结合废钢预热烟气温度调节技术,实现低成本环保生产(见图6)。

图6 CISDI-GreenEAF技术概念及工程应用

CISDI-GreenEAF的主要关键技术:

(1)全自动密闭加料技术:采用斜轨料车自动上料技术,多批次小批量装料(4~5次加料),配合大容量留钢操作和废钢预热技术,降低冶炼过程对电网的冲击,缩短冶炼周期。加料为全密闭方式,在加料口配合除尘口开度控制,保证加料时粉尘和烟气最小溢出;加料时无需打开炉盖,解决开盖加料大量热散失的问题;降低生产过程粉尘排放,提高金属收得率1%~2%。

(2)穿透式废钢预热技术:采用电弧炉侧顶斜槽加料技术,在废钢预热室与电弧炉本体的接口侧设置挡料齿耙,实现隔挡废钢或控制落料。电弧炉加料过程中,挡料齿耙处于闭合状态,将废钢隔挡在预热室,高温烟气经挡料齿耙穿透预热室中的废钢,实现100%废钢预热。电弧炉侧顶斜槽加料,通过控制落料点改善密闭加料过程中物料堆积在一侧造成的冶炼冷区问题,使电弧加热更加均匀,提高电弧加热效率。

(3)高效节能数字式智能电极调节技术:中冶赛迪自主开发的DMI-AC 电极调节系统,基于智能化动态过程控制和能源输入最优化目标控制策略,具有最佳工作点的自动调整的功能,提高电能利用率;DMI-AC电极调节系统电气响应时间<60 ms[16],达到国际领先水平,极大提高电弧燃烧稳定性。配合CISDI自有的短网平衡设计以及大功率供电技术,穿井期电流波动率<33%、熔清期电流波动率<14%。

3.2 CISDI-AutoARC

CISDI-AutoARC 采用阶梯分料和废钢预热技术,缩短冶炼周期。其中,废钢阶梯分料技术是中冶赛迪独有专利技术,在中国和欧盟都获得专利授权,能够大幅度提高废钢分料速度、废钢输送速度,有效提升废钢加入速度,提高生产效率。

CISDI-AutoARC的主要关键技术(见图7、图8):

图7 CISDI-AutoARC技术概念

图8 CISDI-AutoARC工程应用

(1)阶梯分料及快速连续加料技术:独特阶梯构造设计,保障高堆料的废钢自动分料摊薄,分料效果好;实现振动连续可控加料,废钢激振式自动落料于冷区,电极无需提升,连续送电加热,加快生产节奏。预热段倾斜3°~4°,废钢输送速度是传统水平加料设备1.3~1.4倍,输送能力达8 t/min。

(2)涵道阶梯式废钢预热技术:预热段阶梯式设计,废钢在激振输送的同时自动翻滚,增大废钢换热面积,提高热交换效率,改善传统水平加料系统仅废钢表层预热,废钢预热更充分,预热效果更好。配合高效二次燃烧系统,强化高温烟气流在废钢料层的渗透性,进一步提高废钢预热效率及高温烟气余热利用率。

(3)二噁英抑制技术:采用抑制二噁英生成的高温烟气急冷技术,穿透型废钢预热+高温烟气分流实现烟气温度控制800~900 ℃,利用成本较低的高温烟气急冷技术(800~900 ℃迅速降低至200 ℃),从源头消除二噁英。现场测量结果表明,二噁英能控制到0.1ng-TEQ/m3(标准),满足国家和欧盟排放标准。

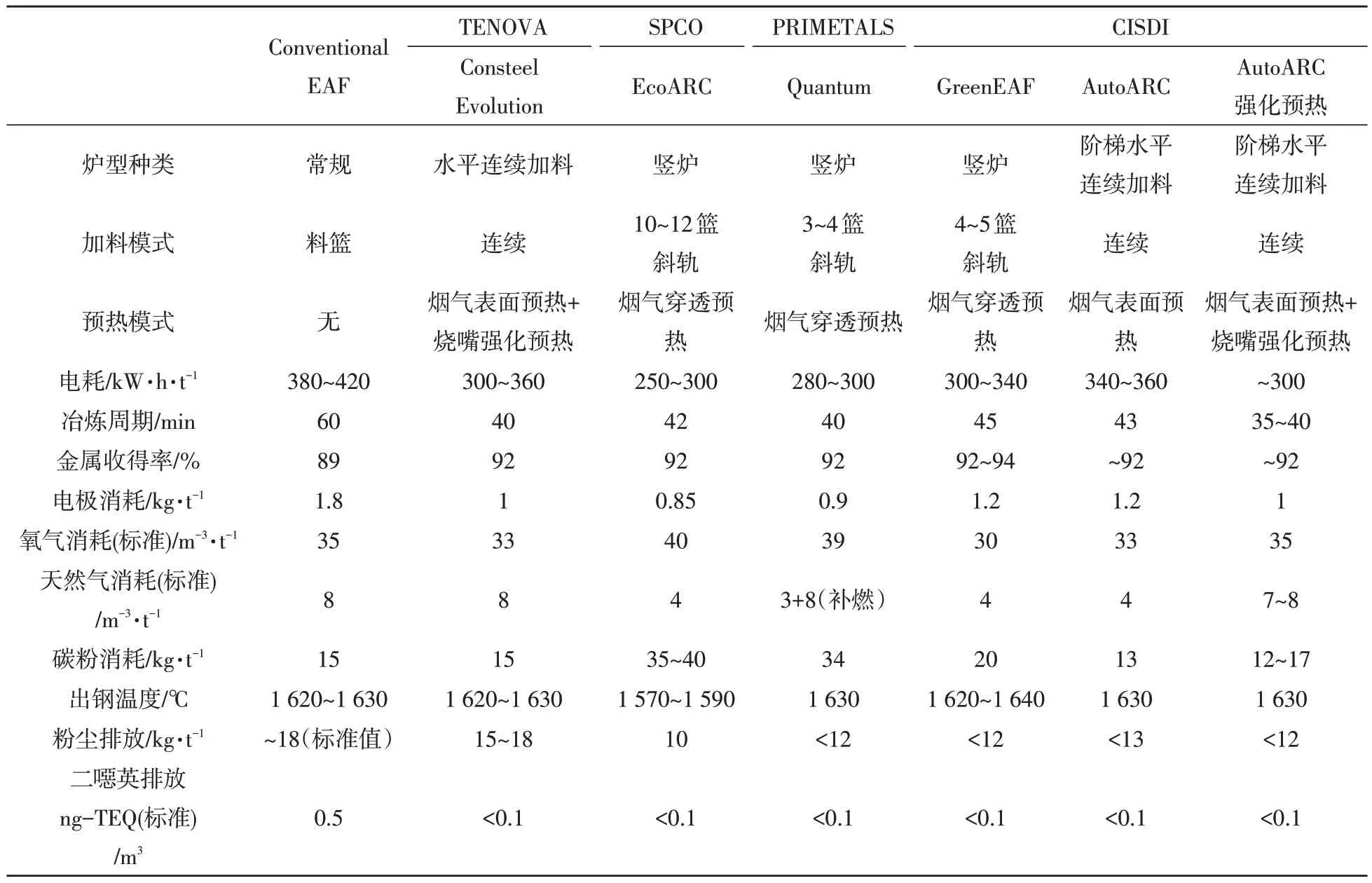

CISDI-GreenEAF、CISDI-AutoARC 与前述国外典型废钢预热电弧炉技术特征及指标对比见表2。

从表2可以看出:

(1)目前工业应用的废钢预热电弧炉,主要以国外技术为主。按加料方式,可分为以Consteel、CISDIAutoARC 等为代表的水平连续加料式,以EcoARC、Quantum、CISDI-GreenEAF等为代表的竖炉式,且在节能及减排上较传统电弧炉有较大的优势。

(2)水平连续加料式废钢预热电弧炉虽然在废钢预热、节电效果、金属收得率改善上不及竖炉式废钢预热电弧炉,但由于设备高稳定性及可靠性,综合能耗和运行成本更经济,受到使用者的青睐,在国内外得到较好的推广应用。

4 结论与展望

中国“十三五”《钢铁工业调整升级规划(2016—2020年)》指出:加快发展循环经济,按照绿色可循环理念,注重以废钢为原料的短流程电炉炼钢的发展。目前,我国电炉钢产能占比较低,2018 年预计为11%~12%,远低于发达国家美国(62%以上)及世界平均水平,预计到2035年,中国以废钢为原料的电炉钢产能占比将达到55%[17],中国短流程电弧炉炼钢将大有可为。

中国钢铁行业的工程公司和研究机构应致力于短流程炼钢工艺和设备关键技术方面的研发,形成拥有自主知识产权、独创性的关键技术,逐步比肩甚至领先国际先进水平,积极在短流程炼钢迅猛发展的时代占据一席之地,助力中国钢铁工业高质量可持续发展。

表2 各种炉型技术特征及指标对比

绿色发展、节能减排成为新常态,电弧炉烟气余热利用成为行业关注热点,也是电弧炉炼钢技术中的重要节能减排措施。国内外电弧炉废钢预热技术已取得显著成效,不仅大幅节约能源,而且有效提高生产效率。新建电弧炉应充分考虑采用废钢预热技术,以利用余热资源,降低消耗,减少成本,提高生产效率。