挥发性有机物(VOCs)治理技术及其研究进展

关 昱 施建中 张明锦 陈培华 吴 江

1.上海电力大学能源与机械工程学院;2.大航控股集团节能环保科技股份有限公司

0 引言

不同行业关于VOCs有不同定义,其中美国材料实验协会将VOCs定义为,任何参加大气光化学反应的有机化合物统称为VOCs[1]。美国EPA将VOCs定义为,除CO、CO2、H2CO3、金属碳化物、金属碳酸盐和碳酸铵外,任何参加大气光化学反应的含碳化合物[1]。世界卫生组织对总挥发性有机化合物(total volatile organic compounds,TVOC)的定义为熔点低于室温而沸点在50℃~260℃之间的挥发性有机化合物的总称[2]。基于以上不同行业对VOCs的定义,将VOCs分为物理和化学两类。

我国将VOCs定义为:VOCs是在101.3 kPa标准大气压下,任何沸点低于或等于250℃的有机化合物。根据其沸点分为:极易挥发性有机物、挥发性有机物、半挥发性有机物等[3]。

1 VOCs的来源及其危害

VOCs来源主要包括:自然源和人为源。自然源是指因为自然因素导致的VOCs的排放,如火山喷发、森林火灾等。人为源是指由人类活动所造成的VOCs排放,主要有工业源、交通源、生活源等[4]。其中工业源为主要的人为源排放,可将VOCs的产生源分为:VOCs的生产、储存和运输、以VOCs为原料的工艺过程和含VOCs产品的使用和排放这四个大类[5]。其中VOCs的生产主要涉及石油炼制、石油化工和基础化学原料制造行业:储存和运输过程主要涉及仓储和物流行业;以VOCs为原料涉及的行业主要有油墨、涂料、有机材料等的生产过程;而含VOCs产品的使用和排放涉及的行业包括纺织印染、制造合成革、制造塑料制品、印刷、汽车喷漆、汽车尾气和家具制造等行业[6]。

随着经济的持续发展,重点区域、典型行业污染非常突出,对照国家、区域的综合性标准,实际都未严格实施VOCs控制。近年来,重点城市开始实施VOCs的控制,将VOCs的治理纳入大气污染防治规划,VOCs面对的政策和压力不断增大,VOCs的治理迫在眉睫,亟需出台相应措施进行治理。

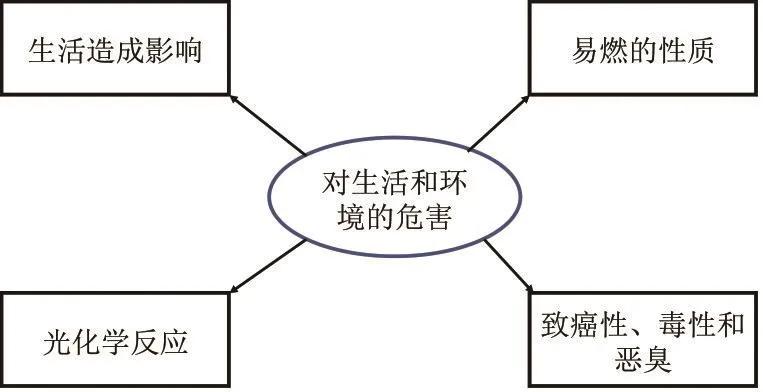

VOCs具有较高的挥发性,在常温下易生成VOCs气体,从而对人类健康和环境造成极大的危害。随着VOCs的排放量不断增加及人为源的多样性造成了VOCs排放的多样性,导致VOCs危害的多样性。图1为VOCs对生活生产造成的危害。其主要危害如下:

图1 VOCs危害的多样性

(1)VOCs具有较强的刺激性气味,对人们的生活质量造成严重的影响。

(2)VOCs多半具有光化学反应,在太阳光照射下,容易发生光化学烟雾事件,即VOCs与大气中的氮氧化物反应生成二次污染物,如臭氧等,从而增加臭氧的浓度,对人体健康造成一定的危害,同时对农作物的生长产生严重的影响。

(3)一些VOCs具有易燃的性质,在空气中遇到明火或静电会发生一定的火灾。在生产过程中由VOCs造成的火灾事故时有发生,尤其在石油化工、生化企业等发生的可能性较大。

(4)VOCs具有致癌性、毒性和恶臭等性质。苯系物最为突出,如:烯、含氯有机化合物和含氮有机化合物等。

2 VOCs的控制对策及国内外研究

针对VOCs的治理,国家与地方相继出台一系列政策和法规,其中包括新版《大气污染防治法》和《环境保护税法》。行业法规有《石化行业挥发性有机物综合整治方案》、《工信部关于石化和化学工业节能减排的指导意见》、《江苏省挥发性有机物污染防治管理办法》等行政法规;以及国家出台的《挥发性有机物污染防治技术政策》等实施细则。一系列政策和法规的出台为VOCs的治理提供了重要措施,有效减少VOCs的排放,为生活和生产过程提供了健康的环境。

3 处理VOCs的可行技术

3.1 回收技术

VOCs回收技术主要有吸附、吸收、冷凝和膜分离等技术。

1)吸附法

吸附法是利用废气污染物与多孔吸附剂接触,被吸附剂所捕集。常见的吸附剂有活性炭、沸石和硅胶等。通常,吸附技术和脱附技术联合使用,实现可靠的净化和回收。吸附法主要应用于VOCs的末端处理技术,适用于低浓度、高通量VOCs的治理,同时吸附可以通过脱附回收VOCs。吸附回收技术不断创新和完善,运行成本较低,应用范围较广,成为目前较为成熟的技术。吸附法被广泛应用于各行各业,如汽车喷漆、制鞋业、电路印刷板等。Mitsuma Y等[7]开发出制造蜂窝轮新方法,研究表明用石棉作为粘合剂后比没有石棉时的吸附率高1.6~3.2倍。

2)吸收法

吸收法主要是利用废气中VOCs与一些液体的相似相溶性原理来达到净化VOCs的目的。液体吸收法主要应用于大气量、中等浓度VOCs废气的处理[8]。但吸收法存在一定的局限性,吸收液难以选取,吸收的范围有限,只能吸收单一的VOCs废气处理,吸收之后的吸收液需要进一步处理,防止二次污染,处理费用较高。近年来,研究者根据环糊精对有机卤化物进行研究,开发出无毒、不产生二次污染的吸收剂,同时解吸率高,可达到反复使用的目的。

3)冷凝法

根据不同VOCs在不同温度下具有不同的饱和蒸汽压力,因此利用气体达到一定的温度,可以使处于蒸汽状态的污染物冷凝,形成液体,达到VOCs从废气中分离出来的目的,即为冷凝法[9]。冷凝法可通过以下两种方法实现:(1)定温条件下,改变压力,使VOCs冷凝温度降低,达到脱除效果;(2)定压条件下,改变温度,使VOCs被除去。通过冷凝法净化VOCs气体可以得到较纯净的气体,净化效率高。根据冷凝法原理,冷凝温度越低,其净化率越高,通常冷凝法与其他末端处理技术相结合,能极大提高净化效率,也提高经济效益。

4)膜分离法

膜分离法是利用气体透过膜的速度不同,从而使气体选择性透过,达到混合气体的分离效果。膜分离法通常应用于高浓度VOCs气体的去除,具有高效节能、操作简单和回收率高等特点,同时不易产生二次污染。其缺点是预处理费用高、使用时间短等,致使膜处理工艺使用率低。

3.2 分解技术

VOCs气体去除分解技术主要有燃烧、光催化、等离子体和催化氧化等方法,主要是直接破坏VOCs的结构,彻底消除VOCs气体污染。

3.2.1 燃烧法

燃烧法是利用化学反应将VOCs分解为CO2和H2O,适用于浓度高,成分复杂的VOCs的废气。燃烧法分为直接燃烧法和催化燃烧。直接燃烧法主要应用于燃烧时热值较高的VOCs的气体,因散向环境中的热值可以补充VOCs所需的温度,使燃烧得以进行;催化燃烧是指VOCs气体在催化剂条件下进行反应,使VOCs气体在较低温度下发生催化氧化分解。常用的燃烧催化剂有贵金属单质,如铂、铅等。这类催化剂通常负载在载体上,进行脱除VOCs气体。由于贵金属单质对催化燃烧的活性受各种因素的影响,而且,贵金属资源短缺和价格昂贵等制约了贵金属作为催化剂的使用。近年来,研究发现,过度金属氧化物,如氧化钴、二氧化锰和氧化铜等可作为VOCs催化燃烧的催化剂,对VOCs的脱除具有良好的效果。

3.2.2 光催化法

1972年,Fujishima和Honda[10]发现催化剂TiO2在光照下可以使H2O发生分解,从而开启光催化的时代。光催化原理主要为:光催化材料在光照下,激发电子和空穴的分离,电子从价带跃迁迁移到导带,这些高能电子会与催化剂表面的吸附氧作用形成超氧自由基,而失去电子的空穴会与H2O作用为羟基自由基,VOCs在羟基自由基的作用下逐渐分解。目前,光催化材料主要以TiO2为材料进行改性,利用太阳能可见光实现VOCs的降解,VOCs的降解是一种应用广阔的技术[11]。光催化适合应用于室内空气净化,而不能迅速处理排放量较大、含有VOCs较多的工业废气。

3.2.3 等离子体法

等离子体技术是指使用等离子体氧化VOCs的技术,其基本原理是通过放电产生大量羟基自由基和活性氧自由基等活性物种,这些活性物种与VOCs物种相互作用并发生氧化反应,从而实现VOCs的分解。这种方法与光催化法相同,可在室温进行,并且由于氧化VOCs所需的等离子体是人工产生,可满足VOCs排放量较大情况下的处理需求。目前此技术应用的研究很多,然而实际应用尚未成熟,存在的最大问题为处理后的气体中存在NOx、有机小分子和诸多自由基物种等副产物,对环境造成二次污染[12,13]。

3.2.4 催化氧化法

VOCs的催化氧化是VOCs和O2在催化剂的作用下发生的氧化反应,是典型的气一固相催化过程。其中,催化氧化法应用的关键在于选择合适的催化剂体系,从而高效处理含有VOCs的废气。一般来说,常见的催化剂体系有贵金属和过渡金属氧化物催化剂。

3.3 热催化

光催化技术在室温光照下进行非常有效,但是在光照的同时存在热效应,在光催化过程中随着温度的升高伴随着热效应。Fu等[14]研究表明,高强度紫外线所产生的能量一部分是通过产生紫外线来转移,其余能量则是产生热。如果催化剂的温度足够高,对于光催化剂进行贵金属负载则会引发热催化反应。热催化是在催化剂与VOCs气体在燃点温度下相结合,进行催化氧化反应达到净化的目的。贵金属在热催化氧化方面具有良好的前景,它可使烃,醛,酮,酸等有机物蒸汽及CO在较低温度下完全氧化为CO2和H2O,且具有活性高、耐高温、不易中毒、使用寿命长、使用对象广泛等优点。如活性炭负载Pt,Pb在汽车尾气(主要组分为:CO,未燃烧烃类,苯,甲醛,丁二烯,NOx)净化上的应用。将纳米贵金属组装到光催化剂表面,可以吸附光催化反应的中间产物,并将其热催化氧化为CO2,从而有效抑制光催化降解过程中间产物引起的催化剂中毒失活。Ma等[15]通过浸渍法进行热催化反应,结果表明该催化剂在无光条件下所发生的热催化反应对于CO的转化有很好的效果,并且CO的转化率随着温度的增加而增大。Wang等[16]通过湿法浸渍制备出Pt/TiO2/Al2O3复合催化剂,结果表明复合催化剂在无光条件下的初始浓度是甲醛的转化率为95%。热催化反应在挥发性有机气体中广泛应用,对VOCs的脱除起到良好的作用。除此之外,催化剂的加入极大提高中间产物的分解,提高催化活性,对VOCs的去除起到很好的作用。

3.4 新型技术

根据VOCs的特性,采用新型的协同催化氧化吸附技术。飞灰作为工业的副产品,在很大程度上被浪费掉,但由于其具有良好的吸附催化性能,可以进行挥发性有机物的脱除。这样既达到资源循环使用,也有利于脱除挥发性气体。采用催化-吸附联合脱除,可以极大提高VOCs的去除效率。

4 结论

VOCs的脱除是根据其理化特性决定的,不同行业挥发性有机物(VOCs)的脱除各有特点。在未来VOCs的去除应采取联合脱除技术,使各技术发挥自身的优点,相互协同克服个自的缺点,在提高脱除效率的同时减少二次污染。除此之外,在利用各技术协同脱除中,应优化各技术的费用,达到最大程度的经济合理化。