某型发动机外调节片故障探讨

周密乐 康小波

(长沙航空职业技术学院,长沙,410000)

文 摘:统计外调节片故障情况,针对其结构、装配功用方面的特点,分析外调节片上的支座和小轴常见故障形成原因并制定排除方法,为外调节片修理及工装设计提供思路。

外调节片 (如图1所示)属于某型发动机尾喷管 (如图2所示)上一个部件 (16片/台),由于其位置处于机身之外,所受冲击力较大,因此容易产生故障。某型发动机尾喷管为收敛—扩张式喷管,即带外调节片的超音速全态可调喷管。喷管包括亚音速收敛喷管、喷管超音速部件、喷管出口截面调节机构及带弹性元件的外调节片。

图1 外调节片

1 故障情况统计

外调节片和弹性元件都是机身的延伸部分,它们保证机身和喷管的平滑过渡,使气流均匀流过机身尾部,降低飞机尾部阻力。尾喷调节片由16块外调节片和16块密封片组成,如图2所示。外调节片前端与横撑铰接,后端通过凸耳搭放在扩散段调节片尾端外侧的槽沟中。密封片插入外调节片中部的槽中。每个外调节片的中部固定有一个气压作动筒,如图3所示,通过拉杆将外调节片和活动摇臂相连。外调节片的尾端固定有一个喷管出口最大截面限制器,限制器相互连成一个环形。弹性元件有32块,每块弹性元件用两颗螺钉固定在活动承力环上,弹性元件前部插入机身,后部搭在外调节片上。活动承力环通过16根拉杆与横撑相连,当外调节片收扩时,通过弹性元件带动活动承力环也前后运动,弹性元件和外调节片上的气动力负荷通过活动承力环和拉杆传到横撑及加力燃烧室壳体上。

图2 尾喷管

图3 气压作动筒

从所修理的30台某型发动机统计来看,发现有87%的外调节片常出现表1中所列出的故障。

从结构上分析:外调节片自身是一个由多种零件构成的组件,它由26个铆钉将两片钛合金铆接而成。从剖切实物上看,外调节片上有3个支座,在支座上有两种销轴,一个较深的销孔,用于固定16个最大截面限制器[1]。在端头上还有两个球型接耳,在中间隔层铆钉孔内还装有特种垫圈,如果在更换铆钉时,忽视了垫圈的存在,那么掉在中间隔层的垫圈将视为多余物从而将报废整个外调节片。

从装配功用上分析:一台发动机上装有16件外调节片,它们以柔性方式相连,每一件分别与超音速调节片 (滚轮装在外调节片的小轴上,轴装在超音速调节片滚道上)相连接,同时它还分别与拉杆、外密封片、横梁相连接,并借助偏心轴达到间隙要求,外调节片的支座与超音速调节片的支座在装配时要保证零间隙。如果装配外调节片时,有某一处的间隙不符合工艺要求,极易导致出现表1中所列出的故障。

表1 外调节片常见故障

2 故障原因分析与故障排除

2.1 外调节片支座故障分析与排除

2.1.1 故障分析

从结构上看,外调节片支座与超音速调节片限动块在装配中要求零间隙,其目的是为了使超音速喷口的协调动作直接传递到每一个外调节片上,使外调节片所反应出的动作同步协调,这样使每一个过程不会导致累积误差,从而得到准确的联动机构。从另一方面,由于每一片外调节片与每一片超音速调节片一一对应。如果有一处连接有误差就将导致超音速调节片上的限动块与外调节片上的支座不能正常贴合,而导致严重磨损。

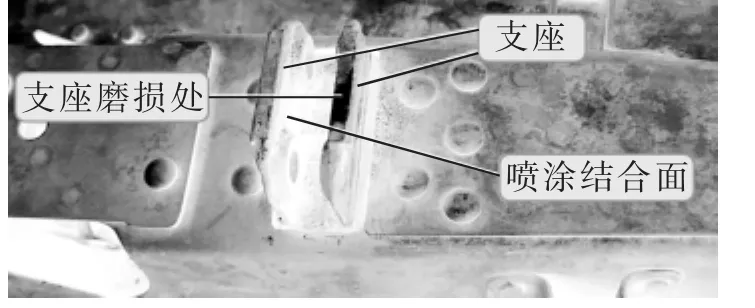

从材料功用上分析,外调节片上的支座的材料是高温合金[2]。为了保证表面具有一定的耐磨性,在工艺中对此两个支座的内表面结合面进行了爆炸喷涂,结合面如图4所示,但为了保证贴合性,所以在工艺规程中只喷涂薄至0.005mm~0.01mm特殊材料,而16件外调节片与16件外密封片所围成外部圆环,要求必须协调同步,且每一片都承受着很大的冲击力,如果有一片不同步,则将会发生滞后现象,从而造成零间隙的支座严重磨损。

图4 调节片上的支座

2.1.2 故障排除

从外调节片支座的材料和装配上分析后,我们先从材料的熔合性入手,从练兵机上进行试修。对支座进行堆焊,进行反复测试后选用特种材料来进行堆焊,能达到原有的材料性能。为了保证工艺要求 (支座高度达21.5mm),将堆焊进行修磨,满足工艺要求后,再进行爆炸喷涂。

具体操作方法如下:①对外调节片支座进行故障检查,要求当外调节片上的支座 (尺寸21.5mm)磨损小于20.9mm时,堆焊并进行爆炸喷涂[3];②进行修理时先打磨磨损部位,保证氧化皮全部排除干净;再用酒精清洗待焊处,并在空气中干燥10min~15min;③对磨损处进行全氩堆焊,并打磨表面焊瘤,使之与原基体平齐,保证打磨余量不小于1mm;④进行试装配,保证装配工艺中零间隙的要求;⑤爆炸喷涂:对表面进行爆炸喷涂耐磨涂层,恢复表面修理质量。

2.2 外调节片小轴松动故障分析与排除

2.2.1 故障分析

从外调节片上的小轴剖切实物上看,后支座上固定着一个沿着小轴 (如图5所示)径向倾斜角度方向插入的直径3mm的一个销轴 (如图6所示),使其牢牢固定在后支座上。小轴采用了高温合金材料,为了保证它与滚轮 (如图6所示)有一定的耐磨性,此材料有渗铝工艺要求。

图5 外调节片小轴

图6 外调节片销轴和滚轮

从工艺上分析,外调节片上的小轴不仅是光轴,为了便于修理,在小轴的径向偏心部位加了一个半圆槽,以便装配安装侧边的直径为3mm的销轴,销轴的作用是用来固定小轴,避免小轴转动。小轴的两端安装着两个滚轮,而滚轮要求能在超音速调节片的沟槽内活动,从而实现扩散段调节片的同步移动,改变喷管出口面积。从装配原理上分析,它不能使滚轮卡死,必须保留0.5mm的间隙。

2.2.2 故障排除

首先,对外调节片上的小轴松动的进行故障检查,要求外调节片上的小轴松动时铆紧。随后对其进行修理,具体方法如下:①把收口器的铣扁部位夹持在虎钳上;②将外调节片上小轴的一端插入收口器的孔内;③用带有滚花的收口器插入外调节片上小轴的另一端;④用钢榔头敲击收口器的端头,使其铆紧小轴 (允许反方向铆紧)。

2.3 外调节片小轴尺寸超差故障分析与排除

2.3.1 外调节片小轴尺寸 (8±0.1)mm超差故障分析

从装配角度分析,超音速调节片后端的外侧有一条槽沟,外调节片上的小轴在槽沟中移动,限制喷管超音速部分出口截面面积。另外,在每一片外调节片的小轴装有两个滚轮,小轴与滚轮在超音速调节片的沟槽中,随着喷口运动小轴与滚轮在超音速调节片的沟槽中同步运动。因此导致小轴的尺寸磨损超差。

2.3.2 外调节片小轴尺寸 (8±0.1)mm超差故障排除方法

首先对尾喷管外调节片上小轴尺寸(8+0.1)mm磨损超过7.1mm时,进行堆焊。然后进行修理:打磨磨损部位,保证氧化皮全部排除干净。用酒精清洗待焊处,并在空气中干燥10min~15min。氩弧焊焊修;再用R规对比,修磨小轴尺寸进行故障检查,保证与主体光滑过渡。最后按工艺要求的尺寸进行试装配,保证修理质量并符合装配要求。

任何零件都有一个磨合阶段,原位装配的产品最佳。首先从源头抓起,在每分解一台发动机尾喷管组件时,按原台原位做好标记,在装配时要求检验员严格执行过程检验,小零件一对一交接单按配套目录进行数量检验,每步工作完成后认真填写质量控制卡,以确保责任到人,落实到位。其次,更换外调节片小轴的工装考虑了多种方案,从力学角度分析,外调节片上的小轴工作情况所受冲击力较大,因此小轴松动、磨损导致尺寸超差现象故障很多;从剖分实物上分析,小轴的固定是靠另一个销轴斜插而入,并且为了连接牢固,还将小轴的部分钻掉,这样处理,对更换小轴带来困难。为了不影响生产进度,保证产品质量,对小轴的修理提出了多种修理方案,在不更换小轴的前提下,一是解决松动的问题;二是保证小轴长度尺寸的问题;三是设计角度准确的工装对小轴进行更换。通过反反复复的多次试制、试验,目前已经完成了前两个方案,第三方案正在实验中。

该型发动机喷管与其他机型的尾喷管有着天壤之别。它是由千余种零组件构成,故障较多,其工作的最大特点就是必须保证各零部件具有良好的同步协调性。因此,作为操作者就必须严把质量关从细微处去发现问题,解决问题。