中原油田产出液预分水及短流程回注技术应用

杨东波 王清岭 陈洪杰

(中国石化中原油田分公司)

0 引言

目前中原油田集输系统污水回注主要采用产出液输至联合站,经处理后再返输回注的工艺流程;对于边远区块的污水回注多采用单拉方式。含油污水含有悬浮性固体颗粒物、硫化物、油以及有害微生物等,含油污水须经过处理,满足回注水质标准后才能回注。污水回注存在污水往返距离远、运行压力高、往返输送环节能耗高效率低的问题。虽然部分区块尝试采用二次沉降的简化处理工艺,但处理后的污水水质难以满足回注标准。结合生产实际情况,应用产出液预分水处理及短流程回注的处理工艺,不仅能解决传统污水回注处理规模大、输送距离长、回注水质不达标的问题,还能够满足中高渗或常压低渗区块回注水质要求。如果产出液预分水处理及短流程处理工艺增加膜过滤或其他精细过滤设备[1-3],处理后水质还能够达到低渗区块的回注水质要求。

1 区块选择

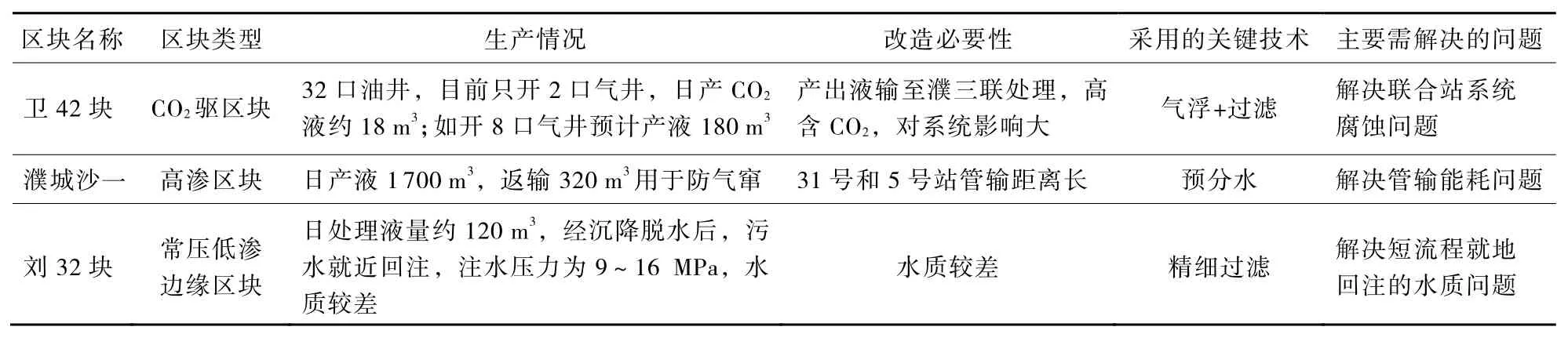

中原油田按单元区块渗透率及油藏类型共分75个中高渗区块,其地层压力为9.5~37 MPa;46个常压低渗区块,其注水压力在16 MPa以下。以上区块中,共有16个区块距污水站8 km以上。结合生产实际情况,中原油田优先选择了中高渗或常压低渗区块进行适合短流程回注的区块试验。在调研了3个区块的基础上,确定了刘32块为试验区块。这些区块对处理水质要求不高或注水压力较低,污水回注流程短,投资较少。区块调研情况见表1。

刘32块主要含油层沙一段、沙二段,其中沙一段油藏埋深2 970~3 250 m,孔隙度为8.4%~22.8%,渗透率变化范围为1.01×10-3~184×10-3μm2。沙二段油藏埋深3 350~4 000 m,孔隙度1.3%~14.5%,渗透率为0.04×10-3~40.2×10-3μm2。刘32块距附近污水站约20 km,属常压低渗边缘区块。

表1 中原油田短流程回注改造调研区块情况

刘32块目前生产情况为:刘16-2井等13口油井的含油污水管输或单拉运至刘32号简易污水处理站,每天处理液量约120 m3。经沉降脱水后,污水就近输至刘25-1井及刘36井增压注水点。站内污水处理系统只有自然沉降罐,工艺简陋,出水水质较差。

2 预分水及短流程回注技术应用

2.1 产出液预分水试验

取刘32块现场污水进行预分水处理试验,预分水处理后的污水含油量、悬浮固体含量、粒径中值等主要指标满足SY/T 5329—2012《碎屑岩油藏注水水质指标及分析方法》中规定的中渗油藏注水水质标准(含油量≤15 mg/L,粒径中值≤3 μm,悬浮固体含量≤5 mg/L)。若在此基础上增加膜过滤污水处理工艺,理论上可满足低渗区块水质要求(含油量≤6 mg/L,粒径中值≤1.5 μm,悬浮固体含量≤2 mg/L)。试验结果表明在该区块采用预分水工艺,技术上可行。试验数据见表2。

表2 刘32块产出液预分水处理前后水质主要指标

2.2 预分水装置设计

参考国内外斜管、网格、T型管等几种效果较好的预分水装置[4-9],通过分析油水分离影响因素,采用旋流、斜板聚结、过滤等技术,设计出一种双斜罐预分水装置,并确定了装置的罐体体积、斜罐倾角、适用压力和温度等相关技术参数。

2.2.1 油水分离影响因素分析

根据自由沉降理论,采出液中的机械杂质阻碍油珠和水滴间的聚并,使油水分离效果变差[10-12]。从油藏中采出的部分岩石碎屑和黏土颗粒、垢沉积物、腐蚀产物等机械杂质易吸附在油水界面上,阻碍油珠和水滴之间的聚并,使采出液油水分离效果变差。刘32块污水试验发现:当机械杂质含量由18 mg/L升至23 mg/L时,水相含油量由20 mg/L升至28 mg/L。

理论上采出水在沉降罐内的停留时间越长,沉降罐出水含油量越低。而实际生产中,采出水在沉降罐停留时间往往很短,因此,应在罐内设置螺旋挡板,加长液体运动路线,延长采出水停留时间,使油水充分分离。

2.2.2 预分水装置

通过分析油水分离过程,设计了斜罐“三段式”分离过程,提高重力分速度,更有利于油水的最终分离。

第一段:油滴沿壁面聚集与油膜连续流动除油。斜罐倾角的存在使油珠更易浮升到水相上方聚集,形成连续油膜,并不断聚并,实现油水分离。根据水力旋流理论,导流叶片是旋流产生切向速度的重要组成部分,切向速度对产生离心力起重要作用。在水相脱油区设置螺旋导流结构,可实现污水中油相和悬浮物的快速分离。

第二段:净水层沿壁面聚集与连续流动除水。倾斜面加速水相中油滴上浮,使水相下聚,朝下水口方向流动,使水相分离。

第三段:高界面与净水聚集,稳定脱后水质。油水界面与水出口之间的距离增加,减少了油水界面下降对出口水质的不利影响,稳定了脱后水质。

预分水工艺现场小试装置见图1。

图1 预分水工艺现场小试装置图

2.2.3 回注水质达标

为使预分水处理后水质达到回注标准,可增设过滤处理单元,提高污水处理效果。结合中原油田油藏物性特点及注水开发需要,中高渗区块采用了“双斜罐+旋流+常规过滤模块”技术方案,低渗区块采用了“双斜罐+旋流+膜过滤”技术方案。这些工艺组合,满足了不同区块回注污水的水质要求。

2.3 预分水及短流程就地回注现场试验

2018年10 月在刘庄32号站进行了现场预分水处理试验,日处理量为120 m3,进口压力0.12 MPa,试验周期5天。水质处理合格后就近输至刘16-1井及LC7井进行回注。

现场试验流程为产出液→缓冲罐→预分水装置(双斜罐+旋流+膜过滤)→出水→就地回注。预分水处理装置可分出80%的水,剩余油相由罐车拉运。从表3可知处理后水质含油量、悬浮物及粒径中值等主要指标基本满足了含油量≤6 mg/L,悬浮固体含量≤2 mg/L,粒径中值≤1.5 μm的回注水质标准。

表3 预分水装置现场小试试验结果

3 结论

(1)从区块的渗透率及油藏类型、输送距离方面综合分析,确定了中原油田适合短流程回注试验的区块,并对试验区块水质进行预分水试验,处理后水质可基本满足低渗油藏注水要求。

(2)从采出液中机械杂质、沉降时间方面分析了影响油水分离的因素,基于油水分离过程和水力旋流理论,设计出一套双斜罐预分水处理装置,并增设过滤处理单元。现场试验结果表明,预分水装置可分出80%的水;增设过滤处理单元后,水质满足了低渗区块的回注水质要求。