水处理工艺影响因素分析

于洋

(大庆油田有限责任公司第八采油厂规划设计研究所)

注入水水质的好坏直接关系到油田整体的开发效果和经济效益。针对大庆油田有限责任公司第八采油厂(以下简称采油八厂)污水处理中来水段、除油段、过滤段、加药段各节点工艺特点,采油八厂分阶段开展影响水质因素的调研分析,提出存在问题,制定技术对策,提升注水质量。

1 水处理工艺基本情况

1.1 建设现状

1.1.1 污水处理系统

采油八厂共有6座含油污水处理站,总设计规模为2.0×104m3/d,实际运行负荷为1.48×104m3/d。预计到2020年,三号联合站、四号联合站、五号联合站和六号联合站的污水处理站负荷率较高,将在后续产能建设中实施扩建。

1.1.2 地下水处理系统

采油八厂共有16座地下水处理站,总设计规模为4.87×104m3/d,实际运行负荷为1.275×104m3/d。随着污水量上升,地下水处理负荷逐步降低,需要优化供注水系统,实现区块间污水调配,停运低负荷水质站。

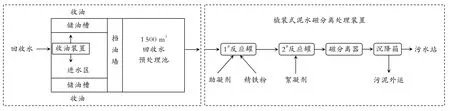

1.2 工艺流程

1.2.1 污水深度处理工艺

采油八厂所辖油田各区块分布零散,地层的空气渗透率差异较大。6座污水处理站采用三种处理工艺见表1,均满足大庆油田有限责任公司Q/SYDQ0605—2006《大庆油田油藏水驱注水水质指标及分析方法》中,针对不同区块空气渗透率(0.1~0.3 μm2和0.02~0.1 μm2两种)下达的油田注入水水质标准。

1.2.2 地下水深度处理工艺

16座地下水处理站采用两种处理工艺见表1,能够稳定达到水质标准。由于扶余油层空气渗透率低(<0.02 μm2),其中两座处理站在常规水质处理工艺基础上,增加了一级膜过滤。

2 水处理工艺影响因素分析

针对脱水系统来水和污水系统除油、过滤、加药等工艺特点见表2,分节点开展影响因素分析。

表2 脱水及水处理工艺各节点工艺设备和主要影响因素

2.1 脱水站放水

为保证污水处理系统平稳运行,降低处理难度,通过调研采油八厂脱水站放水含油指标规定70~150 mg/L。

2.1.1 脱水工艺存在问题

脱水站站外来液杂质含量多且液量波动大,易形成老化油,具体来液情况见表3。老化油会破坏脱水器电场,造成放水含油量超标。采油八厂对放水含油量超标的两座脱水站老化油进行分析,老化油中,硫化物含量高,导电性好,破乳脱水困难,易形成电导率较高的老化油过渡层,破坏脱水器电场。因而,需要针对系统脱水节点来液的复杂成分和波动开展专项治理,控制脱水节点放水含油量,降低污水系统处理难度[1]。

表3 脱水站站外来液情况

2.1.2 采取的措施

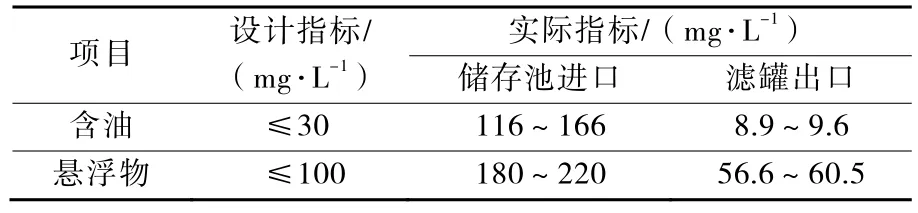

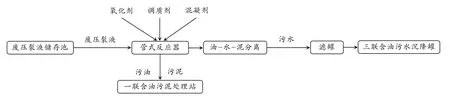

一是废压裂液单独处理。三号联合站废压裂液无害化处理站设计能力为240 m3/d,吨液成本为13.9元,夏季运行,采用氧化-气浮-混凝-过滤混合工艺见图1,添加氧化剂、调质剂和混凝剂,进行无害化处理。处理指标见表4。

表4 废压裂液处理指标

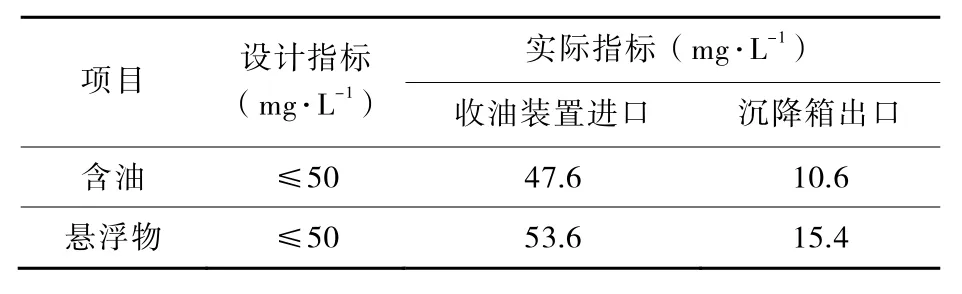

二是工业废水预处理。一号联合站工业废水预处理站设计能力720 m3/d,处理成本为0.75元/m3,夏季运行,采用橇装式油泥水磁分离装置处理洗井和清洗管道的废水见图2。废水经过处理后达到出水指标见表5,输至污水处理系统。

表5 工业废水处理指标

三是调整工艺流程。将五号联合站的6#混输站来液接入五号联合站的3#转油站四合一装置,解决来液波动大的问题。改造后脱水站放水含油量明显下降见图3。

四是改造工艺设备。五号联合站立式分离器改为卧式分离器,增大缓冲空间(由7.4 m3增大为16.3 m3);更换小排量输液泵,减少频繁启停,确保脱水系统来液平稳。

图1 三号联合站废压裂液无害化处理流程示意

图2 一号联合站工业废水预处理工艺流程示意

图3 改造前后脱水站放水含油量

2.2 污水除油工艺

采油八厂6座污水站采用三种除油工艺,各自工艺特点是:1)大罐沉降工艺抗冲击能力强,运行稳定。2)横向流聚结工艺操作管理简单,抗冲击能力小,聚结填料易堵塞。3)气浮工艺较复杂,运行管理难度大,部分设备腐蚀严重,水质达标困难。

2.2.1 工艺存在问题

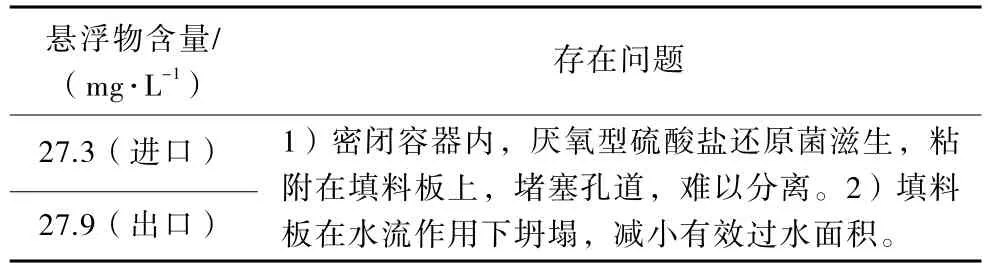

一是横向流聚结填料堵塞,影响水质。随着运行时间延长,聚结填料孔道堵塞,硫化物滋生,有效过水面积减小,横向流出口悬浮物含量高于进口。横向流聚结除油存在的具体问题见表6。

表6 横向流聚结除油存在的问题

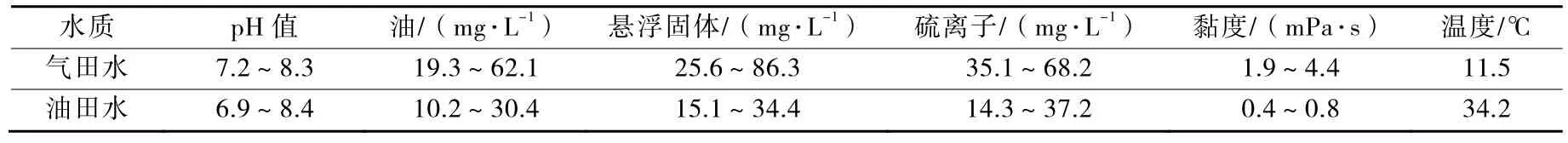

二是气田污水成分复杂,影响出水水质。二号联合站的污水处理站主要处理油田污水和气田污水。其中,气田污水约为140 m3/d。根据水质监测情况见表7,气田污水含硫高、温度低,处理难度大。

三是油田污水与气田污水混合加速设备腐蚀。气田污水与油田污水混合后,腐蚀速率升高,可以达到0.523 9 mm/a,工艺设备腐蚀严重。浮选泵吸入腐蚀物造成损伤,导致气浮工艺停运。

表7 油气田污水水质监测情况

2.2.2 采取的措施

一是针对横向流填料堵塞的问题,将横向流改为卧式沉降罐。拆除内部填料结构,增加污水沉降缓冲时间。

二是针对气田污水水质成分复杂、处理难度大和出水悬浮物含量超标的问题,开展水质组分分析和气浮预处理工艺优化。调整气浮工艺参数为回流比20%、气水比7%、絮凝剂30 mg/L,出水含油量≤20 mg/L,悬浮物≤30 mg/L,降低处理难度。

2.3 污水过滤工艺

采油八厂应用集污斗式滤罐、双路反洗滤罐和常规滤罐三种过滤工艺见表8,前二者过滤效果优于常规滤罐。通过调整不同反冲洗强度,确定过滤工艺最优反冲洗参数,提高滤料再生效果。

表8 三种滤罐费用、反洗情况对比

对比表8三种污水过滤工艺,其中,常规滤罐反冲洗效果较差,原因在于:常规滤罐顶部采用筛管或筛筐配水工艺,反洗出的油污堵塞筛管缝隙,造成憋压、结构损坏。常规滤罐反洗时,上层截留的油污与滤料板结成块,造成滤料污染,单一强度反洗无法使其彻底分离,过滤效果下降[2]。

针对常规滤罐问题,采取以下措施调整:

一是应用双路反洗过滤罐,高效污水处理工艺。在滤罐顶部安装排污管,定时排污,及时排出上部积油。采用变强度反洗。安装机械搅拌器,加速油污与滤料分离,排污更彻底。

二是改进传统滤罐结构和反洗方式,提高水处理效果。将部分常规滤罐改为集污斗式滤罐,全面收集反洗时分离出的污物,使排污干净彻底,避免滤料再次污染。反洗时应用气水联合反洗技术,使油污与滤料彻底分离。

三是优化滤罐反洗参数,提高运行效率。开展现场试验,调整不同反冲洗强度,确定最优反冲洗参数。一号联合站延长第一组滤罐大强度反洗时间,三号联合站和四号联合站按照变强度反洗,五号联合站提高反洗强度。

2.4 污水加药工艺

采油八厂应用的加药工艺为液体加药和干粉加药,药剂类型为絮凝剂和杀菌剂。针对絮凝剂投加方式、多点加药工艺和不同杀菌工艺进行分析、对比,提高处理效果,降低运行成本。

一是完善多点加药工艺。絮凝剂由原来在二次沉降罐入口加药,改为在一次沉降、二次沉降、一次过滤前三点加药。

二是开展不同杀菌工艺效果对比试验。在五号联合站、二号联合站的污水处理站开展物理杀菌和化学加药优化现场试验。通过分析112组检测数据的杀菌效果和成本,表明采用紫外线与化学加药相结合的杀菌工艺最经济,年节省药剂成本3.2×104元。检测组合杀菌装置进出口碳酸盐还原菌数量无明显变化,因此,组合杀菌装置不适用于污水处理站。

三是开展干粉加药工艺现场试验。与常规液体药剂相比,干粉加药节约成本,易于储存,药量可控。在五号联合站开展干粉加药工艺现场试验,年降低药剂成本3.4×104元。

2.5 收油排泥工艺

针对收油、排泥工艺运行中存在的问题,开展调节堰板、罐内伴热和污泥减量化等工艺研究,增大容器缓冲空间,减轻工人劳动强度,减少老化油泥对污水系统的影响。

2.5.1 工艺存在问题

一是沉降罐收油和排泥困难。调节堰板锈蚀,无法进行调节,长期不收油罐顶部形成老化油层,液位控制困难。排泥量100 m3以上的排泥罐,其部分站外储泥池不能满足环保要求,罐内污泥无法及时外排,罐底聚积杂质,影响出水水质。

二是回收油罐上部伴热效果差,污油杂质含量高。回收油罐伴热盘管安装在距罐底0.6~0.8 m处,上部的污油未回收便凝固,致使回收困难,造成收油泵进口过滤器堵塞,由于污油中杂质及硫化物含量较高,回收到油系统造成电脱水器运行不稳。

2.5.2 采取的措施

一是应用新型调节堰板,方便收油。经过近两年改造,将老式调节堰板全部改造为新型调节堰板。

二是改进伴热工艺,方便污油回收。一方面对回收油罐进行增加伴热改造。将污油罐底部加热盘管加密,并增加立式结构,增大换热空间,提高换热量;另一方面将污油罐罐外留头接热洗车,可以随时用热水将污油罐内老化油溶化[3]。

三是完善污泥处理工艺。6座污水处理站均安装了排泥和污泥浓缩工艺装置。

3 结论

通过对脱水系统来水和污水系统除油、过滤、加药等工艺特点分析,分节点开展治理措施,取得了阶段性成果。

一是通过废压裂液单独处理及实施工业废水预处理,减少了老化油及硫化物在系统中的沉积,减少了老化油对脱水系统的冲击。

二是通过6#混输站工艺流程改造及五号联合站立式分离器改造,增加了来液缓冲时间,保障来液平稳运行,解决了原管道泵频繁启停造成游离水脱除器油水界面不稳定的问题。

三是通过将横向流除油器改为卧式沉降罐,增加了有效过水面积,降低了横向流出口悬浮物含量。

四是对比常规滤罐、集污斗式滤罐和双路反洗滤罐现场运行情况,明确了应用双路反洗滤罐虽然投资较高,但是滤料再生能力强,能够实现自动排油,便于现场管理,反洗水量大。

五是通过多点加药工艺改造,实现药剂对新老系统单独投加,保证药剂投加的准确性。通过优化加药点,将无机絮凝剂投加点设置在二次沉降罐入口的管道静态混合器前端。将有机絮凝剂的加药点设置在混合器后端,提高杂质的去除率。并在一次沉降罐进口设置加药点,保证停罐清淤时正常加药。

4 下一步技术攻关方向

一是开展综合废液无害化处理技术研究。采用多种工艺组合的废压裂液无害化综合处理技术,提高处理效率及效果;研究高效、稳定、廉价的废压裂液处理剂,以减少化学药剂用量,降低处理成本。

二是开展二号联合站气浮工艺腐蚀成因分析。监测气浮工艺各节点污水溶解氧含量,制定防腐措施,为技术改造提供依据。

三是探索气浮工艺合理运行参数。针对气浮工艺技术特点,结合采油八厂实际情况及其他采油厂气浮工艺运行参数及效果,论证气浮工艺的适应性。

四是开展橇装式老化油处理技术研究。应用三相分离处理技术,采用灵活的橇装方式,单独对脱水系统老化油进行处理,减少系统负担,控制脱水站放水含油指标。

五是开展沉降罐排泥工艺试验研究。针对泵吸式、静压穿孔管、负压排泥器三种常规沉降罐排泥工艺效率低的问题,开展内置式刮吸泥装置试验。