汽车内饰A级曲面光顺

陈家灯,魏芳,曲志鹏,孙贺亮

(上汽大众汽车有限公司,上海 201805)

0 引言

汽车内饰A级曲面光顺技术是汽车内饰开发的关键环节,是实现造型与技术完美统一的重要桥梁,是保证汽车内饰品质的重要组成部分。汽车内饰A级曲面是指驾驶员坐在驾驶位置上朝向360°方向观察汽车内饰所能看到的除了地毯、座椅以外的所有外表面,包含仪表板,中央通道,门以及车顶,A柱、B柱、C柱、D柱,衣帽架。汽车内饰A级曲面开发过程中要综合考虑造型要求、生产制造工艺要求、人机操作舒适性要求、便利性要求、安全法规要求等。因此使用合适的方法综合考虑各方面要求,快速建立高质量的汽车内饰A级曲面是每一个光顺工程师的需求,本文作者提出的开发流程及评价方法和标准能够很好地满足这一需求。

1 汽车内饰A级曲面的技术要求

汽车开发实践中对A级曲面的要求为:与造型油泥的偏差一般不超0.5 mm,在油泥模型表达不清楚的区域可放宽到2 mm;曲面之间达到曲率连续,其中位置连续误差为G0<0.001 mm, 相切连续误差G1<0.1°,曲率连续误差G2<0.5 mm-1;所有单个曲面的UV方向控制点数值不大于6,各个控制点排布均匀或均匀变化;大面高光走势变换均匀流畅,大面阴影均匀或成一定趋势逐渐变化。

2 汽车内饰A级曲面光顺流程

定位造型提供油泥模型,由于在三坐标测量仪扫描油泥时会存在一定的位置偏差,因此造型提供的三维油泥模型数据往往不在正确的车身坐标上,所以光顺工程师首先要校核油泥模型的位置并调整到正确的车身位置,然后检查仪表板两侧端盖的对称性以及门板的对称性。

对油泥模型进行全方位的观察分析,找出其中的造型问题点并与造型师协商该问题的解决方案。如图1所示:仪表板上体帽沿前方的斜面特征在点云上是宽度不均匀的。通过与造型师确认,明确该问题是油泥缺陷,可以在光顺数据中把特征线宽度做成等宽斜面。

图1 造型分析

技术部门基于该点云数据做断面分析,以仪表板左侧为例,技术需要提供的断面如图2所示,总共有21个断面。光顺工程师对比这21个断面与点云数据的偏差,在点云与断面偏差比较大的区域需要与造型师讨论,如果造型师同意截面的方案,光顺就可以按照截面进行A级曲面的构建;如果造型师不同意截面的方案,那就设置会议邀请造型师、技术负责人、光顺工程师三方共同讨论该问题,协商出一个各方都能同意的解决方案,然后光顺再制作对应的曲面数据。

图2 技术截面

初版曲面数据完成之后,光顺工程师将数据分发给相关技术负责人进行全方位的技术检查,包含结构设计检查、模具可实现性检查、人机舒适性、可视性、操作便利性的全面检查以及安全法规的检查。当技术工程师检查出相应问题时,光顺工程师则想出各种办法在保证造型不被改动的前提下解决相应的技术问题。完成的光顺数据状态如图3所示:所有大面都已经构建完成,主要特征性表达清晰,面与面之间无倒角,细节特征暂时不体现。

图3 光顺大面

大面完成同时技术检查没有问题之后,光顺工程师就可以构建过渡曲面,主要是所有的圆角都按照要求构建出来,之后根据实际情况将仪表板拆分成多个零件,且每个零件都包含该零件的脱模方向、分型线、滑块滑移方向且给该零件赋予正确的零件名。完成的数据如图4所示,包含了各个零件以及不同零件之间的匹配缝道,圆角、面差等所有细节特征都已经完善。

图4 光顺数据

为了保证最终设计的数据准确性,光顺工程师通常要对数据的连续性进行最终检查。主要包括G0、G1、G2的连续性检查以及是否有重面检查,该检查可通过软件自带的Surface Check功能实现。

A级曲面开发流程如图5所示。

图5 A级曲面开发流程

3 光顺数据评价方法与标准

在光顺数据完成之后通常需要对光顺数据进行评审。内饰光顺数据的评审主要有以下几个角度:曲面控制点排布均匀性,大面高光是否均匀,大面阴影变化是否自然,主要特征线是否达到曲率连续,相邻零件之间的匹配间隙以及面差大小是否合理。

光顺曲面对控制点的数量与排布要求极高,在通常情况下,控制点UV方向的数量不超过6个,同时在每个方向上控制点排布要均匀或者均匀变化,且控制点的方向要统一,不能有凹凸情况出现。常见的控制点排布问题有以下几种:

控制点排布不均匀。如图6所示:曲面相邻两排控制点的距离从左至右不均匀。

图6 横向控制点排布不均匀

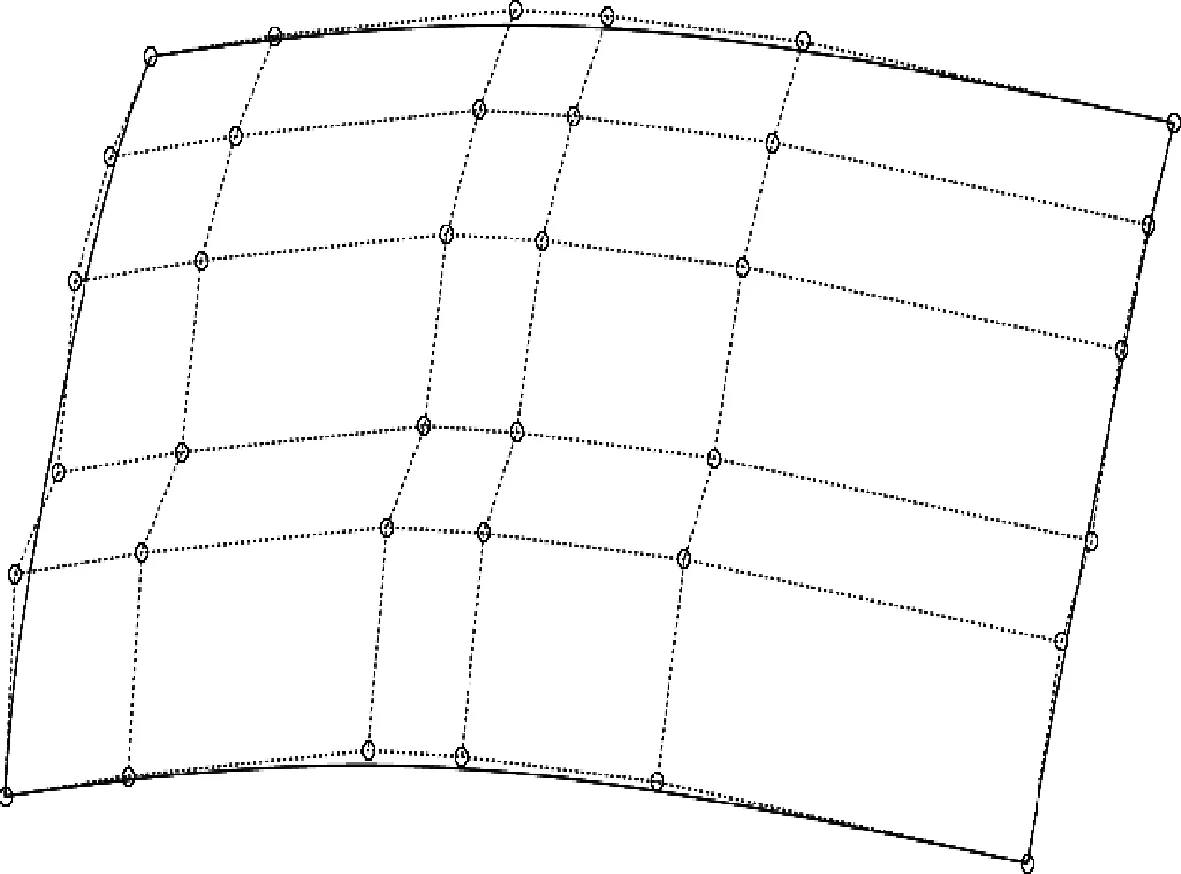

控制点不在曲面的同一侧。如图7所示:曲面从上往下第4排控制点分布在曲面背面,其他控制点都分布在曲面正面,曲面在该区域会扭曲,不符合要求。

图7 控制点上下跳动

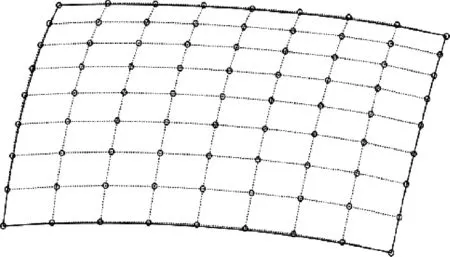

控制点数量超过6个。如图8所示:该曲面U、V向控制点各有9排,不符合要求。

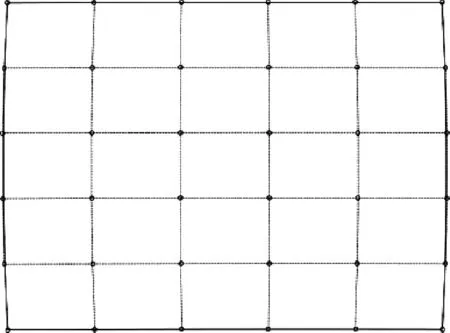

因此一个良好的曲面控制点排布应该像图9一样,每个方向控制点数量不多于6个,各个控制点之间距离均匀且控制点都在曲面同一侧。

图8 控制点数量太多

图9 规范的控制点排布

大面高光与阴影是评价曲面质量的重要指标,是判断曲面是否光顺以及是否有凹坑突起的快速方法,常见的高光问题有:

波浪形高光。图10所示的大面的高光自左向右成波浪形。

同一张大面高光走势呈发散形状。图11所示的曲面上半部分高光趋势向上,下半部分高光趋势向下。

相邻曲面高光不连续。图12所示的两张曲面在连接处高光有明显的转折,说明两张曲面连续性不满足要求。

图10 波浪形高光 图11 发散形高光 图12 大面高光有折点

大面阴影直观反映了曲面在光线照射下的反光效果,通过光影的明亮变化可直接判断曲面是否扭曲。A级曲面对光影的要求就是曲面光影在不同角度光源的照射下反光都是均匀或均匀变化的。如图13所示,门上装饰条的工作状态数据在箭头A处光影偏亮,在箭头B处光影显得十分暗淡,说明了曲面从A过渡到B的过程中扭曲严重,这样的曲面就不满足A级曲面要求。

图13 大面阴影突变

在一些曲面中,由于控制点的跳动会出现隆起或凹陷的光影。如图14所示,在箭头所指区域内有一个明显隆起与凹陷的光影,说明该区域曲面控制点跳动严重,不符合A级曲面光顺的要求。

图14 大面阴影图凹坑与凸起

主要特征线的曲率连续是保证零件成型后视觉上特征线不会反凹的基本前提。汽车A级曲面中主要特征线的要达到G2以上连续,同时特征线的曲率疏要光滑过渡。如图15所示,该特征线由a、b、c三条曲线组成,且曲线a和曲线b的过渡区域曲率是均匀平滑连续变化的,满足了A级曲面对于特征线的连续性要求,曲线b与曲线c的过渡区域B曲率有一个明显的折点,将来反映到产品上就是该连接区域会有视觉反凹的缺陷,因此过渡区域B不满足A级曲面对于连续性的要求。

图15 曲率疏对比

相邻零件之间的匹配缝道、圆角、面差的数值定义决定最终成品的匹配效果。相邻零件之间的面差与圆角大小通常根据实际情况决定,相邻零件之间的匹配缝道的理论值要做到最小,同时视觉效果也要尽可能地小。有时候理论值一样的缝道通过不同的光顺处理,会有较大的视觉缝道的差别。如图16所示,理论值都为0.5 mm的缝道,采用方案一时,零件B的分模线深度为0.8 mm,此时的视觉缝道为1.5 mm;在方案二时,零件B的分模线深度为0.5 mm,此时的视觉缝道为1 mm。因此在光顺时不仅仅要考虑理论缝道,更要结合实际情况把视觉缝道做小,在理论缝道相同的情况下,分模线越浅,视觉缝道越小。

4 结论

本文作者提出的A级曲面制作方法以及评价标准可以有效解决目前A级曲面开发过程中流程不规范、效率低下且质量参差不齐的问题。