仿生疏液表面对浇注PBX药浆的低黏附性能研究

祝 青,蒋全萍,王德海,郑保辉,李尚斌,罗 观

(中国工程物理研究院化工材料研究所,四川 绵阳 621999)

1 引言

高聚物粘接炸药(PBX)药浆是一种典型高固含量的复杂多组分液体[1]。可浇注固化PBX 是目前武器装备应用较广、发展前景最大的装药种类之一,在浇注PBX 的制备过程中,有两个因素制约了效率提高且造成资源浪费,一是因为PBX 药浆与接触材料的强黏附力导致清洗效率低下,使用大量有机溶剂,自动化不易实现;二是PBX 药浆与接触材料的强黏附力导致管道输送过程中药浆大量损耗,既不易清理,又浪费资源。因此,如何显著降低浇注PBX 药浆与接触材料的黏附作用成为提高其工艺水平和效率的关键因素之一。且在推进剂生产等大型工业领域和抗污领域中也会面对相同的难题和技术瓶颈,这些问题可通过构筑对复杂多组分液体的超疏液表面来降低液体与接触材料黏附力的方法进行解决。

超疏液特性表面是一种仿生功能表面,是指与液体的接触角大于150°且滚动角小于10°的材料表面[2-3],其浸润性能主要与界面设计相关,包括表面能和表面微纳米结构[4-5],其中表面的微纳米结构是影响表面浸润性能的关键因素[6-10]。在超疏液表面的特性研究中,黏附性的研究较为关键,液滴在表面的黏附特性决定了液体在固体表面的动态行为[11-13]。固体与液体接触时,表面微纳米结构中存储的空气使界面形成固-液-气三相界面[14-16],固-液间的真实接触面积直接决定了液体在表面滚动时需要克服的能垒大小[17-19]。因此,表面构筑的微纳米结构和化学组成使液体与固体的真实接触面积分数越小,液滴越容易滚动,与固体表面黏附作用力越小[20]。浇筑PBX 药浆主要由高黏液端羟基聚丁二烯(HTPB)和高固相含量的炸药共同调配组成可流动性浆料,针对PBX 药浆自身的高黏、低表面能、高固相含量等特性,设计并制备对PBX 药浆具有疏液特性的表面是提高浇筑PBX 制备工艺水平的关键,其中研究药浆与疏液表面间的黏附特性尤为重要,黏附特性决定了固体表面对药浆的抗黏效果。

因此,本研究以常见浇筑PBX 药浆为材料表面接触对象,通过控制溶液刻蚀时间调控容器金属表面微纳米结构,降低药浆与金属表面的黏附作用力,实现仿生疏液表面对浇注PBX 药浆的不黏附特性。

2 实验部分

2.1 试剂与仪器

试剂:铜阵列片,中国工程物理研究院培训中心;盐酸(体积分数37%,成都市联合化工试剂研究所),氢氧化钠,NaOH,分析纯,成都市联合化工试剂研究所;过硫酸铵((NH4)2S2O8),分析纯,广东省化学试剂工程技术研究开发中心;三甲氧基十七氟癸基硅烷,98%,上海阿拉丁试剂有限公司;乙醇,分析纯,重庆川东化工集团有限公司;端羟基聚丁二烯(HTPB),分析纯,黎明化工研究院;微米铝粉(Al,100 μm,鞍钢实业微细铝粉有限公司),1,1-二氨基-2,2-二硝基乙烯(Fox-7,中国工程物理研究院化工材料研究所)。

仪器:扫描电子显微镜(SEM,CamScan Apollo300,英国);流变仪(Anton Paar MCR102);光学视频接触角仪(CA,KRÜSS DSA30S,德国);界面张力仪(KRÜSS K100,德国)。

2.2 实验过程

(1)仿生疏液表面的制备

首先将铜阵列在超声清洗器中超声清洗1 h以去除加工残屑,再放置于0.1 mol·L-1的稀盐酸中浸泡约30 s去除表面氧化层,使用大量去离子水冲洗干净后用氮气吹干备用。配置NaOH(2.5 mol·L-1)和(NH4)2S2O8(0.1 mol·L-1)的混合水溶液200 mL,将备用的铜阵列片置于混合溶液中,采用磁力搅拌方式对溶液分别搅拌30,60 min 和120 min 后,取出样片用去离子水冲洗干净并烘干,再浸泡于浓度为10 mmol·L-1的三甲氧基十七氟癸基硅烷的乙醇溶液100 mL 中60 min,取出样片用乙醇冲洗干净后置于80 ℃烘箱中干燥12 h,得到仿生疏液铜阵列样片。

(2)浇注PBX 药浆配置

按Al 粉和HTPB 质量占比为30/70 的比例称取Al和HTPB,充分搅拌混合均匀,得到HTPB/Al 药浆;按Fox-7 质量占比为50%的比例称取HTPB 和Fox-7,充分搅拌混合均匀,得到HTPB/Fox-7 药浆。

(3)性能测试方法

液相的表面张力值采用界面张力仪的表面张力测试模块进行测试,设置环境温度为20 ℃,将标准铂金片浸没于待测液相4 mm 深处,仪器自动读取数据获得最终待测液相的表面张力数值。液相的黏度值采用流变仪进行测试,设置环境温度为30 ℃,将液相置于流变仪的转子与测试面板间,调整测试间隙为1 mm,刮去多余溢出的液相,设置转子的剪切速率匀速变化范围为1~100 s-1,可获得相应的剪切应力及黏度值。固-液界面的黏附力采用改进界面张力仪进行表征,将体积为10 μL 的测试液体悬挂于挂钩上,再固定于张力仪上方的平衡夹具中,疏液固体样片水平放置于升降台上并上升至靠近悬挂的液体,使固体样片缓慢靠近液体直至相互接触时开始测试,固-液两相继续快速靠近0.5 mm 的距离后以1 mm·min-1的速度进行分离直至完全固-液脱离,记录整个固-液两相分离过程中的受力情况,黏附力值为测试曲线的峰值与最后平衡值间的差值来反应[21-22]。

3 结果与讨论

3.1 仿生疏液表面的微观形貌

以铜阵列为基体,微米方柱的宽度约为200 μm,柱间间距约为500 μm,柱深约为1500 μm,图1a 为由阵列的SEM 照片可看出其表面较光滑,仅有少量机械加工形成的痕迹。使用溶液刻蚀的方法在铜阵列表面构筑微纳米结构,通过调整刻蚀时间使其表面呈现不同微观形貌,溶液刻蚀30 min(见图1b),微米柱表面被浅刻蚀开始形成凹坑,当刻蚀时间延长至60 min(图1c),表面开始出现微米级的孔洞和无规则微米球状结构,继续延长刻蚀时间至120 min 时,表面形成微米级宽度纳米级厚度的片状结构堆叠,同时片状结构表面还出现了纳米级的凹坑,形成类花状的微纳多阶复合结构。随着溶液刻蚀时间的延长,阵列表面的形貌由平整演变为微纳复合多级结构,具有不同微观结构的表面对浇注PBX 药浆的黏附性能可能存在较大差异,可由黏附性能实验验证。

图1 阵列表面处理不同时间的SEM 照片Fig.1 SEM images for the array surfaces after treated with different times

3.2 PBX 药浆的特性

PBX 药浆与接触固相间的黏附作用力不仅与固相表面的微观结构紧密相关,还与液相的物理特性直接关联,包括其表面张力和黏度及粘弹性特征。液相表面张力越低,液相与固相间的浸润作用越强,黏附作用力越大;而液相的黏度和粘弹性对固液间的黏附作用力也会产生直接影响,但这方面的研究工作较少[23]。表1 对比了液相水和HTPB 以及PBX 药浆的表面张力和黏度值。HTPB 和PBX 药浆的表面张力均较水低约40%~53%,且其黏度值均为水的数万倍,说明HTPB和药浆与固相间的浸润性更强。图2 为用流变仪测试的HTPB 和PBX 药浆的粘弹性曲线,可知三种液相的储能模量均低于损耗模量,说明三种液相均具有较好的流动特性,进一步比较储能模量(G′)和损耗模量(G″)的差值可知,三种液相的弹性性能大小为HTPB/Fox-7>HTPB/Al>HTPB,说明固相填料的添加使HTPB 不仅变得更加粘稠,且其流动和弹性特征也发生了显著变化,这对固-液界面黏附力值的变化也会产生重要影响。

表1 不同液相的表面张力和黏度值Table 1 Surface tension and viscosity data for different liquid phases

图2 HTPB 和浇注PBX 药浆的粘弹性测试曲线Fig.2 Testing curves of viscoelasticity for HTPB and casting PBX slurries

3.3 仿生表面对药浆的黏附性能

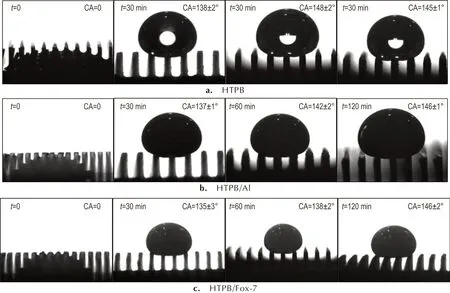

用光学视频接触角仪测试了刻蚀不同时间的疏液表面分别与HTPB 和PBX 药浆的静态接触角,如图3所示。当阵列表面未形成复合微纳结构时(t=0),其表面与液相均是完全浸润的状态,而当阵列表面刻蚀一段时间后(t=30 min),其与液相已经实现了疏液状态(CA>90°),且刻蚀时间的延长对其静态接触角影响较小。静态下的疏液性能是为低黏附固-液界面打下基础,而黏附性能还与固-液相间的动态相互作用相关,即与固相表面的微纳结构和液相特性密切关联。

图3 刻蚀不同时间的阵列表面分别与HTPB,HTPB/Al 和HTPB/Fox-7 的静态接触角照片Fig.3 Static contact angle photographs of the array surface etched at different times with HTPB,HTPB/Al and HTPB/Fox-7,respectively

用界面张力仪测试HTPB或浇注PBX药浆与不同刻蚀时间的阵列表面间的黏附作用力曲线,如图4 所示。由图4可知,随着阵列表面刻蚀时间的延长,液相与表面间的黏附作用力逐渐下降,且液相的黏度和粘弹性对其界面黏附力也产生较大影响。随着阵列表面微结构的变化,HTPB 与表面的黏附力从107.9 μN 下降至29.4 μN,HTPB/Al 与表面的黏附力从107.9 μN 下降至46.0 μN,HTPB/Fox-7 与表面的黏附力从71.6 μN下降至12.7 μN。以上数据说明,疏液表面的仿生类花状微纳米结构可极大地降低固相与浇注PBX 药浆间的黏附作用,可使药浆在表面实现低黏附作用。

图4 不同条件下制备的疏液表面分别三种液滴的黏附力测试曲线Fig.4 Testing curves of adhesion force for three kinds of droplets on anti-wetting surfaces prepared under different conditions

使用仿生结构的表面将锥形漏斗模具内表面进行涂覆,将调配的Fox-7 药浆倾倒至模具中,观察药浆与仿生表面间低黏附特性的宏观效果。图5 对比了原始模具和具有仿生结构模具分别与Fox-7 药浆间的黏附效果差异。原始模具内表面虽然光滑,但Fox-7 药浆在内表面黏附性大,产生严重的挂壁现象,而具有仿生结构的模具虽然内表面并不光滑,但Fox-7 药浆在任何接触的地方都不会发生粘附和挂壁现象,药浆直接滚落到模具底部,最终完全从漏孔中流出,不会在内壁残留。说明固-液间的低黏附性能可使浇注PBX 药浆与容器壁不发生粘附,这种仿生低黏附表面的应用,既可提高药浆的使用效率,还可节省容器清洗的人力物力,节约生产成本。

图5 表面处理前后的模具分别与Fox-7药浆的黏附性能展示图Fig.5 Contract phenomenon for Fox-7 slurry pouring into the untreated and treated moulds

4 结论

(1)采用溶液刻蚀的方法可在铜金属表面构筑不同微纳米结构的表面形貌,通过调整刻蚀时间可在表面控制微细结构,得到具有仿花状的微纳米多级复合结构,刻蚀时间超过30 min 对固-液界面静态接触角影响较小。

(2)铜金属表面结构和形貌对PBX 药浆的黏附作用影响较大。随着仿生结构的完善,HTPB 与表面的黏附力从107.9 μN 下降至29.4 μN,HTPB/Al 与表面的黏附力从107.9 μN 下降至46.0 μN,HTPB/Fox-7与表面的黏附力从71.6 μN 下降至12.7 μN,极大地降低了高黏药浆在表面的黏附力。

(3)将仿生结构表面涂覆在漏斗模具中,宏观上Fox-7 基PBX 药浆与容器壁不发生粘附,可有效防止药浆在容器壁的黏附和残留。