摩擦焊技术在石油管材连接中的应用展望

高建忠,徐 斌,许晓锋,张永红,秦长毅

(1.中国石油集团石油管工程技术研究院 陕西 西安 710077;2.中国石油天然气股份有限公司管道大连输油气分公司 辽宁 大连 116100)

0 引 言

焊接作为加工和制造的基础工艺和技术,正在向着优质、高效、低耗、清洁、灵活、自动化方向发展[1]。摩擦焊是一种压焊方法,在外力作用下,利用被焊工件接触面之间的相对摩擦和塑性流动所产生的热量,使接触面及其附近区域金属达到黏塑性状态并产生宏观塑性变形,通过两侧材料之间的相互扩散和动态再结晶完成焊接[2]。这种焊接方法具有很多优点,如焊接过程属于固态焊接,焊缝区金属是锻造组织,且在焊缝区域没有填充金属材料,焊接过程对接面有自清理作用;不同化学成分的金属材料可以通过摩擦焊接进行连接;焊接工艺和焊接操作比较简便,焊接工序易于实现自动化;焊接热变形小,生产效率高;焊接过程不产生有害气体和弧光等。因此,摩擦焊在航空航天、汽车工业、石油工业、核电设备、海洋工程等方面应用越来越广泛。有些摩擦焊工艺已经标准化,如国外标准ISO 15620-2000E《焊接-金属材料的摩擦焊》、ISO 25239搅拌摩擦焊系列标准、美国AWSD17.3:2010《航空航天铝合金搅拌摩擦焊技术规范》等。国内有JB/T 4251-1999《摩擦焊通用技术条件》、GB/T 34630搅拌摩擦焊系列标准等。

摩擦焊按照焊件相对运动形式,可以分为:连续驱动摩擦焊、惯性摩擦焊、线性摩擦焊、搅拌摩擦焊、嵌入摩擦焊、第三体摩擦焊、相位控制摩擦焊、径向摩擦焊、摩擦堆焊等[1]。可以焊接球墨铸铁管与碳钢管、钛-铜、铝-不锈钢、铝-铜、铜-钢、镍基合金-渗碳钢、高速工具钢-碳钢等各种钢和异种金属连结的零部件[3]。

本文拟对以上这些方法在石油管材连接中的应用进行阐述,并对其应用前景和可能的应用领域、研究重点等进行展望。

1 摩擦焊技术在石油行业中的应用现状

摩擦焊于1956年由原苏联学者提出并用于道具制造中,随后,以美国为代表的工业国家将这种技术推广到航空、军工、核工业、石油化工等多个领域。我国于1957年建立摩擦焊试验室,1965年用于铜-铝导电子焊接;1970年用于制造异种钢排气阀、锅炉水冷壁、刀具、化工阀门;1978年用于钻杆管体和接头的连接焊接。在石油机械制造行业,摩擦焊技术已成功地用于钻杆、实心抽油杆、空心抽油杆、地质取芯钻具等的制造和修复中[4]。

1.1 摩擦焊钻杆

摩擦焊用于钻杆、抽油杆等管状零件不同部位的焊接:1)可以通过管端加厚(如镦粗)来增大连接面积,使焊接部位强度超过管体强度,保证钻杆、抽油杆的疲劳强度和可靠性。2)两个被连接部件可以分别采用不同的材料、加工方式和热处理工艺,降低制造成本,节约原材料。3)可以将不同种金属进行焊接后再次进行锻造和机械加工,从而根据不同功能要求合理分配不同材料的布局和匹配[5]。

美国MTI公司较早采用摩擦焊技术将钻杆管体和接头连接在一起,用于生产石油钻杆。我国将摩擦焊技术应用于钻杆生产起步较早,20世纪70年,哈尔滨焊接研究所开始摩擦焊技术研究,并研制出第一台顶锻吨位为1 200 kN的摩擦焊机,将摩擦焊技术推广应用于国内油田的钻杆生产和修复,并开发出专利技术“摩擦焊焊接接头形变热处理的方法及装置”[6],解决了焊接接头韧性低的问题。文献显示,采用形变热处理工艺,对管体37CrMnMo调质钢+接头42CrMoA锻件调质钢组合的G105钢级钻杆进行摩擦焊后热处理,摩擦焊接头屈强比为0.905,冲击吸收功平均为95 J,拉伸试验试件断裂位置为37CrMnMo管体侧,接头的综合力学性能均符合标准SY/T 5561-1999和美国石油协会标准API Spec 5DP的要求[7]。

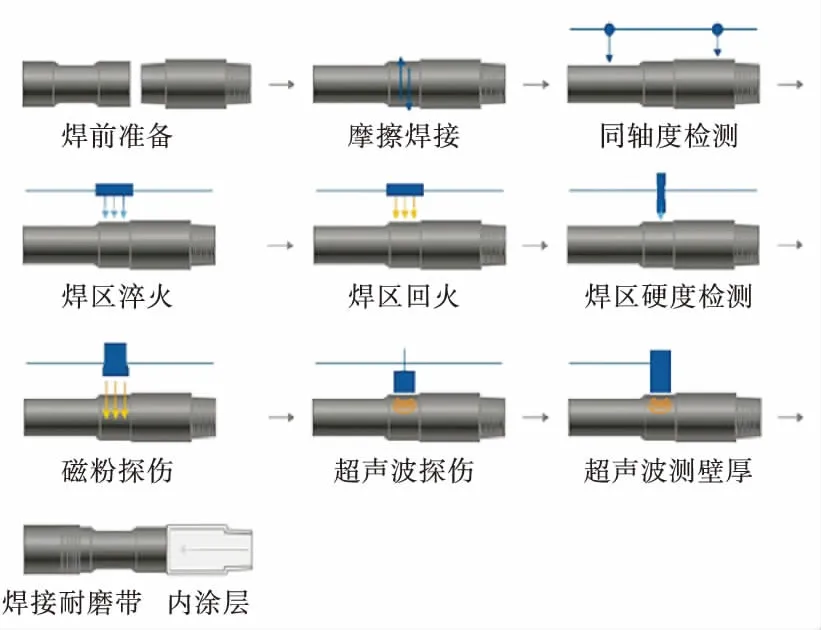

摩擦焊钻杆的一般工艺流程如图1所示。

用于钻杆生产的摩擦焊设备有两种形式:连续驱动摩擦焊和惯性摩擦焊。前者最大顶锻力为3 500 kN,后者最大顶锻力为2 660 kN,这两种焊接的钻杆经过热处理后均能满足标准要求。两种焊接方式都基本实现了标准化和系列化,采用计算机控制系统。与连续驱动摩擦焊机相比,惯性摩擦焊机控制参数少,只控制转动惯量和压力,焊接热影响区窄。此外,对于焊接参数的控制除了采用时间控制、变形量控制、能量控制外,还发展了其他一些控制技术,如摩擦扭矩控制、温度监控等。此外,还需要一些配套设备,如飞边去除装置、上下料、无损检验设备等。但连续驱动摩擦焊在焊接实心焊件时所需的焊接压力较小,可以用相同吨位的焊机焊接更大的焊件[8]。

图1 摩擦焊钻杆工艺流程

目前,摩擦焊钻杆已经形成产品标准,如API Spec 5DP、SY/T 5561、ISO 11961等,对摩擦焊焊缝区域的性能、焊接缺陷等做了详细规定。如API Spec 5DP-2009中,规定了焊区屈服强度、硬度、夏比冲击吸收功、焊区横向侧弯性能等要求,对焊缝焊后热处理和焊缝加工也作了规定。

石油钻杆在摩擦焊和热处理过程中产生的的质量问题主要有:1)摩擦焊接时形成灰斑,即接合面内存在一种很薄的平面夹膜,会使焊区的塑性、韧性、疲劳强度大幅降低。如当灰斑面积为20%-30%时,焊区冲击功可下降70~80%,疲劳寿命下降25~50%。2)焊接参数不当造成熔合不良;3)热处理工艺不当产生较多残余马氏体,容易造成裂纹、弯曲断裂等[9]。此外,对于一些深井、超深井应用的高强度钻杆,由于摩擦焊后焊区的金相组织和性能与管体材料的金相组织和性能存在不匹配问题,焊缝性能不能满足使用强度和韧性的要求。因此需要开发适用的热处理工艺以提升焊缝区性能[10]。另外,对石油钻杆摩擦焊接冶金理论等的深入研究,以指导焊接参数的选择和优化也是需要发展的方向。

1.2 摩擦焊抽油杆

前苏联石油机械科研与设计工艺研究所采用摩擦生产实心抽油杆,有两种形式,一种是钻杆端部镦粗后与接头进行焊接,另一种是先将不同材料的杆体(普通碳素钢)和接头(低合金钢)焊接在一起,然后再进行锻造和加工。

我国在20世纪90年代,哈尔滨焊接研究所与原中国石油天然气总公司石油勘探开发科学研究院机械所合作,将摩擦焊设备用于制造空心和实心抽油杆,并对焊缝进行局部热处理以提高其性能。1993年在大港石油管理局石油机械厂建成年产40万米的摩擦焊空心抽油杆生产线。其他很多油田机械厂也都能够用摩擦焊生产空心抽油杆。

为了节约成本,有些油田和钻井公司对报废的抽油杆杆体、接头进行再利用,采用摩擦焊方法,连接短节和接头,再次投入使用。对材质为35CrMo、直径为Φ36 mm的杆体和材质为42CrMo、直径为Φ50 mm的接头进行焊接试验,焊机为C-25A-3型连续驱动摩擦焊机,选择一级摩擦时间为1 s,一级摩擦压力为60 MPa,二级摩擦时间为2~3 s,二级摩擦压力为100~120 MPa、顶锻压力为180~210 MPa,使去除量在5~8 mm的范围内变动,同时配合焊后热处理工艺550 ℃保温15 min空冷→去飞边→880 ℃保温15 min淬水→600 ℃保温30 min空冷,可以得到机械性能符合国家标准对D级空心抽油杆的要求。

1.3 摩擦焊油管接头

油管的螺纹连接部位是服役过程中最薄弱的环节。采用平锻机镦粗油管管体两端,再加工成外加厚油管及整体接头油管,生产成本增加。而采用摩擦焊方法,将管体与外加厚螺纹短管连接,可减小加工量,投资少,能取得较好的经济效益[11]。而且螺纹短管还可以使用高钢级的不同材质,以增强油管性能。2000年大庆采油八厂油管修复厂与哈尔滨焊接研究所合作,用摩擦焊技术对油田超期服役的旧油管进行强度加强性改制,选用经过调质的油管接头,提高了油管螺纹的抗拉强度和抗疲劳能力。

采用规格为Φ73.02 mm×5.51 mm的油管管体和外加厚螺纹短接管进行摩擦焊接后,对焊缝金相组织、焊缝夏比冲击性能进行试验,焊缝横截面上在管体与外加厚短接管侧组织与管体及短接管原始组织一致。焊缝中心处两种材料在焊接过程中相互扩散与动态再结晶,形成性能优于管体的焊缝组织。摩擦焊焊缝韧性、硬度及强度均高于管体[12]。

2 摩擦焊技术在石油管材连接中的新进展

石油管材分为输送管和油井管。在输送管的生产制造中,常用焊接技术主要有埋弧焊、高频或低频直缝焊、激光焊、连续炉焊、组合焊等,用于形成钢管本体的纵向或螺旋焊缝。在长输管道的现场施工对接中,主要焊接技术包括手工电弧焊、半自动焊、药芯焊丝全自动焊和实心焊丝气体保护自动焊等[13]。

油井管一般管体采用无缝钢管,近年来有些套管采用高频直缝焊管制造。其管-管连接一般采用螺纹来实现。但是,在钻杆、抽油杆等管体与带螺纹的接头的连接中,广泛使用了摩擦焊技术。另外,在连续油管的制造和对接中,使用的焊接技术包括:高频感应焊(HFI)、激光焊、搅拌摩擦焊、熔化极气体保护焊(GMAW)、非熔化极气体保护焊、等离子弧焊等。随着对焊接质量要求的提高、人力成本的增加以及环保规定的要求,石油管材的焊接技术将朝着智能、高效、环保的方向发展。同时,新材料和苛刻服役环境的不断出现,也推动着焊接新技术的研究和实用转化。

2.1 摩擦焊在输送管环焊缝对接中的应用研究

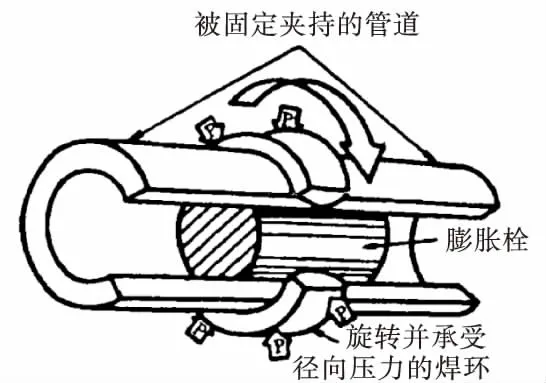

传统的摩擦焊是其中一个被焊件作横向进给和施加顶锻力,另一个构件旋转以产生摩擦热。但是,由于输送管口径大、长度较长(10~18 m),不能使其全部管体进行旋转。因此,应用于管线钢管环焊对接的摩擦焊方法主要有两种,即径向摩擦焊和搅拌摩擦焊。上世纪80年代,挪威开始研究管道对接的径向摩擦焊工艺,其基本原理是:两端被焊钢管保持固定状态,中间圆环在旋转的同时,进行径向加压,同时在管道内部装有防止压塌的衬垫,完成焊接过程,如图2所示。目前焊接直径较小,主要原因是设备的焊接能力不足[14]。

图2 管道对接径向摩擦焊原理

目前,径向摩擦焊可以焊接的管线钢管直径已经达到Φ152.4~323.85 mm、壁厚7.5~30 mm、钢级X42~X70,焊接完成时间仅为12~25 s,由挪威STOLT OFFSHORE 公司与德国GKSS研究中心共同研究开发[15]。

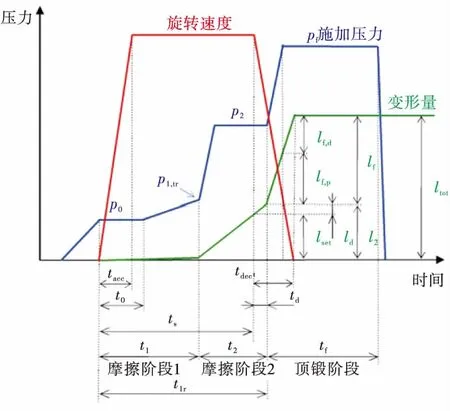

从1998年到2010年左右,比利时焊接研究所(BWI)、DENYS NV公司和根特(Ghent)大学Soete实验室联合开发了一种新的连接工艺,即用一个可旋转的中间圆环和轴向顶锻力产生摩擦热并实现焊接,而不是采用径向加压方式。据文献报道,已经研究开发了可焊接管径为Φ504 mm的摩擦焊设备,并对X42、X52和X65钢级的钢管进行了试验,对焊接参数进行了优化,验证了其工艺可行性。焊接原理如图3所示。经过优化后,焊接过程分为三个阶段:1)摩擦阶段1、2)摩擦阶段2、3)顶锻阶段,主要控制参数包括:初始轴向压力p0和持续时间t0及t1、旋转速度、二次加压压力p2及持续时间t2、顶锻压力pf和持续时间tf等,如图4所示[16]。

图3 轴向加压方式管道摩擦焊原理示意图

图4 摩擦焊工艺参数关系图

对于钢级为X42、规格为Φ88.9 mm×7.6 mm的钢管与材质为S690QL(EN10025-6)的中间圆环,基本焊接参数为:p2=100 MPa,pf=186 MPa,旋转速度为300 rpm,并通过控制每个阶段的轴向缩短量控制持续时间。获得与钢管管体材料的强度相近的焊缝抗拉强度,弯曲试验无开裂[17]。

西班牙和巴西的研究人员也对类似的焊接方式进行了研究。借助于开发的可焊接钢管直径为Φ400 mm的全自动焊机,对材质为API 5L X46、直径Φ220 mm×8 mm的钢管和材质为ASTM A516的圆环(厚度为19 mm)进行了焊接,并对焊缝区的金相组织、硬度和断裂韧性(CTOD)进行了试验研究。焊接时间只需要5 min,焊缝无缺陷,圆环部位的硬度升高,但韧性下降[18]。

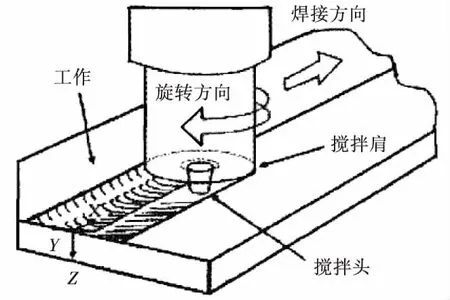

可用于管线钢管对接的另一种技术是搅拌摩擦焊。搅拌摩擦焊(FSW)于1991年由英国焊接研究所(TWI)Thomas等人发明,是由一个圆柱体或其他形状(如带螺纹圆柱体)的搅拌针(Welding pin)伸入工件的接缝处,在焊接过程中,搅拌针在旋转的同时伸入工件的接缝中,旋转搅拌头(主要是轴肩)与工件之间的摩擦热,使焊头前面的材料发生强烈塑性变形,然后随着焊头的移动,高度塑性变形的材料逐渐沉积在搅拌头的背后,从而形成搅拌摩擦焊焊缝。如图5所示。

图5 搅拌摩擦焊原理示意图

美国 MEG STIR 公司对Φ305 mm 的 X60管线钢管进行了搅拌摩擦焊试验,实现了 13 mm 大壁厚管线钢管的焊接。这种焊接方法也可以和其他方法(如电弧焊)复合使用。采用根部电弧焊打底,搅拌摩擦焊填充盖面的复合焊接技术,已可以完成Φ762 mm×15.8 mm 的 X70管线钢管的焊接。也可以采用其他热源(如激光、等离子等)辅助加热以协助焊接。

国内对于管线钢的摩擦焊研究大多处于可行性试验和模拟阶段。荆瑞等对X80管线钢(Φ16 mm圆棒)采用连续驱动摩擦焊机进行了焊接,对焊后热处理参数进行了研究,并对焊接接头组织、性能和腐蚀性能进行了试验。结果显示,摩擦焊接头的抗拉强度最高可达到母材的96%[19]。骆宗安等设计开发了用于油气管道环焊缝的搅拌摩擦焊机,并对X65钢级的钢管进行焊接,测试了其弯曲性能,未见裂纹、气泡等缺陷,接头弯曲性能良好[20]。此外,国内的东北大学、机械科学研究院等也对径向摩擦焊、搅拌摩擦焊在碳钢中的应用进行了大量的模拟研究。

径向摩擦焊用于碳钢或管线钢管-管对接,焊缝质量重现性高,对任何尺寸的管道都具有较高的连接效率。但是,在管线钢管的焊接中面临的主要问题是:现有摩擦焊机可焊接钢管直径较小,设备开发是主要需要攻克的技术难点;径向摩擦焊工艺参数中,中间环的旋转速度、厚度、以及材质都会对焊接质量产生影响,具体而言,增加径向环的旋转速度可以减小工件的变形量,径向环的力学性能需要与被焊材料相匹配;径向环的厚度影响摩擦焊接的热过程,从而影响接头质量。国内对管线钢管径向摩擦焊的研究尙属空白。此外,适合这种工艺接头的无损检测方法尚待研究,需要通过对焊接过程的实时监控来控制接头质量的可靠性。摩擦焊接接头位置会不可避免的产生内外飞边,其去除工艺是必须考虑的问题。随着管径和壁厚增加,需要的顶锻力非常大,造成设备设计制造困难且费用昂贵(一般常规旋转摩擦焊设备基本1万元/吨(顶锻力))。

2.2 搅拌摩擦焊在连续油管制造中的应用探讨

连续油管又称为挠性油管、盘管或柔管。自二十世纪九十年代开始被油田作业接受后,被誉为“万能作业设备”,可以应用于井下液体传输的管道,如洗井冲砂、基岩酸化、氮气举升等;也可应用于其他类型的井下作业,如打捞落鱼、除垢、钻水泥塞、挤水泥、滑套、封隔器作业、过油管砾石充填、液流管道清除异物、测井和射孔作业等。尤其在丛式井和水平井收放造斜器和堵塞器、以及老井开窗、侧钻、勘探用快速钻井等特殊作业中,连续油管或管柱具有极大优势[21-22]。

连续油管的常见制造工艺流程为:1)按照规格将钢卷纵剪成钢带;2)通过斜焊或者对焊等焊接工艺(气体保护焊、激光焊等)将钢带焊接成所需的长度;3)卷制成型、高频电阻焊接成管;4)管体和焊缝热处理[23]。在连续管的生产前,需要将轧制好的钢板裁剪成宽度为连续管周长尺寸的钢带,通过45°斜焊把钢带连接起来。钢带与钢带之间焊接方法主要有MIG/MAG焊、TIG焊和等离子弧焊接等,并对焊缝进行碾压变形热处理,以改善焊缝质量[24]。这种方法已经应用于连续油管的生产,并能够使产品的性能达到标准要求。

随着井下工况趋于复杂,腐蚀性增加,应开发特殊材质的连续油管,如铬钼合金、钛合金、铝合金等。这些合金的熔化焊焊接性比较差,搅拌摩擦焊可以解决这些合金的钢带对接问题。目前,国内尚未有将搅拌摩擦焊用于连续油管钢带斜接的文献报道,但是在标准API Spec 5ST和API Spec 5LCP以及我国石油行业标准中都规定了可以使用搅拌摩擦焊工艺。

关于钛合金、铝合金的搅拌摩擦焊连接,在航空航天领域已经得到了广泛应用,如火箭的铝合金燃料贮箱、飞机机翼结构、翼盒结构、机身结构、舱门结构、裙翼结构、机舱气密隔板以及货物装卸结构等方面[25]。这种焊接技术在钛合金连接方面,也开展了大量的研究工作,并有望成为解决现有焊接问题的一个新的技术[26]。

借鉴搅拌摩擦焊在管线钢以及航空航天方面的研究成果,可以考虑开展这种技术应用于连续油管生产中的实用性研究,而且相对而言,连续油管钢带的对接壁厚较小,焊缝长度也比较短,对设备能力的要求将低于航空航天中的设备要求。

2.3 摩擦焊在特殊合金石油专用管材中的应用

石油钻井中采用短半径水平井或老井开窗侧钻能够提高原油采收率、降低开发成本、延长开发寿命。但是这种作业会使钻杆产生疲劳、磨损和物理破坏。钛合金钻杆不仅具有钢钻杆的强度,还具有良好的柔性、较轻的重量以及抗腐蚀性,适合于以上工况使用。早期的钛合金钻杆管体采用钛合金,采用滚压无缝钢管加工而成;接头采用铬钼钢,通过过盈配合螺纹联接。使用情况表明,在钻曲率半径小于18 m的井眼时,钛合金钻杆的疲劳寿命比钢钻杆提高10倍[27]。

2017年,据公开新闻报道,渤海能克钻杆公司成功生产出型号为BHTG105的钛合金钻杆,接头和管体材料全部为钛合金,并通过摩擦焊接方式连接。与同规格钢制钻杆相比,钛合金钻杆重量减少43%、弹性模量降低43%,可用于曲率半径小于30 m的短半径水平井作业,并具有耐腐蚀、耐疲劳等优异性能。

对金属的种类(碳钢、合金钢、有色金属等)、状态(轧制态、锻态、铸态等)不敏感是摩擦焊的一个显著特点,将其应用于特殊材质或不同材质的石油管材连接,可以克服常规熔化焊存在的各种技术难题,并可以避免熔化焊产生的多类缺陷。

2.4 摩擦焊在管材制造和连接中的其它应用

摩擦焊技术还可以应用于其他特殊管材制造和管道缺陷修复等领域。

申请号为201210291912.X的专利公开了一种双金属管坯的摩擦焊制造方法,其管坯内、外层为不同金属的管坯(如不锈钢和普通碳钢),内外层管坯之间加工有适配的锥面。分别夹紧内外管坯,并对两段管坯施加沿轴向的相对运动,以产生摩擦所需的压力,二者锥面经相对旋转摩擦升温并顶锻形成焊接接合。加工完成后,可以再次对管坯的内壁和外壁进行机械加工。这种制备方法可以代替机械包覆、堆焊、爆炸焊、离心浇铸等工艺来制备尺寸较短的双金属复合管[28]。

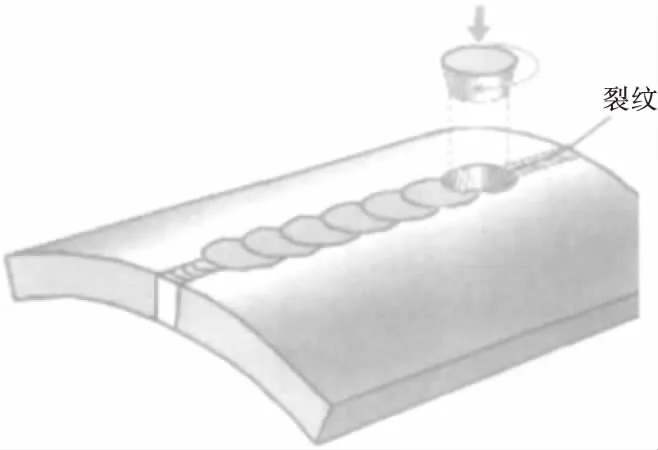

另一种特殊的摩擦焊技术称为摩擦叠焊,其雏形出现于上世纪80年代末期,当时为解决Chevron UK Ltd.石油公司水深100 m以下、壁厚15~40 mm管道焊缝的裂纹修复问题,英国焊接研究所的R E.Andrews等人使用摩擦螺柱焊接设备,将一系列螺柱塞入相应的预钻焊孔之中,通过搭接“缝合(Stitch)”出完整的焊缝而修复了裂纹,当时称为锥形柱塞焊。1992年,英国焊接研究所申请了Friction Stitch Welding技术专利,称为缝合焊。中国国内研究机构经过研究并改进,称为摩擦叠焊。除具有摩擦焊的常规优点外,这种技术还有焊接工件变形小、金相组织细化、焊前和焊后处理简单、焊接速度快、适合于自动化操作等,可应用于管道母材裂纹的修复、零件内、外表面的摩擦涂覆、摩擦铸模等。对X65材料进行试验,使焊缝中心硬度与基材的硬度相似,焊接区域与基材连接紧密。而且,这种技术应用于水下管道等机构的修复作业也具有较好的适用性。图6是摩擦叠焊焊缝形成示意图[29]。

图6 摩擦叠焊焊缝形成示意图

3 结束语

1)摩擦焊作为一种固态连接技术,具有焊缝组织致密、不需要填充金属、结合面处理简单、可连接不同种类和不同状态的金属,焊接过程中不产生有害气体和弧光等,因而摩擦焊是一种环保、高效、自动化程度高的金属连接方法。目前,这种技术已经从最初的旋转摩擦焊演化出搅拌摩擦焊、线性摩擦焊、摩擦叠焊等多种技术。

2)摩擦焊技术应用于石油管材的连接,能够克服熔化焊产生裂纹、气孔、夹渣等缺陷或缺欠,提高焊缝质量和性能,避免传统焊接中人工技能、责任心等主观因素的干扰,实现焊接过程自动化和高效化;能够实现异种材料焊接、焊接后再加工,扩展石油管材的新应用、开发新性能。

3)建议对各种石油管材的摩擦焊接可焊性、焊接工艺参数优化、异种金属焊接连接机理、焊接缺陷的无损检验技术、焊接质量控制规范以及适用于管材连接的新型焊接设备等进行研究。