多工位集成式机器人自动上料技术探索

曹义军,王庆云,李明

(苏州工业园区格比机电有限公司,江苏 苏州 215123)

目前工业机器人的应用越来越广泛,采用工业机器人代替人工上料,可实现高速稳定生产的要求,具有定位精确、生产质量稳定、运行可靠平稳、降低劳动强度等诸多特点。本文提供一种机器人多工位集成式上料技术,通过不同装置及控制方式的实施,达到工件高速准确的同步配对上料要求。

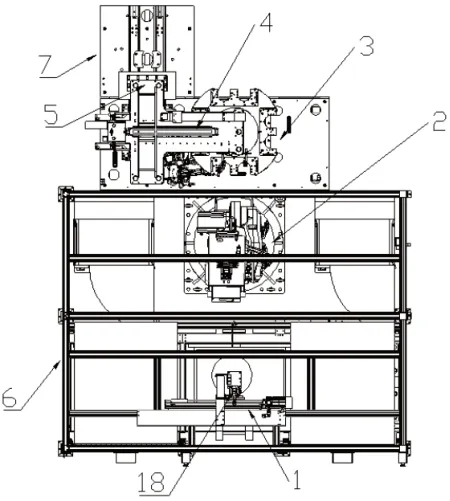

1 基本结构及工作原理(图1)

图1

集成式机器人自动上料装置包括控制系统、工件放置机构1、工业机器人2、工件中转机构3、工件搬运机构4 及缓存落料机构5。

机器人2 为负载能力60Kg 的六自由度工业机器人,设置在封闭式框式机架6 内,具有一定的灵活性和自由度,包括机器人本体、机器人底座及位于机器人末端的夹取组件。

夹取组件包括用于夹取工件的工件夹取模块、及用于夹取塑料隔膜的塑料隔膜夹取模块。工件夹取模块包括两套工件夹取单元,两套工件夹取单元可根据实际需要单独使用或同步使用。每个工件夹取单元包括工件夹取升降气缸、旋转气缸、夹爪气缸及两套夹爪,工件夹取升降气缸通过旋转气缸与夹爪气缸相连接。塑料隔膜夹取模块包括塑料隔膜吸取升降气缸、连接板及10 套塑料隔膜吸盘,塑料隔膜吸取升降气缸安装在支撑底板上,塑料隔膜吸盘在连接板上对称固定。

工件放置机构1 设置在封闭式框式支架6 内,位于机器人2 的一侧,工件放置机构1 包括移动平台、位于移动平台上的移动小车以及设置在移动小车上的两组料筐。在移动平台的两侧,封闭式框式机架6 上还固定有两个托板,用于存放从料筐中取出的塑料隔膜。

移动平台上有用于人工放置料筐或取下料筐的第一工位与第三工位,以及用于机器人取出料筐中工件的第二工位,第一工位、第二工位与第三工位依次相连,第二工位设置在第一工位与第三工位之间,作为机器人上料位置;第一工位与第三工位根据移动平台的平移,交替成为放置满料筐或取下空料筐工位,由操作人员依次进行空料筐的取下及满料筐的上料动作。

移动小车在第一工位、第二工位与第三工位之间自由移动,移动小车包括小车本体、以及驱动小车本体在移动平台上移动的驱动伺服电机,驱动伺服电机安装在小车本体的底部,通过传动装置驱动小车平移。小车本体上有两个料筐放置工位,并排有两个料筐;每个料筐内有13 层工件,每层工件通过塑料隔膜相隔开。在第二工位的正上方有视觉系统18,视觉系统18 采用2000 万像素高分辨率工业相机,视觉系统18 安装在垂直方向上可自动调节的伺服机构上,机器人可在视觉系统18 的引导下依次取出料筐中的工件,每次取出两件,每层取完后,取出塑料隔膜放置在托板上,然后取下一层。

工件中转机构3、工件搬运机构4 及缓存落料机构5 均位于机器人2 的另一侧,工件中转机构3 与缓存落料机构5在工件搬运机构4 的工作行程范围内,工件中转机构3 的工件通过工件搬运机构4 移送至缓存落料机构5。

工件中转机构3 包括旋转平台及与旋转平台相连接的驱动组件,旋转平台上有四个工位,四个工位绕旋转平台的轴线沿圆周方向等距排列;驱动组件固定在旋转平台的底部,驱动组件包括驱动电机及与驱动电机相连接的分度头。

工件搬运机构4 包括支撑架、以及安装在支撑架上的气缸组件。气缸组件包括移位气缸、升降气缸单元及变距气缸,移位气缸用于实现工件在水平方向上移动,固定在支撑架的上方;升降气缸单元通过固定板固定在支撑架的下方,变距气缸与升降气缸单元固定连接在固定板的下方,升降气缸单元用于实现工件在竖直方向上移动,升降气缸单元包括两套气缸组件,每个气缸组件包括1 套升降气缸、1 套夹爪气缸及2 套夹爪,夹爪气缸位于升降气缸底部,夹爪安装在夹爪气缸的底部;在气缸组件的驱动下可通过夹爪将两个工件取出,并可借助变距气缸调节两个工件的距离,实现在搬运过程中调整工件间距的功能。

缓存落料机构5 包括分料升降组件和落料组件,安装在生产线主线上方,对工件搬运机构搬运过来的工件进行缓存,实现生产过程中的工件缓存及向主线落料功能。在安装底座中有4 个导向杆,用于工件在下降过程中的导向,防止在工件垂直下降时位置出现偏移。

其中,分料升降组件包括安装底座、分料模块及缓存升降模块。分料模块由多层承托架、分料气缸及安装板组成,固定连接在安装底座上。分料气缸安装在安装底座的一侧外部,每层承托架包括两个相互平行设置的承托杆,承托杆一侧固定安装在分料气缸底板上,另一侧可在固定于安装底座上的直线轴承内滑动。缓存升降模块由缓存升降气缸及安装底板组成,缓存升降气缸设置在安装底座的顶部。分料升降组件共包括15 层承托架,其自上而下布置,在分料气缸的驱动下可沿水平方向往复运动,在缓存升降气缸的驱动下可沿竖直方向往复运动。

落料组件结构与分料模块类似,由多层承托架、落料气缸及安装板组成,固定在在安装底座上。落料气缸安装在安装底座的另一侧外部,每层承托架包括两个相互平行设置的承托杆,承托杆一侧固定安装在落料气缸底板上,另一侧可在固定于安装底座上的直线轴承内滑动。落料组件共包括15层承托架,其自上而下布置,在落料气缸的驱动下可沿水平方向往复运动。

缓存落料机构可实现多层工件的依次落料,主要动作流程为:(1)在原点位置时,落料气缸带动的承托杆为伸出状态,工件搬运机构将工件搬运放在落料组件的承托杆上,工件被支撑;(2)分料模块中分料气缸动作,分料模块承托杆伸出;(3)落料气缸动作,落料气缸带动的承托杆缩回,工件落在分料模块的承托杆上;(4)缓存升降气缸推动分料升降组件下移,分料模块的承托杆带动工件下移;(5)落料气缸动作,落料气缸带动的承托杆伸出;(6)分料模块中分料气缸动作,分料组件承托杆缩回,工件落在落料组件的承托杆上;(7)缓存升降气缸缩回,带动分料升降组件上移。

以上循环动作,可实现工件逐层下降落料的要求。

整体上料过程为通过机器人上的夹取组件将料筐中的工件移送至工件中转机构,然后通过工件搬运机构转移至缓存落料机构,并依次在生产节拍内,实现两个工件同步上料至主线7 的要求。

2 性能特点

该装置采用多工位集成式设计,结合机器人搬运机构,实现汽车零部件生产中的同步配对上料过程。具有以下特点:

(1)采用多工位集成设计方式,实现高速、准确的同步上料需求。

(2)设置工件中转机构,与机器人及工件搬运机构配合,通过旋转平台的旋转将工件旋转至工件搬运机构的活动范围内,且该工件中转机构设置有四个工位,实现工件的自动高效上料,减少人员投入,提高生产效率。

(3)设置高分辨率视觉系统,通过视觉系统软件算法,识别上料工件状态和空间位置,建立机器人与视觉系统双坐标系模型,引导机器人从料筐中夹取工件,实现机器人对工件的精确夹取。

(4)设置缓存落料机构,实现工件的自动配对生产。

该多工位集成式机器人自动上料技术已在生产实践中得到应用,提升了生产过程中的零件上料效果,明显改善了生产效率,并获得了专利授权。