新型深水夹层管道静水压溃实验设计

付光明, 彭玉丹, 杨健坤, 安 晨

(1.中国石油大学(华东) 石油工程学院,山东 青岛 266580;2.里约热内卢联邦大学,巴西 里约热内卢 21941-970;3.中国石油大学(北京) 安全与海洋工程研究院,北京 102249)

0 引 言

随着陆上油气资源的日趋枯竭,油气勘探开发逐渐向海洋转移。南海蕴藏着近300亿桶油气当量资源,近年来越来越受到重视。为适应海洋油气资源开发向更深更远方向发展,开发兼备抗压和保温性能的海底管道越来越受到重视,例如,深水管中管(Pipe-in-Pipe,PIP)和夹层管(SP)的概念相继被提出。Kyriakides等[1-2]通过实验手段研究了PIP管道的深水压溃行为。Sato等[3]提出了基于最小势能原理的外压作用下管中管弹性失稳计算方法。Gong等[4]利用实验和数值模拟手段研究了深水PIP系统的屈曲传播特性。深水夹层保温管线作为深水油气输运的新概念管线,兼备良好的抗压和保温性能,可为南海水深水油气的输运安全提供必要的支撑,受到了广泛关注[5-8]。An等[9-11]通过实验与数值模拟研究了基于应变硬化水泥基复合材料的夹层保温管在外压作用下的压溃行为。付光明等[12-13]研究了不同夹层材料以及夹层管缺陷几何尺寸特征对夹层管抗压溃强度的影响。龚顺风等[14]研究了外压作用下夹层管道的非线性屈曲失稳机理,并利用数值模拟的方法分析了夹层管层间黏结性能、内外管道的初始椭圆度、内外管道径厚比以及材料力学参数等对夹层管外压失稳规律的影响。Arjomandi等[15]利用数值模拟手段研究了夹层管抗弯曲变形行为,为夹层管的S型和卷筒式安装提供了技术支撑。

由于PVA纤维加强的水泥基(SHCC)材料具有抗压强度大、抗应变能力强以及经济性好等的特点,本文设计了基于该水泥基材料的夹层保温管,并通过实验手段研究了基于SHCC材料的夹层保温管加工工艺可行性及其抗压溃的性能。结果表明,该夹层管具备3 km水深条件下安全输运油气的能力,同时也验证了本文所建立的加工工艺的可行性。

1 实验设计与步骤

1.1 SHCC制备

SHCC材料的配比(质量配比):水泥488,细沙516,火山灰593,水360,塑性剂30,黏性剂3,PVA纤维29。放置于200 L容量的水泥搅拌容器内充分搅拌混合,详细的操作程序如下:

(1) 将所需材料中的固相成分(水泥、火山灰和细沙等)以及黏性剂等放置于混合容器中,低速搅拌,确保充分混合,如图1(a)所示。

(2) 加去离子水,低速搅拌30 s;而后,倒入一半体积的塑性剂,并快速搅拌1 min,如图1(b)所示。

(3) 将另一半体积的塑性剂倒入搅拌容器内,低速搅拌1 min,如图1(c)所示。

(4) 待塑性剂全部加入后,高速搅拌容器内的混合物1 min,而后静置2 min,并利用工具检查并搅拌容器底部未充分混合的材料,如图1(d)所示。

(5) 再次进行1 min的低速搅拌,同时加入PVA纤维材料,如图1(e)所示。

(6) 静置1 min,并确认容器内PVA纤维已充分混合。将容器内的混合物快速搅拌2 min,确认容器内PVA纤维已充分混合后,即完成PVA纤维加强水泥基材料的制备。

(a)

(b)

(c)

(d)

(e)

(f)

利用如图2所示的塌落度测试,检验SHCC材料的基本性能。而后,利用特殊设计的工具,制备夹层管中间夹层材料SHCC力学性能实验试件。图3所示为制备SHCC夹层材料实验试件和对中短节的模具。将充分混合好的夹层材料放置于加工的模具中,并利用振动平台实时振动去除试件灌注过程中存在的气泡,保证灌注试件的材料均匀。试件灌注完成后,连同模具一并放入21 °C恒温恒湿的空间内固结28 d。如图4所示为固结完成后的实验试件和对中短节。

图2 SHCC塌落度测试

1.2 SHCC基本力学性能测试

采用岛津万能材料力学试验机测试SHCC材料的基本物理力学性能,如图5所示。试件两端通过特制的夹具加持,保证有效实验段的长度为80 mm。通过缓慢加载的方式(0.1 mm/min)实现准静态加载,研究其拉伸力学性能。图6为试件拉伸破坏失效变形曲线,失效破坏前,试件表面可观察到裂纹产生,持续加载,试件表面裂纹不断增加,直至发生拉伸破坏失效,此时的最大应变接近4%,平均拉伸强度为2.5 MPa。通过实验发现,该纤维加强水泥基材料其具有明显的应变加强特征和抗变形能力。

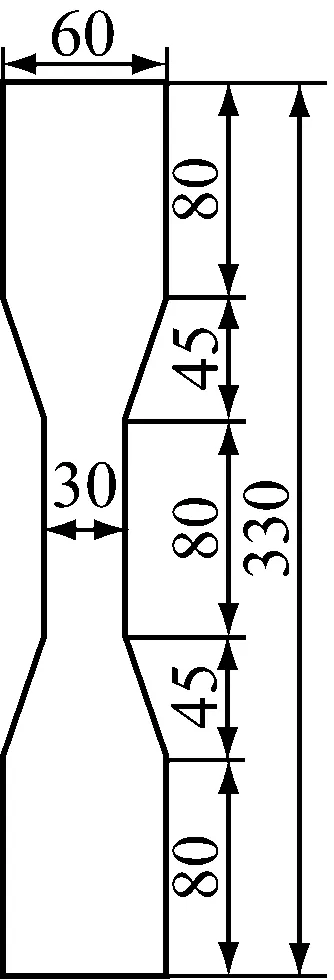

(a) SHCC拉伸试件(mm)

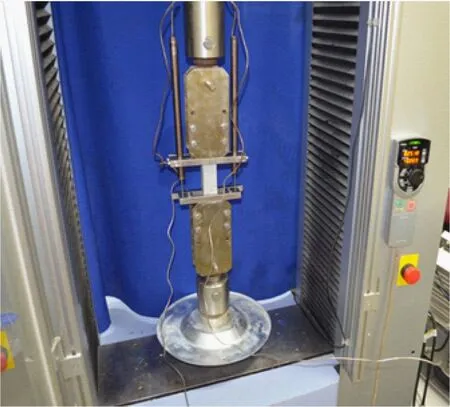

(b) 单轴拉伸实验

图5 实验设计

1.3 夹层管加工工艺流程

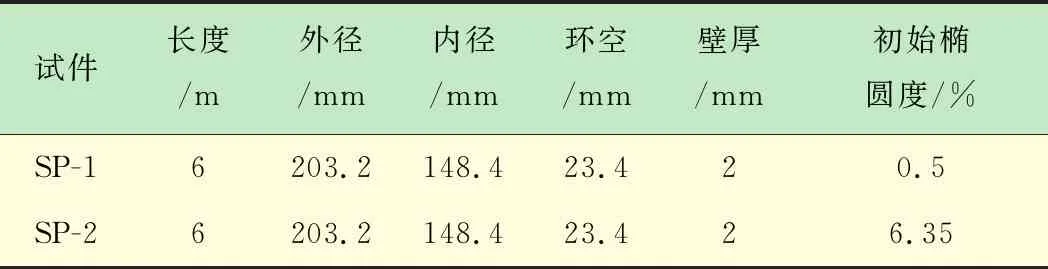

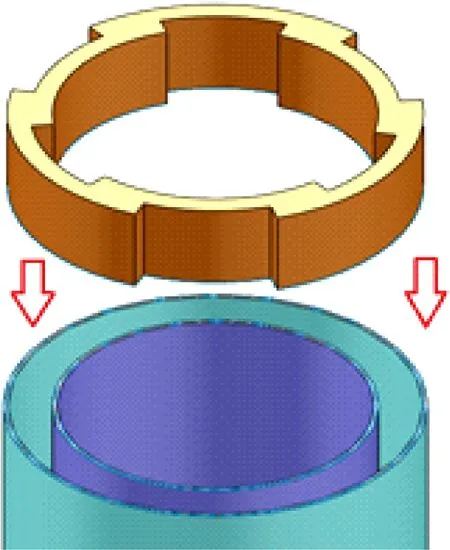

本文加工夹层管的基本尺寸如表1所示,夹层管两端通过端盖进行密封,如图7所示。安装过程中,在夹层管环空内每隔2 m放置提前制备的对中短节,以保证该夹层管满足同心的要求,同确保该夹层管的夹层材料厚度均匀。

表1 夹层管的基本几何尺寸

如图8所示,安装好内外管道底部端盖后,将其固定在安全塔架上,从夹层管上部环空的开口处注入SHCC水泥基材料。实验过程中,保持振动电动机开启,实现均匀填充环空空间,并排空可能存在的气泡。每隔2 m放置一个对中短节,保证内外管以及环空夹层能够同心。

(b) 应力应变曲线

(a)

(b)

为保证夹层材料具备最优的力学性能,将装配后的夹层管静置于温度为21 ℃的恒温恒湿的空间内固结28 d。如图9(a)所示为固结28 d后的夹层管及SHCC材料的填充情况。通过观察可知,此次加工的夹层管的夹层材料填充均匀,同时内外管以及夹层满足同心的几何要求。由于夹层管的椭圆度直接影响其抗压溃能力,在进行高压舱压溃实验之前,利用FARO激光测量设备,对整根管道得初始椭圆度进行了测量,如图9(b)所示。

(a)

(b)

1.4 深水高压舱压溃实验

利用室内高压舱对SHCC水泥基夹层管道进行静水压溃实验,如图10所示。首先,将夹层管两端密封后,利用送入工具,将其放置于高压舱内,其中夹层管一侧端盖处,利用特制的接口,与外界大气相连通。而后,不断向高压舱内部缓慢注入清水。为满足准静态加载,初期加载速率为0.2 MPa/min。当高压舱内压力值达到5 MPa时,停止加压,静置5 min,观察压力是否恒定。若压力发生明显下降,表明夹层管密封存在问题,需停止加压,并打开泄压阀门,待压力恢复大气压后,取出实验管道重新进行管道密封处理。重复以上步骤,再次进行实验。待高压舱内压力值接近试件临界压溃载荷预估值的50%时,将加载速率设定为0.1 MPa/min,实时记录压力随时间变化情况,直至夹层管道被压溃。

图10 高压舱内试件安放及其局部连接

2 实验结果与讨论

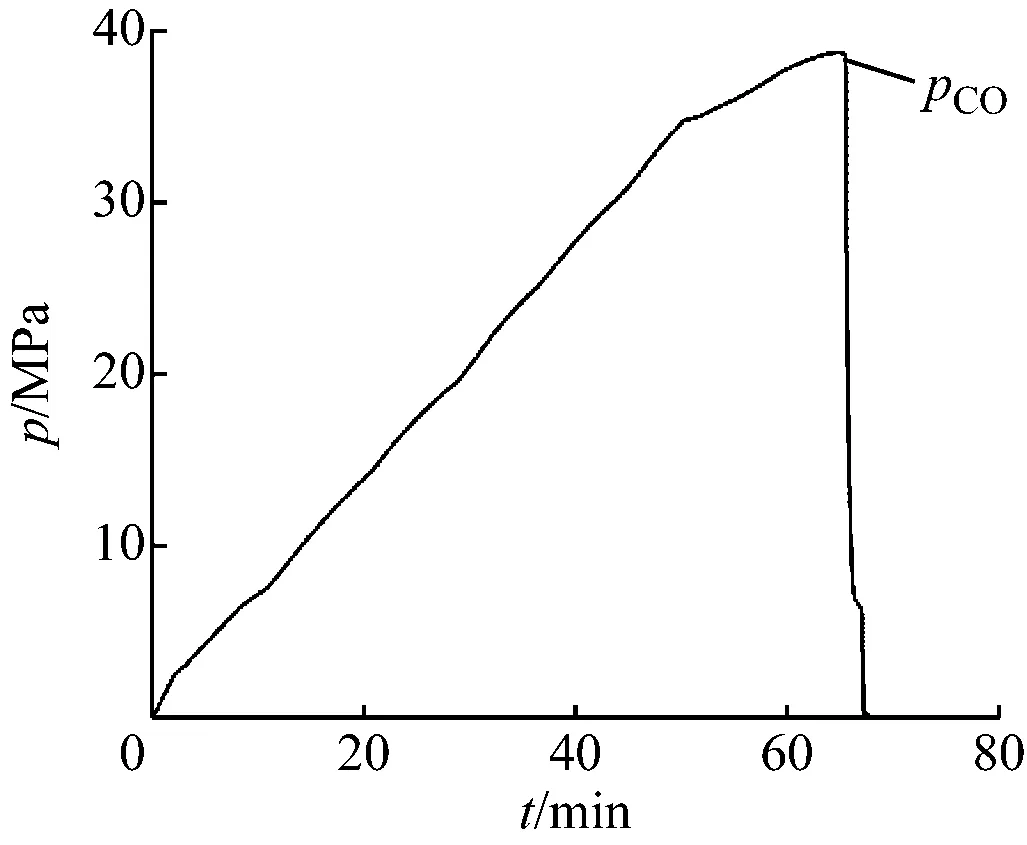

压溃实验结束后,通过泄压阀门,卸除高压舱内的压力,并排空流体。利用相应的工具,取出夹层管道,观测夹层管压溃后的变形以及压力传感器记录的压力随时间变化情况。图11为夹层管试件SP1压溃后的变形和载荷随时间变化情况。由图可知,该夹层管的抗压载荷为37.8 MPa,具备抵抗3 780 m水深的静水压力的能力。

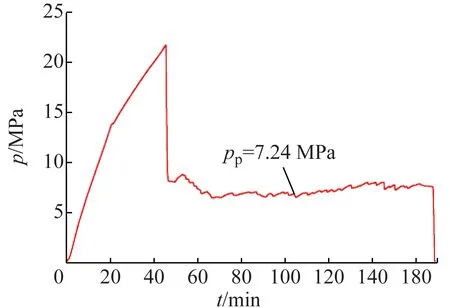

如图12所示,将夹层管道人为制造缺陷后,研究其在不同初始缺陷尺寸情况下的压溃变形和压力随时间的变化曲线。该试件SP2的初始椭圆度为6.35%,其静水压溃载荷为22.5 MPa,如图12所示。压溃发生后,夹层管道发生了屈曲传播,其传播载荷的大小为7.24 MPa。通过对比以上的实验结果发现,当初始椭圆度由0.5%(SP1)增加为6.35%(SP2)时,压溃载荷由37.8 MPa降为22.5 MPa,降幅约为40.5%,管道的初始缺陷的大小直接影响压溃载荷值。夹层管道发生压溃破坏后,其压溃变形将在较低的压力下发生压溃传播的现象,在实际生产中将对生产安全产生严重威胁。

(a)

(b)

图11 夹层管道SP1压溃后变形形态(a)及压力变化曲线(b)

(a)

(b)

图12 夹层管道SP2压溃后变形(a),初始压溃载荷和屈曲传播载荷随时间变化曲线(b)

3 结 语

本文设计了基于PVA纤维加强的水泥基深水夹层管道,研究了该夹层管加工制造工艺可行性和管道的静水压溃特性。在实验设计过程中,学生从SHCC材料的配比,实验方案的设计、夹层管的装配以及静水压溃实验过程中对潜在影响因素的分析与解决方案的提出等各个环节,受到了全面的训练。通过该实验,激发了学生积极探索的热情,训练了学生整体规划实验的能力。其次,通过实验结果的分析,基于PVA纤维加强的水泥基材料不同于常规的水泥基材料,具备更好的应变强化特性。利用该夹层材料(SHCC)制备的深水夹层管,具备很强的抗压溃能力,具备超深水应用的前景。