基于开口稳定流系统分析燃气轮机异物损坏压气机叶片

邱玮坤,卢伟国,晏海能

(江苏国信淮安第二燃气发电有限责任公司,江苏 淮安 223002)

国内某燃气电厂配置有两台9F级燃气轮机,分轴低位布置。燃气轮机本体布置标高为4米层,燃气轮机进气系统布置标高13米层。

燃气轮机是一种高速旋转机械,以连续流动的天然气气体作为工质、把热能转换为机械能,压气机是燃气轮机的重要组成部分。在运行中,压气机从外界大气环境吸入空气,通过燃气轮机进气道,并经过轴流式压气机逐级压缩使之增压;压缩空气被压送到燃烧室与喷入的燃料混合燃烧生成高温高压的气体;然后再进入到透平中膨胀做功,推动透平带动压气机、转子一起高速旋转,实现了气体燃料的化学能转换为机械能。压气机是燃气轮机主要部件之一。

1 事情经过

2017年7月14日10:19,#1燃气轮机运行出现异常现象:#1燃气轮机负荷从280 MW下降到270 MW,随后NOx排放浓度增加,从26.65 mg/m3上升到约36.9 mg/m3,如图1所示。负荷下降时,压气机出口压缩空气温度有所上升,从458 ℃升至463 ℃,上升了5 ℃。压气机壳体压力出现了下降,1.71 MPa降至1.69 MPa。

图1 异常时燃气轮机负荷和氮氧化物变化曲线

相关技术人员对#1燃气轮机整个运行数据工况做了详细分析,燃气轮机轴振、瓦温、润滑油温、各轮盘腔室温度、燃气轮机排气温度分散度、燃烧器燃烧各频段振动、燃烧振动加速度等均在允许合格范围内。就地对燃气轮机本体听音无异音,综合判断机组各运行参数整体评价机组运行正常。

至18日#1燃气轮机正常停机,停#1燃气轮机前相关运行数据均正常,#1燃气轮机停机时惰走时间正常。

利用#1燃气轮机停机机会对燃气轮机进气系统进行目视检查,检查无异常,进入到燃气轮机进气室发现压气机进口IGV叶片、动叶叶片被异物严重打伤(图2)。

(a) IGV叶片

(b) 动叶叶片

随后在燃气轮机进气室底部发现被打坏的燃气轮机水洗喷嘴头(图 3)。

图3 喷嘴损坏部件

根据现场情况分析判断造成压气机叶片受损的直接原因为#1燃气轮机水洗喷嘴头部件在机组运行中脱落(图 4),脱落后被进气系统高速气流吸入压气机,与压气机第一级IGV叶片碰撞后随气流又进入第一级动叶,喷嘴头被压气机动叶碰撞带动一起旋转,造成IGV叶片和第一级动叶损坏,叶片损坏的部分又随气流进入下一级流道,又造成下一级叶片损坏,从而造成整个压气机叶片不同程度损坏。

图4 喷嘴头部件

水洗喷嘴头脱落的原因为喷嘴部件之间采用丝牙连接方式,通过点焊方式固定,由于工厂总装时点焊止动焊点较小(图4),宽度不足1 mm,且只有一点,焊接强度低,在机组正常运行中焊点突然断裂,导致水洗喷嘴头部件松动脱落。

2 理论分析

由于燃气轮机进气系统空气流动的速度比较快,在燃气轮机进气道、进气室停留的时间很短,它与周围外界空间几乎没有能量交换。所以,我们可以把燃气轮机进气系统看成是一个开口的、绝热的、稳定流动的理想空气系统(忽略气体流动时的能量损失和位能变化)[1]。

根据理想气体绝热流动过程方程:

(1)

式中:p表示气体的绝对压力;ρ表示气体密度;C表示常数;k表示定熵指数(k=1.4)

将式(1)两边进行微分,积分,得

(2)

根据理想气体一元恒定流动基本方程,取一个流向长度为ds的微元柱体,其截面积为A(图5),则

且 ds/dt=V

图5 微元示意图

将上式积分,得

(3)

联立式(2)(3),得气体绝热流动的能量方程

即任意两断面[2]

(4)

根据气体状态方程[3]

p=ρRT

绝热过程初、终态间的状态参数关系为

(5)

(6)

式中:T表示气体热力学温度;P表示气体的绝对压力;ρ表示气体密度;ρ、T表示终状态参数;p0、T0表示初状态参数;各参数为气体流动过程任一截面上的气体特征参数。

3 情况分析

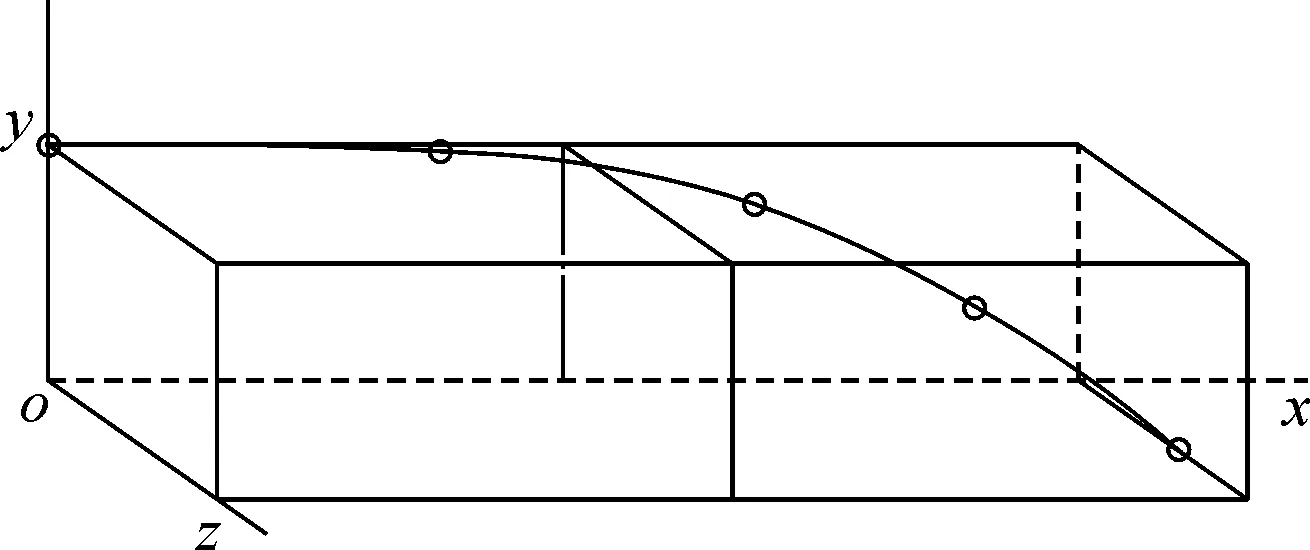

根据现场燃气轮机进气系统情况,将其分成截面0-0、1-1、2-2三个截面,空气源源不断地从0-0截面流进系统,经过1-1截面,从截面2-2流出进入压气机(图 6)。

查阅历史数据,14日#1燃气轮机机组负荷280 MW时,大气压力:100.198 kPa,环境温度:30.9 ℃,燃气轮机进气口温度30.4 ℃,燃气轮机压气机进口静压力:-1.628 kPa,1-1、2-2截面差压:23.104 kPa。

在标准条件下(0 ℃,1个标准大气压),空气密度约为1.293 kg/m3。

根据空气密度计算公式:

空气密度=1.293×(实际压力/标准物理大气压)×(273.15 / 热力学温度)

可以得出在外界环境温度30.9 ℃时,空气密度为:

ρ0≈1.148 kg/m3

图6 燃气轮机进气系统截面图

根据公式(5),解得1-1截面空气密度为

ρ1≈1.143 kg/m3

根据公式(6),解得1-1截面气压为

P1≈99.622 kPa

由于燃气轮机进气系统从大气中吸入空气,所以V0=0,根据公式(4),解得1-1截面空气速度为

v1≈31.682 m/s

由于1-1截面和2-2截面差压为23.104 kPa,得2-2截面气压为

p2=76.517 kPa

由于燃气轮机进气系统是个稳定流系统,通过1-1截面和2-2截面空气质量流量相等,可知

ρ1v1A1=ρ2v2A2

查阅燃气轮机制造厂家进气系统制造数据,1-1截面为矩形,长8.5 m,宽2.1 m,2-2截面为喇叭口形状圆形,外径为1.275 m,内径为0.615 m,其中IGV叶片 0.66 m。

可得:

1.143×31.682×8.5×2.1=ρ2v2(πX((1.275)2-(0.615)2)

(7)

根据公式(4),得

(8)

联立式(7)(8),解得2-2截面空气速度为

v2≈177.681 m/s

可以看出,随着燃气轮机进气系统进气面积不断收缩,直至压气机进口,0-0、1-1、2-2截面上空气流速不断增加。

4 水洗喷嘴头脱落剖析

#1燃气轮机离线水洗喷嘴头共有8个,实际脱落水洗喷嘴头为下部#7喷嘴头[4](图7),以脱落水洗喷嘴头为研究对象。

图7 燃气轮机水洗喷嘴布置图

燃气轮机水洗喷嘴头脱落一瞬间,喷嘴头受到水平ox方向的高速气流携带作用力,自身受到垂直作用oy方向向下的重力、与重力反向的浮力、旋转气流对其oz方向的偏转力,根据物体受力合力方向描绘出物体运动轨迹图(图 8)。

图8 水洗喷嘴脱落轨迹图

由于水洗喷嘴头受高速气流偏转不会对物体进入燃气轮机构成影响,所以不予讨论。喷嘴处空气密度较小,所受的浮力较小,予以省略。只需分析水洗喷嘴头脱落后,受到水平ox方向的高速气流携带作用力,垂直作用oy方向向下的重力的影响, 假设物体在ox运动方向加速度为a,根据物体加速度和位移关系,得

a=98 m/s2

实测燃气轮机水洗喷嘴头质量为127.446 g,由于ox运动方向加速度为98 m/s2,受到的力为:F=98×127.45/1 000=12.49 N。

即水洗喷嘴头部件脱落一瞬间,水平方向高速气流携带作用力只要超过12.49 N,就会被高速气流携带进入压气机。

实测燃气轮机水洗喷嘴头最大面为正六边形,边长为29 mm,可以计算出水洗喷嘴截面积大约为0.002 185 m2。

水洗喷嘴在脱落一瞬间时,速度为0,空气流中空气与水洗喷嘴头受力面碰撞,碰撞后速度为0。

由动量定理mv=Ft,

解得:

v=78.613 m/s

即燃气轮机进气系统高速气流速度只要大于78.613 m/s,就能够将水洗喷嘴头脱落部件携带进压气机。

气流由1-1截面处速度为31.682 m/s, 至2-2截面处空气流速已经达到177.681 m/s,说明在气流变工况区,气流速度急剧增加,完全能够将燃气轮机水洗喷嘴头脱落部件携带入压气机,事实燃气轮机压气机叶片受损也说明水洗喷嘴头脱落部件是被高速气流携带进入压气机,压气机高速旋转时带动喷嘴头一起运转,互相碰撞,导致叶片损坏,损坏的部件又进入下一流道,形成连锁反应,导致整个压气机叶片不同程度受到损伤。

5 事故处理及对策

根据此次水洗喷嘴部件脱落导致压气机叶片损坏事件,燃气轮机生产厂家重新制定了水洗喷嘴部件连接、焊接质量检查标准。要求生产总装结束后检查燃气轮机水洗喷嘴各部件是否拧紧到位,止动焊点是否良好。

标准要求水洗喷嘴压板两端部焊点数量各为3点,焊点直径4~6 mm。喷嘴螺母连接处焊点数量由1点变为3点,焊点直径4~6 mm。螺母之间要求0.02 mm塞尺不入。喷嘴螺纹外漏≤6 mm,即喷嘴螺纹螺母与接头间距≤10 mm(图 9)。

图9 喷嘴焊接标准图

针对此次事件,燃气轮机售后服务厂家在定期维护检修标准中增加燃气轮机水洗喷嘴部件检查项目,要求每次检修时对燃气轮机进气室各水洗喷嘴焊点状况进行检查。具体步骤为首先去除水洗喷嘴表面脏污等附着物,然后对水洗喷嘴处各焊点情况进行目视检查,发现焊点有损伤时需进行着色渗透检查,焊点出现裂纹等损伤需重新打磨后再次进行点焊处理,焊接结束后需要进行着色检查。

针对此次事件,燃气轮机用户也制定了相应预防措施,对燃气轮机进气系统内有松动可能螺栓进行点焊加固处理,同时要求在燃气轮机停机期间定期进入进气室人孔检查内部各部件焊接等情况,发现脱焊时需加固处理。

6 结语

燃气轮机压气机是高速旋转部件,一旦有异物自进气系统随高速气流进入燃气轮机压气机,伴随着就是设备的损坏[5]。要提高异物进入燃气轮机造成设备损坏的重要性认识,做好防止异物进入进气系统措施,定期对进气系统各连接部件进行检查,对易松脱部件加固,更要力求在设计初期把控,尽量将燃气轮机进气系统分立式的部件设计成一个整体,确保不会出现部件脱落损坏燃气轮机事件,同时吸取前车之鉴,严格控制及管理燃气轮机的各个系统以避免此类事故的发生。