降低浆料成本的实践与体会

李建林 牛小艳

(宝鸡九州纺织有限责任公司,陕西宝鸡,722405)

1 浆料配方优化

自2018年以来,我公司在集聚纺系列产品上与常州某浆料公司携手合作,对浆料配方进行了调整和改进,特别是针对浆纱工序调浆质量、高压调浆桶的正确使用、因蒸汽回水不稳定而造成浆液含固率达不到要求等问题进行了浆纱工艺参数的调试和优选。6个品种的上浆成本变化情况见表1。品种1:C 14.6/14.6 523.5/283.0 160;品种 2:JC 11.8/11.8 566.5/314.5 160;品种 3:JC 9.7/9.7 551/472 165;品种 4:JC 9.7/9.7 527.5/413 165;品种 5:JC 7.3/7.3 551/551 163;品种6:JC 7.3/7.3 523.5/393.5 160。

表1 上浆成本下降表

由表1可知,采用上述优化后的新浆料配方,6个品种的浆料配方成本均有所下降。原浆料配方和优化后的新浆料配方见表2。其中,6个品种的原配方中都有2 kg的SLMO⁃96,新配方中都有2 kg的WAX蜡精。

表2 不同品种原浆料配方和优化后的浆料配方

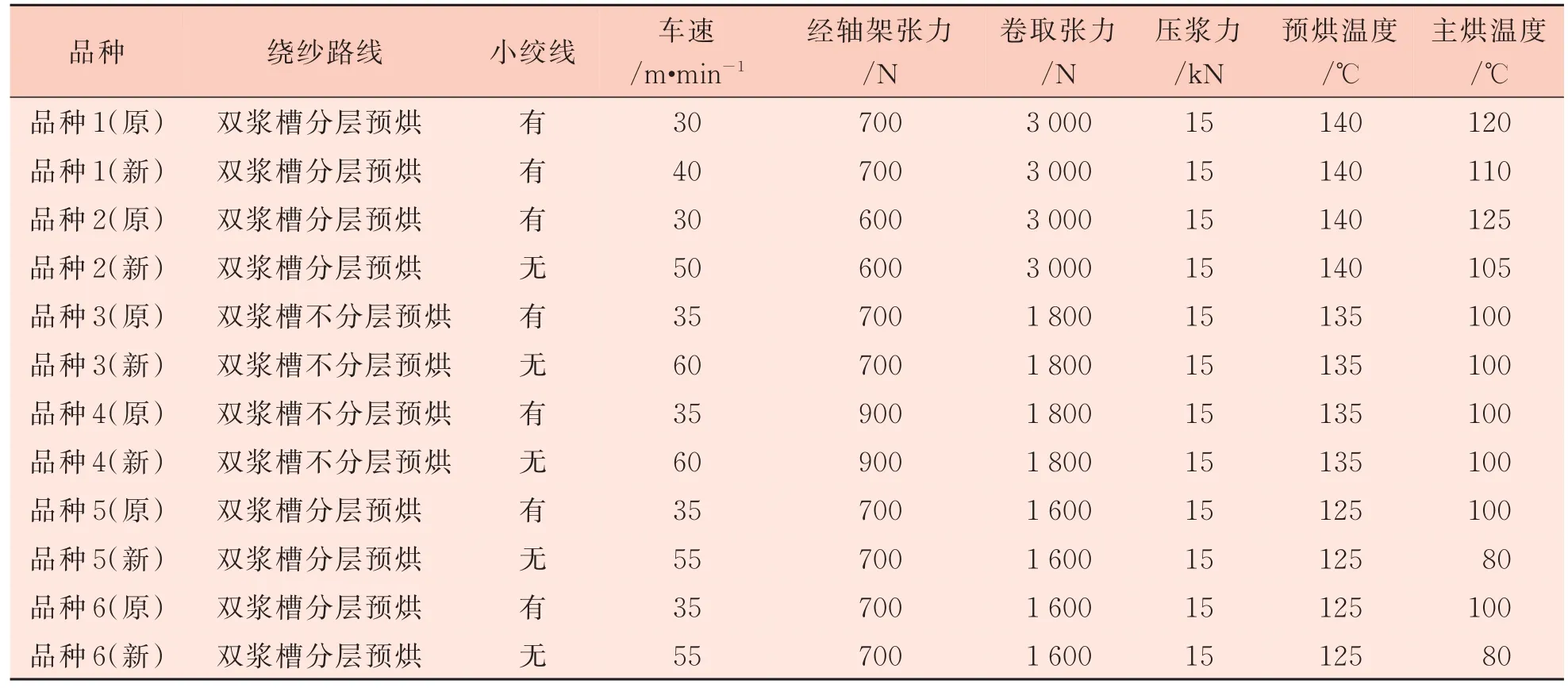

2 浆纱工艺优化

浆纱配方优化前后对应的上浆工艺见表3。通过稳定浆纱车速,减少开慢车、停车时间,避免分段性浆斑疵点。集聚纺纱的特点为纱体光滑、毛羽少,对浆纱压浆力、烘燥温度和流速、操作方法等进行了优选,确定适宜的浆纱工艺参数。

表3 原配方上浆工艺

集聚纺纱线上浆浆液的黏度不宜过大,要增加浆液的流动性,重浸透轻被覆[1]。烘房绕纱路线要根据总经根数和纱线号数来决定,防止经纱烘燥过度。集聚纺纱本身毛羽短,如果浆槽压浆辊的覆盖系数过低,停车时锡林烘干过快,会产生“打黏”现象,再开车到干分绞区时会导致分绞困难,造成零星断头,影响织造[2⁃3]。集聚纺上浆工艺采用“高浓,低黏,高压”的方式,保证浆液对纱线“轻被覆,重渗透”。由于浆料烘干效果良好,为保证纱线有一定的韧性,达到织造要求,将回潮率由原来的6%~9%提高到7%~10%,此外,浆纱车速较原配方的30 m/min提高到50 m/min~60 m/min,提高了浆纱的生产效率。

3 浆纱过程优化

3.1 储备浆液量的控制

储备浆液量的多少直接影响着浆纱生产。浆液储备多了,浆纱后面紧跟着的品种不一定能用上,储备少了,则不够用,出现轻浆现象,必须多调1桶浆备用。

3.2 回浆使用

我公司喷气织机共260台,目前在机织造品种为20个左右,再加上各类新品种的试织及打样,浆纱起了机频繁,回浆较多,如果不能合理使用,会造成浆料成本的浪费。根据品种的难易程度,方便回浆的掺用或者直接使用,做到高浆低用(如将细号纱浆料用在粗号纱浆纱中;纯棉纱浆料用在涤棉品种浆纱中),确保各品种的生产织造要求。回浆的使用必须要及时,存放时间不能过长,保证浆液的新鲜度。

3.3 调浆的操作管理

浆料的使用率影响着浆料的成本,通过对调浆工进行浆料控制及适当考核,转变调浆工的思想观念,督促调浆工关注浆料的使用率,关注浆料成本,从而节约浆料。调浆工必须严格按照工艺规定进行备浆,认真执行调浆规章制度,保证浆液质量的稳定性。煮浆时调浆工不得离开岗位,以防浆液煮开溢出造成浪费。严格执行浆纱起机时流速的测量和每一班中每小时的流速测量,保证浆槽流速的稳定性。保证良好的设备维修机制,杜绝管道漏浆现象。节约水、电、汽能耗,降低因设备故障造成的多次起机。提高值车工操作水平及操作速度,加强浆纱工艺参数的执行,而且细号高密品种的浆纱车速达到50 m/min以上。

4 生产实践效果

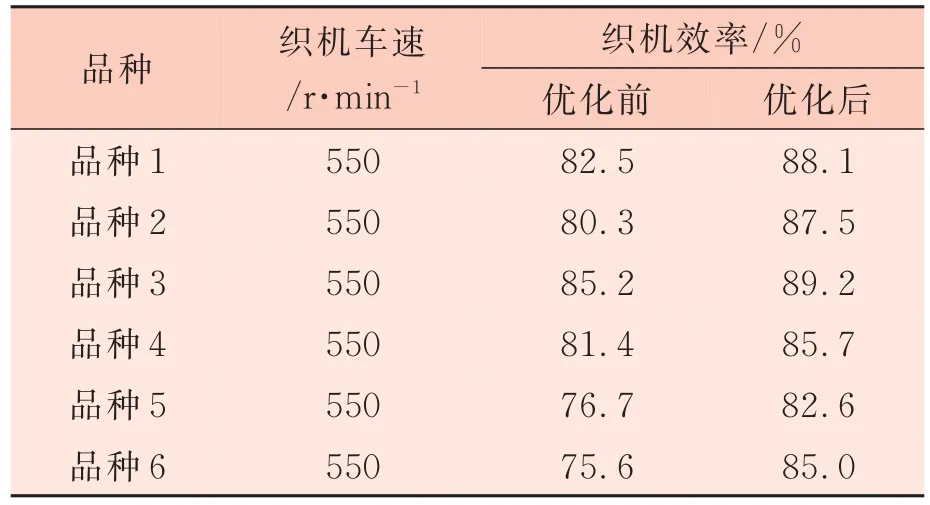

6个品种采用新配方,并优化上浆工艺后的浆纱效果见表4。

表4 新配方优化工艺参数后的浆纱效果

由表4可知,采用新浆料配方,优化上浆工艺后,达到了增强保伸的要求,同时毛羽降低率均超过50%,达到了贴伏毛羽的效果。对采用原浆料配方原上浆工艺和新浆料配方新浆纱工艺所得浆纱分别进行织造,6个品种的织造效果对比见表5。

表5 优化前后织造效果对比

由表5可知,6个品种的浆纱试验轴的织机效率均有不同程度的提高,原纱质量得到大幅改善,经纬纱断头少,特别是品种6,织机效率较优化前有显著提高。

5 结语

对于细号高密织物要达到节约浆料成本,提高织机效率的目的,必须做到以下几点。

(1)优化浆料配方。根据纱线性能结构,采用低黏度变性淀粉,实行高浓低黏工艺,降低浆料成本。

(2)优化浆纱工艺。稳定浆纱车速,减少开慢车停车时间,避免分段性浆斑疵点。

(3)优化调浆操作。加强调浆室管理,明确责任,将储备浆液量控制在1桶浆以内为宜,做好回浆使用和调浆中的操作管理。