印模法在零件检测中的应用

刘艳玲 王洪忠 赵庶娴 张俊全 付彬 / 潍柴动力股份有限公司

0 引言

随着发动机制造业技术的发展升级,尺寸、角度、轮廓、几何公差等关键参数基本能满足图纸要求,此时一些小的问题凸显出来,如发动机机体止口倒角、倒圆及曲轴轴颈端倒圆、油孔倒角的检测。因机体、曲轴等质量重、体型大,不能放在粗糙度轮廓仪上直接测量,传统采用石蜡制模,影像法检测,数据重复性差,测量不确定度大。为得到更加准确的测量数值,只能切割后在粗糙度轮廓仪上检测,造成时间浪费和成本提高。

为实现快速便捷、低成本、高准确度的检测,本文研究了两种印模技术,并与传统触针法、影像法检测进行比对。

1 印模法介绍

印模法是将被测表面复制下来制成印模,再对印模进行测量,获得被测物的外形尺寸等的间接方法。印模法适用于既不能用表面粗糙度检查仪直接测量,也不便于用表面粗糙度比较样板进行对比的零件表面质量检测,如内表面、深孔、盲孔、凹槽等。印模在固化过程中,能够高精度地复制工件表面的所有细节,如尺寸、形状、质地、表面形貌。目前行业中常用的有两种:冷镶嵌树脂和复制胶泥,下面将分别介绍这两种印模技术。

1.1 冷镶嵌树脂

冷镶嵌树脂法得到的印模硬度高,适合在粗糙度轮廓仪上直接测量,印模不回弹,能够真实反映零件的表面质量,缺点是对于内腔小轮廓,不易拔出,且对于光洁度不高的表面,拔出位置有残留,另外其味道刺鼻。

1.1.1 冷镶嵌树脂的制备及使用

冷镶嵌树脂是以MMA甲基丙烯酸甲酯为基质的粉液二组分树脂,粉、液基的冷镶嵌树脂根据使用要求调和比例,混合搅拌,直至所有粉末湿润,无残留液体为止。期间应避免强烈的运动,避免气泡进入搅拌着的混合物中。粉、液彻底混合后,此时将树脂小心缓慢地灌注到被测样件表面,随后静置,约有2 min的灌注时间,固化时间约为15 min。冷镶嵌树脂的混合过程如图1所示。

1.1.2 冷镶嵌树脂固化注意事项

1)待树脂完全固化后将其取出待测,固化过程中释放的热量也可能产生气泡,必要时建议用冷却介质例如水来吸收固化时释放的热量,以减少甚至避免形成气泡。

2)较大面积的制模、取模必须分层实施,以达到较低的聚合温度,避免印模材料形成气泡。此时应注意:只有在前一层冷镶嵌树脂固化后才能加注后一层树脂。

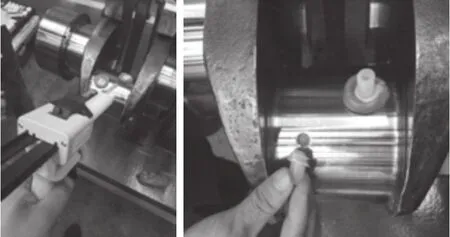

3)必要时在印模上仿制一个手柄,以便将印模从原型中取出,零件检测印模浇筑如图2所示。

4)轮廓测量时的印模最低厚度至少为5 mm,以避免取出印模时边缘发生变形。

图1 冷镶嵌树脂的混合过程

图2 零件检测印模浇筑

1.2 复制胶泥

复制胶泥法是将制作胶泥的两组成分充分搅拌后,借助胶枪打入至待检测位置,固化成型。制作胶泥的材料无味,凝固过程无热量放出。

两种方法比较来看,复制胶泥法是冷镶嵌树脂法的升级版本。厂家根据检测需求,做了进一步优化升级,可以得到不同硬度的印模,且不需要检测人员在现场配置。印模固化时间为7~10 min,节省了配置和固化时间。

1.2.1 复制胶泥的分类

根据材料的不同,可以得到不同硬度的印模,柔性、半柔性、刚性或半刚性的印模,各种复制胶泥状态如图3所示,柔性、半柔性印模,硬度低,适用于非接触式测量,如光学测量机、万能工具显微镜等,半硬性和硬性印模,模硬度高,适合卡尺、千分尺、粗糙度轮廓仪的直接测量,同时也可以采用光学测量机和万能工具显微镜[1][2][3]。

图3 复制胶泥状态

1.2.2 复制胶泥的特点及其选择

1)柔性印模:可承受很强的移除限制(高达40%),该印模可变形可拉伸,以便从模具中取出,而且取出后总能回到取出前的原始形态。在企业中的应用主要是喷油器衬套、螺纹孔等内部结构的取印,应用在喷油器衬套,如图4所示。

2)半柔性印模:可接受最强移除限制(高达20%),该印模可被轻微改变形状以从模具中取出,且可回到未取出前的原始形态。企业中主要用于机体、缸套、曲轴等倒角、倒圆等检测的取印,如应用在曲轴,如图5所示。

图4 喷油器衬套的柔性印模

图5 曲轴的半柔性印模

3)半硬质和硬质印模:刚性大,不接受任何取出限制。企业中主要应用于外部结构可接触测量的尺寸、粗糙度等取印,印模如图6所示。

2 准确性验证

图6 印模

2.1 不确定度评定

以尺寸为例,对采用复制胶泥法和触针法两种方法得到的不确定度分别评定[4]。

2.1.1 重复性引入的标准不确定度

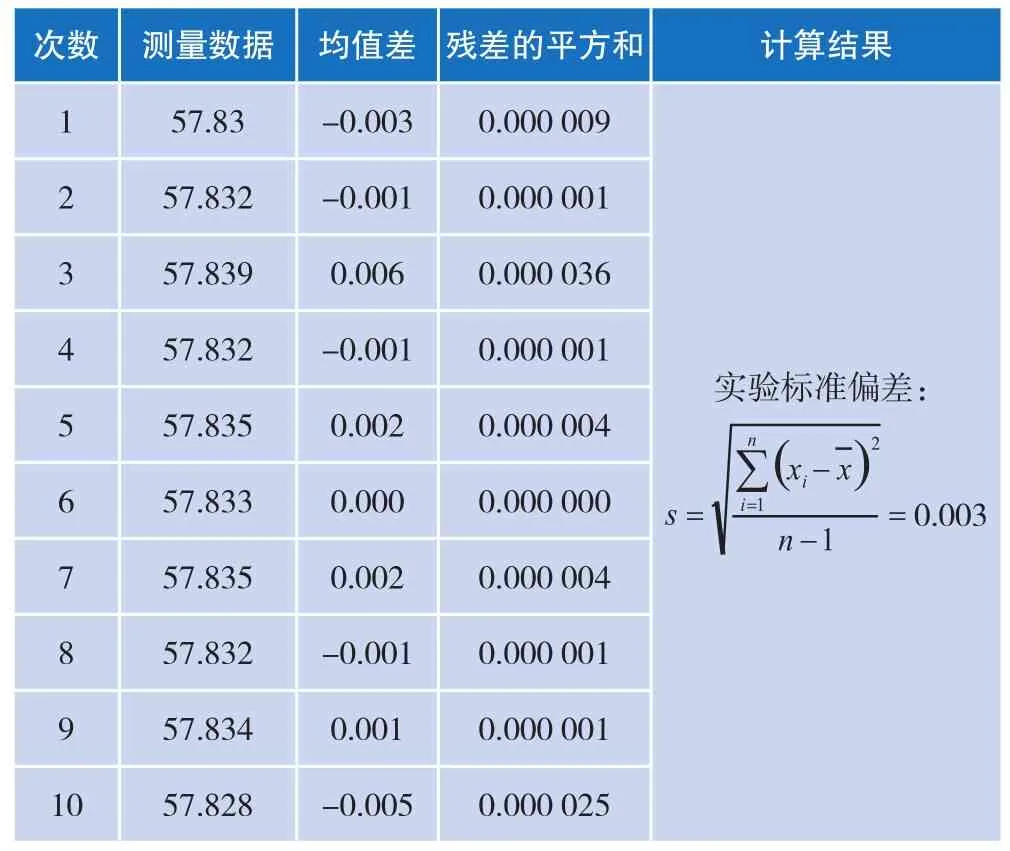

见表1、表2。

表1 采用复制胶泥法尺寸检测的实验标准差 单位:mm

则测量重复性引起的尺寸测量标准不确定度为

则测量重复性引起的尺寸测量标准不确定度为

我累得满头大汗,敲门后,开门的是她妈,我气喘吁吁地叫了句:“阿姨好!”紧接着双腿不听使唤,一下就跪在她妈面前……

2.1.2 仪器设备示值误差引入的标准不确定度

根据上一级溯源机构出具的校准证书,粗糙度轮廓仪的轮廓度示值误差4.1 μm,按均匀分布处理,则其引入的标准不确定度为

表2 采用触针法得到的尺寸实验标准差 单位:mm

2.1.3 仪器设备与被测工件不等温引入的标准不确定度

按照作业指导书要求进行等温,仪器设备与被测工件之间的温度差不大于0.3 ℃。仪器设备与被测工件的线膨胀系数假定为a= 11.5×10-5C-1,假定服从 U 形分布(b= 0.7),对于 57.8 mm 的工件,则有:

2.1.4 尺寸l的合成标准不确定度u(l)的计算

2.1.5 扩展不确定度

采用复制胶泥法得到的扩展不确定度

采用触针法得到的扩展不确定度

U2= 3.5×2 μm = 7 μm

两种方法得到的不确定度和测量要求相比,远小于公差要求的1/3,两种检测方式均可实现测量,且准确度高。

同理得到角度和粗糙度的扩展不确定度。

角度:

采用复制胶泥法得到的扩展不确定度U1= 4′

采用影像法得到的扩展不确定度U2= 4′

粗糙度:

采用冷镶嵌树脂法得到的相对扩展不确定度Urel=6.2%

采用复制胶泥法得到的相对扩展不确定度Urel=7.1%

采用触针法得到的相对扩展不确定度Urel= 5.9%

2.2 结果比较

1)从不确定度来看,采用印模法、触针法、影像法评定的不确定度均满足使用要求,且几种方法得到的不确定度相差不大(小于10%),可以根据测量参数、位置,选择合适的测量方法。

2)从粗糙度测量结果来看,采用复制胶泥得到的测量数值普遍偏小。分析原因:冷镶嵌树脂为流体状态,能够渗入材质的沟槽中,与被测件结合紧密,得到的印模更能真实反映被测件的轮廓,因此得到的数据和触针法更接近。复制胶泥法在尺寸和角度等参数的检测中,其检测结果和触针法及影像法很接近,但在粗糙度方面,因其流动性差,测量数据普遍偏小。

3 结语

实施印模法检测新技术,与传统石蜡法相比,测量准确度大大提高,与触针法相比,拓展了检测范围且测量准确度不打折,不过因组成材料为消耗品,大截面、高频次使用时,用于过程控制和入场检验时成本较高,目前多用于新产品检验和故障分析。

在应用方面,两种印模法相互补充,对于粗糙度等微观质量检测,冷镶嵌树脂法更准确,但因其质地较硬,应用领域受限,而复制胶泥法在这一方面,又很好地做了补充,且准确度满足使用要求。