电子产品高温试验箱的温度场分析及优化

孙 琦,于兰英,吴文海

(西南交通大学机械工程学院,四川 成都 610031)

0 引 言

电子产品的故障在很大程度是由于环境条件造成的,例如空气温度、湿度以及气压等外界因素都会对产品的质量造成一定的负面影响[1],环境应力筛选能够提前检测出电子产品的早期缺陷,保障产品的安全性和可靠性[2-4]。因此电子产品在投放市场前,都要经过严格的高温测试,加速芯片老化,使故障提前出现,从而快速剔除早期故障产品。在测试电子产品环境试验方面,试验箱起到了至关重要的作用。

目前国内对环境试验箱的研究水平还处于理论分析和经验设计阶段,没有科学的仿真设计优化的手段。一般情况下,根据实验数据分析高温试验箱的温度场情况,然后根据经验对其进行改进[5-7],并探讨了实验的具体实施方法[8-9]。这种传统的方法效率低,耗时长,一旦在试验中发现设计出现差错,后续改动较为复杂,时间、资金成本较高。若先采用仿真软件对高温试验箱进行仿真分析,再根据仿真结果对其进行改进,不仅能降低生产成本,而且提高了工作效率。

西门子公司生产的工业电脑在组装完成后需要放入高温试验箱进行高温测试,但现有的高温试验箱存在温度分布不均,预热时间长的缺陷,根据公司需求及国家标准,需要对其进行改进和优化[10]。为此,本文首先采用流体计算软件Fluent对现有的高温试验箱进行仿真分析,并通过对比实验与仿真结果,验证了仿真的可靠性,在此基础上针对试验箱主要参数提出了优化方案,优化后的仿真结果表明,改进环境试验箱的结构以及入口风速能有效改善其温度均一性,并提高加热速率。

1 高温实验箱的模拟仿真

将现有的高温试验箱模型经过适当的简化处理,建立三维仿真模型,通过ANSYS Workbench平台进行热流固耦合仿真,并与实验结果对比,从而检验仿真和设置参数的准确性。

1.1 物理模型

在对结果不造成影响的前提下,为方便网格划分和后续计算,对实际模型进行恰当的简化处理:试验箱有多个形状不同的散热孔分布在高温试验箱下部,但在实际生产中散热孔均被防尘棉和盖板挡住,在建立模型时将这部分简化为壁面,由于顶部散热孔和外界环境相接触,保留顶部散热孔;最后对试验箱缝隙平面化,去除部分线束和门把手等对仿真结果无影响的外部特征。

1.2 数学模型

高温试验箱内,空气通过送风口从下到上的送风方式在试验箱内循环加热,形成三维空间内的湍流模型。在Fluent中,湍流模型的选择有很多种,高温试验箱是高雷诺数的湍流模型,采用常用的k-ε双方程湍流模型。

1.3 热物性参数和边界条件的确定

入口速度和出口速度根据风扇的风量与风速关系计算

式中:L——风量;

F——通风口面积;

v——风口平均速度。

计算得目前选型风扇的进风口平均速度为1 m/s,出风口平均速度为-1.73 m/s。

加热源热生成率为

式中:q——热生成率;

P——热源功率;

V——热源体积。

热源发热功率为500 W,带入数值计算可知,热源热生成率为807 493 W/m3。

边界条件:实验表面,在自然对流的条件下,选择壁面对流传热系数为10 W/(m2·K),流固耦合面为coupled。

2 高温试验箱的实验研究

2.1 实验目的

通过测量高温试验箱内的温度的实际分布情况,与仿真结果进行对比,验证仿真的正确性,从而对试验箱进行改进以及参数的优化,通过仿真计算确定改进及优化的方向,为高温试验箱的优化提出指导性建议。

2.2 实验平台

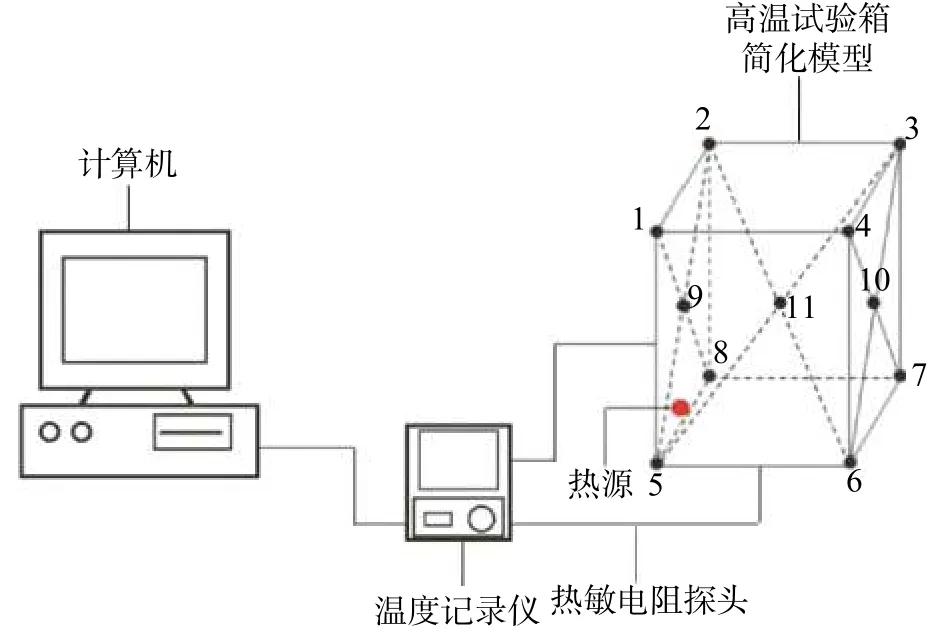

现有的实验平台包括高温试验箱;Pfannenberg FLH-T-1000加热器;卡固风扇KA1606HA2;排风扇;日本横河DX1000/2000温度无纸记录仪以及热敏电阻探头。试验箱内共放置11个测量点,根据GB/T 5170.2-2016《电工电子产品环境实验设备检验方法温度试验设备》[11]中的相关规定,在被测试设备环境试验箱内定出上、中、下3个水平层面,各测量点的位置与设备内壁的距离为试验箱各自边长的1/10,其中测量点11位于试验箱几何中心点,根据某工厂提出的要求,还需检测两侧面中心点的温度,测量平台如图1所示。

图1 实验平台测试示意图

2.3 实验结果分析

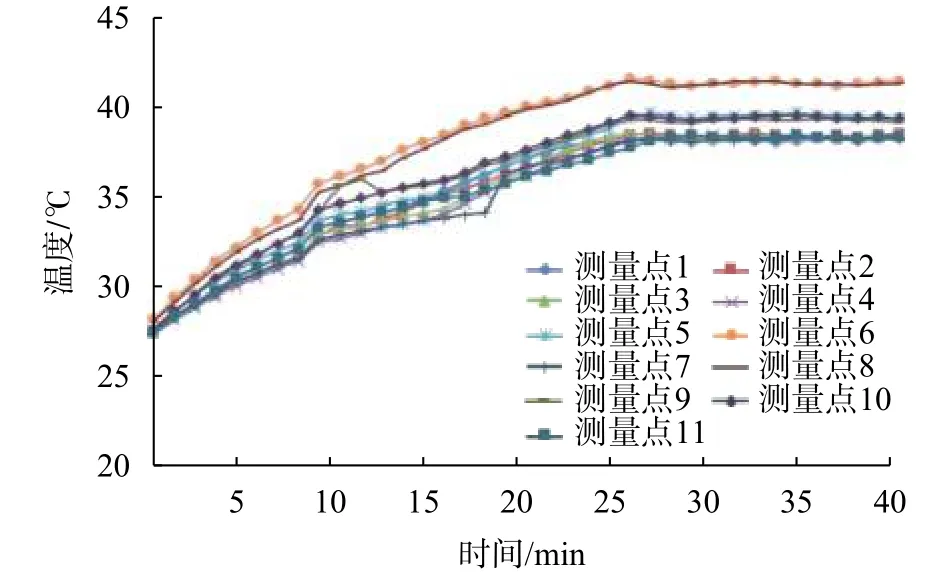

图2是将试验箱目标温度设定为40 ℃时测量点的温度时间变化曲线图。如图2所示,随着时间的增长,高温试验箱内温度呈线性增高,在70 min左右达到稳定,基本不再变化,稳定后试验箱内的温度偏差[10]为±4 ℃。基于GB/T10592《高低温试验箱技术条件》[12]所提出的要求:稳定后,在任意时间间隔内,工作空间中心温度的平均值和工作空间内其他点的温度的平均值之差在±2 ℃之内。现在各测量点的温度差值较大,大大减少了试验的可信度[13];根据李宝晗[14]的研究可知,高温试验箱加热到所需温度的时间过长,影响了生产效率。显然,试验箱的温均性以及加热速率的参数是需要优化的。

图2 高温试验箱各点温度变化情况

2.4 仿真计算结果与实验对比分析

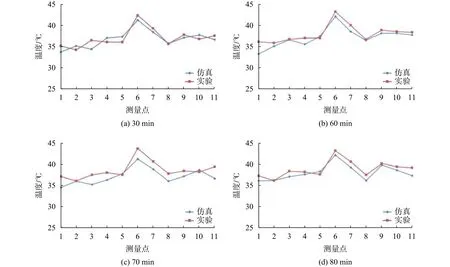

目标温度设置为40 ℃,实际时间分别为30 ,60 ,70 ,80 min时实验结果与仿真结果的对比。对比图如图3所示。

如图所示,模拟结果与实验结果基本吻合。加热时间达到70 min时温度基本维持稳定。高温试验箱内稳定后平均温度为41.7 ℃,实验结果为43.1 ℃,且两曲线走势基本重合,证明所建立的模拟仿真模型与实际情况相符,选择参数合理,模拟结果能准确地反映实际情况。

图3 不同时间点各实验点温度模拟与实验结果对比

3 高温试验箱的优化

3.1 优化方案的设计

改进前实验中采用单一加热源进行加热,热源热流密度为807 493 W/m3,进口风速为1 m/s,出口风速为-1.73 m/s。

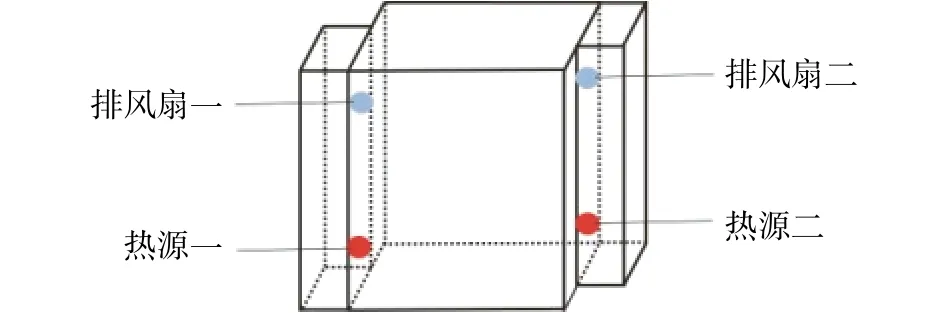

根据初步分析可知,在高温试验箱加热模块中,加热器的位置以及出风口的风速对高温试验箱的温升过程有很大影响。Wang等[15]提出通过改变试验箱的内部结构改善温度均匀性,Smolka等[16]基于CFD的方法改善了干燥箱的三维温度均匀性,通过优化转速、加热速率等提高温度均匀性。结合实际高温试验箱实验数据并进行分析,对现有的试验箱进行了适当的改进,将单一热源加热改进为双向热源加热,改进后的加热模块如图4所示。

图4 改进后加热原理图

设施具体仿真参数如下: 方案一:结构为对角热源加热,热源热生成率为807 493 W/m3,进口风速为1 m/s,出口风速为-1.73 m/s,加热时间为60 min。方案二:结构为对角热源加热,热源热生成率为807 493 W/m3,进口风速为1.5 m/s,出口风速为-1.73 m/s,加热时间为60 min。

3.2 仿真数据分析

图5是在方案一的参数条件下11个测量点的温升曲线。如图所示,加热时间在20 min时高温试验箱内温度达到稳定。与改进前的温升曲线相对比,加热时间缩短了71.5%,稳定后测量点最高温度为41.8 ℃,最低温度为37.2 ℃,温度偏差在3 ℃以内。虽然加热时间大大缩短,但是温度偏差不满足国标要求,需进一步对高温试验箱的温均性进行优化。

图6是方案二11个测量点的温升曲线。如图所示,加热时间在25 min时温度达到稳定。与改进前的结构相比时间缩短了64.3%,稳定后测量点的最高温度为41.5 ℃,最低温度为38.5 ℃,温度偏差在2 ℃以内,满足国标要求。

图5 仿真进口风速为1 m/s时温升情况

图6 仿真进口风速为1.5 m/s时温升情况

如图7和图8所示,是在不同进口风速的条件下,高温试验箱的温度场分布。

图7 进口风速1 m/s时稳定后温度云图

如图7所示,保证风速相同的情况下,在合适的位置增加加热器,待温度稳定后,试验箱内最高温度为42.45 ℃,最低温度为38.85 ℃,与单一加热源相比,上部空间的温度分布均一性有所提高,并将加热时间从70 min降低至20 min,使整个箱体达到设定温度的时间缩短,明显提高了加热效率;由图8所示,在具有相同加热源数量的情况下,将进口风速从1 m/s提升至1.5 m/s时,温度偏差从±3 ℃减少至±2 ℃,高温试验箱上部空间温度的均一性有了明显改善。

图8 进口风速1.5 m/s时稳定后温度云图

模拟结果表明,通过对高温试验箱的适当改进或提高进口风速可以有效改善高温试验箱的温均性以及加热速率。由不同进口风速的对比仿真可知,风速增加,箱体内空气流动性增强,试验箱内温度均匀度更好,在热源热流密度不变的情况下,最高点温度降低,箱内温度更加均匀,整体试验箱达到设定温度的时间缩短。

3.3 实验验证

目标温度设置为40 ℃,实际时间分别为15 min、30 min时,仿真结果与实验结果的对比。对比图如图9所示。

图9 不同时间点各实验点温度模拟与实验结果对比

如图9所示,实验结果与模拟结果在不同时间段的曲线基本吻合。当风速为1 m/s时,高温试验箱内稳定后平均温度为42.45 ℃,实验结果为41.36 ℃;当风速为1.5 m/s时,高温试验箱内稳定后平均温度为41.37 ℃,实验结果为41.84 ℃。证明改进后物理模型及参数选取合理。

4 结束语

1)通过对高温试验箱温度场的研究,发现高温试验箱温升曲线主要有两个主要阶段,第一阶段温度上升时间过长,影响了产品测试的生产效率;第二阶段逐渐趋于平稳,但环境试验箱内温度偏差不满足电子产品高温测试要求,会影响测试的准确性。

2)在方案一中,通过增加热源使试验箱的温度均匀性得到了很大提升,同时也提高了加热速率。但是温度偏差仍然不符合国家标准。

3)采用方案二不仅缩短了加热时间,而且使高温试验箱的温度偏差维持在±2 ℃,说明改进试验箱并优化参数使得高温试验箱具有良好的温度均匀性。