旋挖钻施工技术在桥梁桩基工程中的应用研究

苏保章

(宁夏路桥工程股份有限公司,银川 750004)

0 引言

桩基施工是桥梁工程的重要组成部分, 其施工质量对桥梁后期的承载力和稳定性都产生了直接影响[1]。现阶段桥梁桩基施工的常用方法有多种, 例如振动法、 锤击法、压入法等。其中,旋挖钻施工因具有施工流程简单、技术难度较低及加固效果良好等优点, 逐渐在桩基施工工程中得到广泛应用[2]。 因此,深入研究旋挖钻施工技术具有重要意义。

目前, 国内外学者对旋挖钻施工技术展开了大量研究,如周洪军等[3]讨论了中风化砂岩地质桩基旋挖钻干钻施工工艺,在旋挖钻斗底部安装筒式金刚石钻头,并采取不同直径扩钻的方法, 解决中风化砂岩地质桩基旋挖钻干孔钻进难度问题。滕云龙等[4]关于白居寺长江大桥深水桩基础施工技术进行了探讨, 对复杂地质情况所采取的施工措施、钻孔平台设计、钻孔施工、混凝土浇筑等内容作了详细的介绍。王建斌[5]对旋挖钻施工超深大直径钻孔桩技术展开了研究, 介绍了超深大直径钻孔灌注桩基在钻机选取、施工工艺、资源配套、过程控制等方面内容,解决了既有安全风险高、工期紧、成桩质量困难等诸多施工难题。以上研究大多针对旋挖钻施工技术适应性方面,而关于该技术的施工特点研究还有待进一步提升。基于此,本文分别从前期准备、施工流程和常见问题处理等方面,就桥梁桩基旋挖桩施工技术要点展开了系统分析。

1 工程简介

某道路桥梁的中心桩的桩号为K139+295,桥孔采用六联布设形式,该桥梁的设计流动速度为2.44m/s,桥梁总长度为238.5m。 该工程位于丘陵地段,日常车流量较大,地质条件比较复杂,为了保证桥梁使用质量,需要对桩基进行特殊加固。对多种桩基加固方案进行对比,最终决定使用旋挖钻技术。该技术具有成孔速度快、施工效率高、环境适应性好、桩身质量好等优点,符合该桥梁工程桩基施工需要。

2 旋挖钻施工准备工作

2.1 物料与机具准备

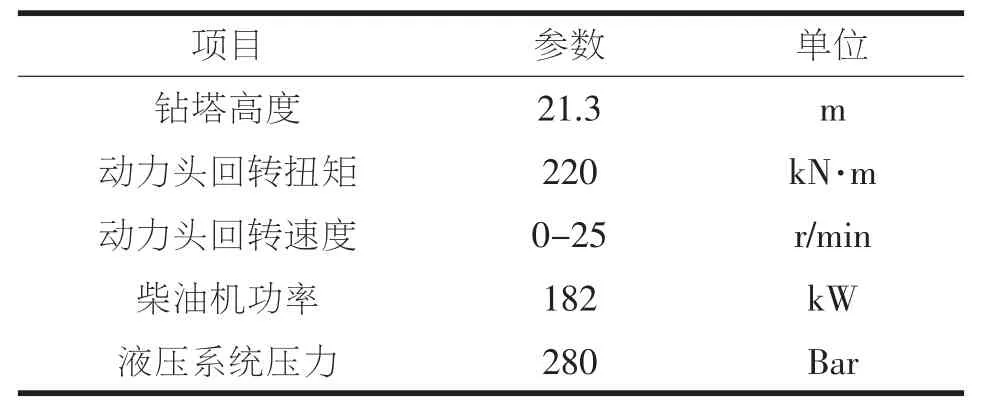

桥梁桩基施工中使用到大量的物资和设备, 为了保证后期桩基施工顺利进行,需要对这些物料、设备进行提前准备。物料方面,用量较多的主要包括水泥、碎石、钢筋等,要严格对照物料清单,对这些物料的类型、数量、质量进行检查。 例如碎石的级配、钢筋的直径等,必须全部符合设计要求。设备方面,主要包括旋挖钻机、搅拌机、电焊机等,对这些设备的型号、参数要进行检查。 其中旋挖钻机是核心设备,安排入场后要及时对其性能、工况进行检查,旋挖钻机的参数如表1 所示。

表1 SD-28 型多功能钻机

2.2 确定桩基位置

现场施工人员要结合前期的现场勘测结果, 掌握桥梁工程所在区域的地形地质信息, 然后在施工现场选取若干位置作为桩基施工点。在确定桩基位置时,保证桩位点周围平整、土层硬实,方便布置旋挖钻机。另外,相邻桩位之间的最短直线距离也要根据现场情况确定, 避免距离过近产生相互干扰、距离过远则影响加固效果。确定桩位后,安排旋挖钻机等进场。

3 旋挖钻施工技术要点

3.1 埋设护筒

为了提升桥梁的稳定性, 相关人员可以对桩基进行针对性测试,检测其抗压性。 同时增设一定数量的护筒,这既能增加桩基的稳定性,又能减轻桩基的损毁程度。加固材质一般会选用钢材,并根据桩基不同的位置需要采用不同的厚度。通常露出水面的主护墩筒要用12mm 厚度的钢材,同时还要保证护筒壁一定要大于钻头的直径。 护筒顶部高出地面的部分不少于30cm, 护筒中心和桩基的中心误差不超过50mm。 另外,还要对连接处再进行防护处理,以保证其坚固和稳定性。 钢护筒施工工序见下图1。

图1 钢护筒施工图

3.2 安装机具

将旋挖钻机移动至桩位上, 根据地质情况选择相应的钻头,例如淤泥质土层、软粘土可以使用KB 型钻头,而岩层则使用KRR 钻头。选择合适的钻头不仅可以提高钻孔效率和成孔质量, 而且也可以有效避免出现掉钻等问题。在桩位平面画出十字线。保证钻头与十字线的焦点保持垂直、重合,然后启动钻机,开始钻孔。

3.3 钻孔

钻机钻进过程中,现场施工人员要做好随时观察,如果钻头有偏移情况,要及时调整。 另外,还要掌握以下技术要点:在钻深达到1m 之前,为了避免钻机大幅度摆动, 应当适当降低钻机的功率, 当钻孔深度超过1m 后,观察钻机是否稳定。 如果稳定再循序渐进地增加功率,达到正常功率后稳定钻进。 当钻孔深度达到一定程度后,会遇到坚硬的岩层,此时应当观察旋挖钻机的压力表,当压力异常增加时要降低机器功率,避免钻头卡死。 另外也要经常性地检查钻头,如果磨损严重需要重新更换。

3.4 检查清孔

钻孔工序结束后,安排现场施工人员进行钻孔检查。观察孔壁是否完好,如果有明显的裂缝、坍塌问题,需要填埋后在附近位置重新造孔。 另外还要对钻孔的细节参数进行检测,包括孔径、孔深以及垂直度等。 钻孔符合要求后,进行清孔工作,将孔内碎石、渣土等清理干净。

3.5 下放钢筋笼

钢筋笼采用现场焊接制作的方式, 按照设计要求完成制作后将钢筋笼下放到钻孔内。 注意放置钢筋笼时不要强行塞入,以免损坏孔壁。 控制钢筋笼的垂直度,与钻孔的垂直度偏差不得超过5%。为了防止后期浇筑混凝土出现钢筋笼上浮问题,还应当在主筋上焊接倒刺。钢筋笼上部露出部分不应超过地面20cm。 根据施工需要,可以设置钢筋保护层,厚度一般在5cm 左右。

3.6 浇筑混凝土

浇筑前,将导管沿着钢筋笼放置到钻孔的底部。导管直径为220mm。 灌注混凝土前需要先用少量清水冲洗导管,保证内壁湿润,减轻混凝土流动阻力。 将导管的上端连接到送料口, 将配制好的混凝土沿着导管灌注到钻孔内。按照先慢后快的原则,也是防止钢筋笼上浮的有效措施。 每个钻孔的灌注应当一次性完成, 可以保证成桩效果。 混凝土灌注至距离钻孔顶端5cm 左右后,停止灌注。插入振捣棒,进行混凝土振捣,增加密实度。 振捣时间约为15~20min,振捣结束后静置2h 左右,期间混凝土会自然沉降。 最后重新补浆,直到钻孔内混凝土与地面齐平。完成上述操作后,将整套设备移动至下一桩位,重复上述操作继续完成施工。

3.7 拔管养护

将导管拔出, 现场施工人员要及时做好导管清理工作,例如清洗内外壁上的灰渣,检查导管是否有变形、裂缝等问题。 若无明显质量问题,在表面涂刷一层油,然后保管以便下次重复使用。成桩养护也是必要的一道工序,可以保证混凝土尽快成型,提高桩身稳定性和承载力。

3.8 成桩检测

在现场所有钻孔均浇筑完毕后,进行约7d 的养护工作,待混凝土硬化成型后,开展成桩质量检测。 为了保证检测结果的准确性和公正性, 施工企业应当邀请具有相应资质的检测单位负责成桩检测工作。现场检测时,施工负责人、监理工程师、检测人员三方全部到场。 采用无损检测方式,对各个桩位的长度、硬度、密度等具体参数分别进行检测。检查结果如果不符合要求的,应当以废桩处理,在所有检测工作完成后,施工人员确定废桩数量和位置,重新规划补桩位置。

4 常见问题与处理

4.1 桩身夹泥

桥梁工程所在区域为淤泥质软土的情况下, 如果使用较快的速度拔管,就会导致混凝土未完全干燥成型,管外淤泥涌入桩身,后期成桩后出现桩身夹泥的情况。桩身夹泥会导致旋挖桩的承载力度达不到设计标准, 后期桥梁通车后,桩基因为不能满足承重要求而出现弯折、变形等问题,影响桥梁使用安全。 针对此类问题,一是要结合施工区域的地质特点,控制拔管速度,且拔管过程中不宜进行转动;二是将护筒完全拔出后,立刻用钢筋网片封堵孔口,静置约2h 左右,继续回填。

4.2 护筒拔起困难

制备混凝土时,未严格按照配比,或是配比本身设计不当,水的掺加比例偏低,混凝土过于黏稠,流动性不好。浇筑混凝土时,部分混凝土粘结在护筒内壁上,后期拔出护筒时,会增加阻力,导致拔起困难。对于此类问题,可以尝试以下措施进行防控:其一,严格控制混凝土配比,浇筑前可以先用少量清水湿润护筒,提高浇筑效果。 其二,在地下水较为丰富的地区,埋设护筒时需要设置隔水塞,可以避免混凝土发生离析,保证旋挖桩良好成型,减轻后期拔出护筒的阻力。

4.3 堵管

堵管是旋挖钻施工中常见的一类问题, 导致堵管的原因多样,例如导管质量问题,存在漏水、变形等,灌注混凝土时管内混凝土不能顺利流动,出现堵塞。还有的则是混凝土出现问题,例如采用混凝土车从附近运输混凝土,但是运输距离和时间过长,混凝土出现硬化,也增加了导管堵塞的概率。 预防堵管的措施包括:其一,下放导管前应注意对导管质量进行严格检查, 包括导管的直径是否符合设计标准、有无变形裂缝出现质量问题等;其二,控制混凝土的质量,保证混凝土现用现配。预制混凝土应当控制运输时间,保证混凝土使用性能和施工方便。

5 结语

本文以某桥梁桩基础施工为研究背景, 详细介绍了旋挖钻施工前对物料和机具的准备, 以及对桩基位置的确定,然后对护筒埋设、机具安装、钻孔、检查清孔、钢筋笼下放、混凝土浇筑、拔管养护、成桩检测等工作流程以及技术要点进行了论述, 最后简单描述了旋挖钻施工过程中出现的桩身夹泥、 护筒拔起困难以及堵管等常见问题,并提出了相应问题的处理方法,研究表明旋挖钻施工技术施工流程简单、技术难度要求较低,且具有良好的加固效果,可有效运用于桥梁桩基工程中。