浅谈共振碎石化技术在省道路面改造中的应用

郑文杰

(泉州市公路局桥梁隧道管理中心,泉州 362000)

1 工程概况

省道206 线安溪龙门段路面改建工程起点位于沈海高速复线龙门互通与省道206 线交叉口处, 起点桩号K243+740,终点位于龙门镇溪板村东面,终点桩号K247+840,路线长4.1km。

现状旧路路基宽16~25.5m, 行车道宽14~15.5m,原设计标准为二级公路(设计速度40km/h)。 由于交通量较大,特别是大型车辆多,加上路面已接近结构设计使用年限,旧路面病害较严重,必须对现有的水泥混凝土路面进行改造。 旧路图片详见图1 和图2。

图1 旧路图片1

图2 旧路图片2

2 路面改造方案的选定

2.1 设计原则

路面设计根据交通量及其组成以及公路的使用功能、等级、特点、使用要求和所在地区的气候、水文、地质等自然条件及材料供应情况、施工机具、劳力和施工技术条件等因素,结合地方路面设计、施工经验进行路面综合设计,并本着技术先进、经济合理、安全适用、环境协调、合理选材、方便施工、利于养护原则进行路面结构的设计和验算。

2.2 原路面的结构组成

现状水泥混凝土路面结构为22cm 水泥混凝土面层+15cm5%水泥稳定碎石基层+20cm 手摆片石底基层,于1995 年交工。

2.3 旧水泥混凝土路面状况调查

旧水泥混凝土路面路况如何, 直接影响到其上部加铺沥青层的使用寿命。 因此对水泥混凝土路面进行充分的调查,是合理进行沥青加铺层设计的基础。

本项目对水泥混凝土路面板重点调查破碎板块、开裂板块、板边角的破损状况,并逐个记录破损板块的位置和数量,调查纵、横向接缝拉开宽度、错台位置与高度,结合弯沉检测数据调查板底脱空位置,按现行的《公路水泥混凝土路面设计技术规范》的有关规定进行病害种类、范围及程度的评价和分级。

经调查评定, 本项目断板率为5.1%, 为中级;0.20mm<弯沉值≤0.45mm 的占比27.5%,弯沉值>0.45mm的占比约3.8%,板底脱空比率为31.3%;接缝传荷系数为59.2%,评定为次级。

2.4 路面结构设计

2.4.1 交通量计算

路面设计以 《公路沥青路面设计规范》(JTG D50-2006)为依据,本项目为二级公路,路面结构设计使用年限12 年,采用轴重为100kN 的单轴-双轮组荷载为设计轴载。 根据计算,累计当量轴次2.485×107(次/车道),属重交通等级。

2.4.2 路面结构方案选定

本项目道路沿线已基本街道化, 为提高道路的服务水平,减少行车噪音对居民的影响,路面改造拟采用加铺沥青混凝土路面;根据本项目的交通量、病害情况及路面加铺对两侧建筑物的影响等因素, 提出本项目的两个改造方案。

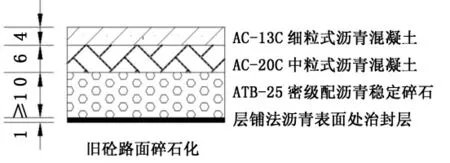

(1)方案一(碎石化后加铺)

图3 方案一路面结构

本方案每平方米造价272.2 元。

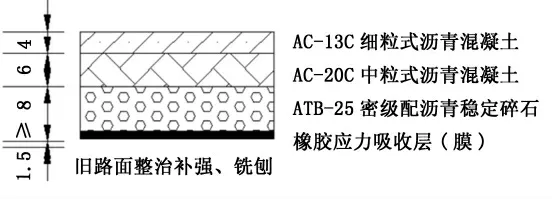

(2)方案二(补强后加铺)

图4 方案二路面结构

本方案每平方米造价286.8 元。

(3)改造方案的选定

方案一: 优点是能彻底消除旧水泥混凝土板裂缝反射的问题,造价比方案二低14.6 元/平方米,后期养护费用较低;缺点是部分利用旧路面强度,加铺厚度比方案二高1.5cm。

方案二:优点是完全利用旧路面强度,加铺厚度比方案一少1.5cm;缺点是造价比方案一高,对旧水泥混凝土路面整治补强(板底脱空)要求较高,不能完全避免反射裂缝的出现,后期养护费用较高。

根据使用要求及旧水泥混凝土路面的评定结果,综合考虑加铺结构的经济性、合理性及可行性,路面改造采用方案一。

2.4.3 路面结构设计控制参数

(1)回弹模量

根据 《旧水泥混凝土路面碎石化技术应用指南》,碎石化层回弹模量建议取值范围为150~500MPa,本项目初拟碎石化层经碾压后回弹模量(静态)应大于240MPa。 对于实测弯沉值≥100(0.01mm)的应确定其周围界限并根据路基是否存在病害等现场情况, 采用换填法或水泥注浆法进行局部处理直至达到设计要求(弯沉值<100)。

(2)路面设计弯沉值

本项目采用《公路路面设计程序系统》(HPDS2011)进行计算,路面设计弯沉值35.0(0.01mm)。

2.5 碎石化设计要点

本项目要求采用共振碎石化技术, 碎石化机械宜选用柔性悬浮式共振破碎机。

2.5.1 碎石化施工质量标准

(1)粒径

碎石化层自上而下由小到大,破碎面90%在30°~60°范围内;破碎粒径大部分在15.2cm 以内,破碎粒径大于20.3cm 的含量不超过2%,粒径集中在2.5~7.6cm 且大于75%;破碎层粉尘含量(小于0.075mm)不大于7%。

(2)级配

碎石化层0~10cm 以内,级配控制在级配碎(砾)范围以内;0~15.2cm 以内,级配接近级配碎(砾)石。

2.5.2 碎石化施工控制要点

(1)试验路段试振

①试振区设置

试振区长度宜在200~300m 之间, 试振区宽度为单向路幅宽。 试振工作应按照共振碎石化施工工艺流程完整执行一遍,以确定正式施工时的施工参数。

②试验施工参数

试验施工参数应根据相关施工经验, 逐级调整破碎参数,分区域对试验路段进行共振碎石化施工,并对每个区域采用的施工参数进行记录。在破碎完成后,应在每个试振小区域的中央部位开挖检查坑1~2 个, 检查坑通常为1.2m(长)×1.2m(宽)×h(水泥混凝土面板厚度),整个试验路段的检查坑不应少于3 个。 对各检查坑处的破碎层各深度粒径以及破碎层模量进行检测, 取粒径级配和模量均满足要求区域的施工参数作为正式施工参数。 在大面积碎石化施工过程中, 施工参数可根据路面实际状况及时微调。若路段状况发生较大改变,应会同现场监理工程师对参数及时作出调整。

(2)施工流程

共振碎石化施工应按图5 所示施工工艺流程精心组织,有序进行。

(3)施工要求

①施工顺序应由外侧车道边缘开始向内进行破碎,若相邻车道沿纵缝进行了切割,亦可由中间向两边破碎。

图5 共振碎石化施工流程图

②每一遍锤头破碎宽度约0.25m, 按一条车道3.5~3.75m 宽计, 破碎第二遍时的破碎区域应间隔第一遍破碎区域2~5cm。

③共振碎石化一个车道的过程中, 实际破碎宽度应超出一个车道, 与相邻车道搭接部分宽度不得少于15cm。

④对于共振碎石化施工路段内的构造物及标定的沿线敏感建筑物,在施工期间应派人进行实时观察,一旦发现开裂现象应立即停止施工,并向监理单位、业主报告,经调查分析原因并采取相应的保护措施后方可继续施工。

(4)破碎层清理与保护

①在进行破碎层碾压前,应对破碎层进行清理,以保证碾压后破碎层的强度及稳定性:

a)如果破碎层表面有钢筋外露:若钢筋埋深较浅且条件允许,应移除整片钢筋,否则应将外露部分剪除至与破碎层顶面齐平,破碎层中的钢筋可保留在原处;

b)破碎层若有翘起的大块应予以清除,并采用连续型级配碎石回填。

②在路面共振碎石化施工过程中以及沥青层加铺前,严禁通行与施工无关的车辆,同时还应控制施工车辆通行次数,禁止车辆随意在破碎层上刹车与启动。若共振碎石化施工后不能随即碾压、摊铺时,应充分做好防雨工作,以免雨水侵入,同时应确保设置的路面边缘排水系统能正常工作, 一旦经历降雨应待破碎层及原基层疏干后方可进行后续碾压和摊铺施工。

(5)破碎层碾压

破碎层碾压应按初压、复压、终压三个阶段进行。 分别采用钢轮振动压路机、轮胎压路机及钢轮振动压路机。

直线和不设超高的平曲线段, 应由两侧向路中心碾压;设超高的平曲线段,应由内侧向外侧进行碾压。 碾压时的注意事项如下:

①碾压遍数不得少于5 遍(一遍定义为在破碎层上碾压一个来回),碾压速度不得超过5km/h。

②采用振动压路机碾压时相邻碾压带应重叠100~200mm 的碾压宽度。

③为加强碾压效果,宜在第一遍和第三遍之前洒水。

(6)特殊路段处理

①软弱路段

对于实测弯沉值≥100(0.01mm)的应确定其周围界限并根据路基是否存在病害等现场情况, 采用换填法或水泥注浆法进行局部处理直至达到设计要求(弯沉值<100)。

②脱空路段

脱空路段的处理主要针对共振碎石化后脱空处的凹处开挖回填处治:

a)碾压完毕后,破碎层表面竖向位移在10cm 以内的区域,应选用沥青碎石回填;

b) 若竖向位移超过10cm,10cm 以下部分应选用连续型级配碎石进行回填,10cm 以上部分应选用沥青碎石回填。

3 路面碎石化的施工

本项目2013 年5 月完成施工图设计,2013 年8 月开工,年底建成通车。

3.1 碎石化机械的选择

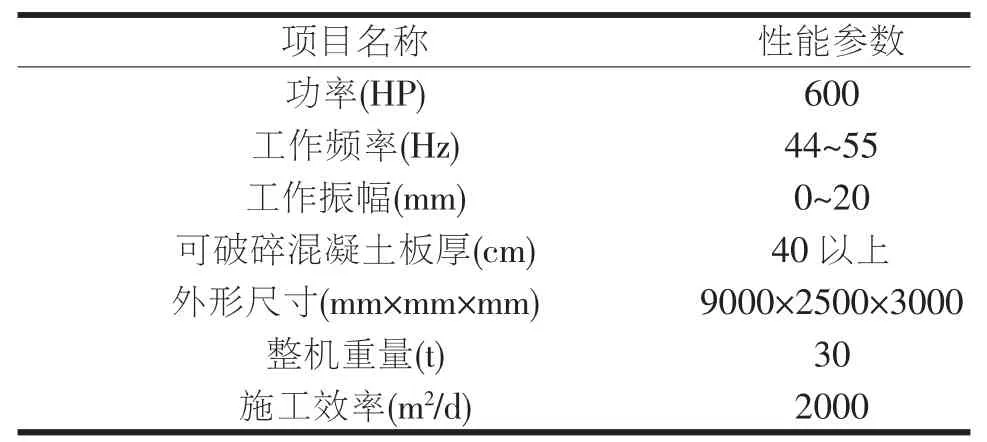

根据设计文件要求,本项目碎石化机械选用GZL600型共振破碎机(图6),其主要技术参数详见表1。

图6 共振破碎机

表1 主要技术参数

3.2 路面改造方案的验证

3.2.1 试验段碎石化层回弹模量

本项目的试验段长度采用300m, 即K244+500~K244+800 段的右幅,于2013 年9 月施工,碎石化层经碾压后(见图7)的弯沉值采用贝克曼梁法进行检测,共测60点(见表2)。 经计算, 实测碎石化层顶面计算弯沉值76(0.01mm),当量回弹模量为215.8MPa。

图7 破碎碾压后现场图片

3.2.2 路面结构的验算和调整

本项目路面改造采用动态设计, 由于实验段碎石化层顶面的当量回弹模量小于设计初拟值, 故按实测值进行路面结构验算,并根据计算结果对路面结构进行调整,调整后的ATB-25 最小厚度按11cm 控制。交工验收弯沉值LS=31.8(0.01mm)。

3.2.3 完工后交工验收弯沉值

本项目的沥青路面施工于2013 年底完工,2014 年6月交工验收时采用贝克曼梁法对全线路表弯沉值进行检测, 共测1080 点, 经计算, 实测路面的弯沉代表值31(0.01mm),小于交工验收弯沉值,满足设计要求。

3.2.4 完工5 年后路面情况

2019 年5 月采用到现场目视检查及询问养护人员的方法对沥青路面改造效果进行调查了解, 结果是沥青路面在通车5 年半后未出现反射裂缝、 路面结构安全稳定、使用状况良好。 现场图片见图8。

图8 路面改造后图片

4 结语

(1)共振碎石化技术是目前解决路面改造后出现反射裂缝问题的最有效方法,具有就地再生,环保无污染、施工简便,改造周期短等优点,但由于仅部分利用旧路面强度,与旧路面补强后直接加铺方案比较,只有当路面损坏较严重(断板率+板底脱空大于30%以上)时采用,才能取得较好的经济效益。

(2) 旧水泥混凝土路面碎石化后的回弹模量值相对较小,当采用直接加铺沥青层时,不适用于特重交通等级路段。

(3)由于不同项目的旧水泥混凝土路面病害程度的不同, 设计阶段碎石化后回弹模量的取值与施工后的实际值存在偏差, 为保证路面加铺的技术可行性及经济合理性, 采用碎石化技术进行路面改造的加铺层结构应采用动态设计。

(4)由于旧水泥混凝土路面的差异性,碎石化施工应强调进行试验段施工,取得碎石化后的粒径分布情况、强度及均匀性,找出能够满足要求的施工控制参数,指导全路段施工。