静电纺高分子纤维及其在服装面料上的应用

于 洋, 初晓玲, 范作泽

(青岛大学 纺织服装学院,山东 青岛 266071)

超细纤维是当前纺织品开发的热点[1],由于其纤维直径小[2]、比表面积大[3]、弯曲刚度小,所得织物具有致密、柔软、防水透气等优异的服用性能,被广泛用于功能服装面料的开发,如清洁材料、保暖材料、抗菌材料[4]等。静电纺丝是生产超细纤维最直接的手段,目前静电纺纤维的开发应用主要在环境[5]、能源[6]、生物学[7]和医学[8]行业,在服用方面的潜力亟待挖掘。由于部分高分子纤维的静电纺丝纤维具有强度高、柔韧性佳、表面形态特殊等属性,在功能性服装面料开发中具有广阔前景。文中就聚丙烯(PP)、氢化苯乙烯-丁二烯嵌段共聚物(SEBS)、 聚酰亚胺(PI)、聚苯硫醚(PPS)的静电纺丝方法及其潜在的服用性能进行综述。

1 静电纺丝简介

1.1 静电纺丝原理

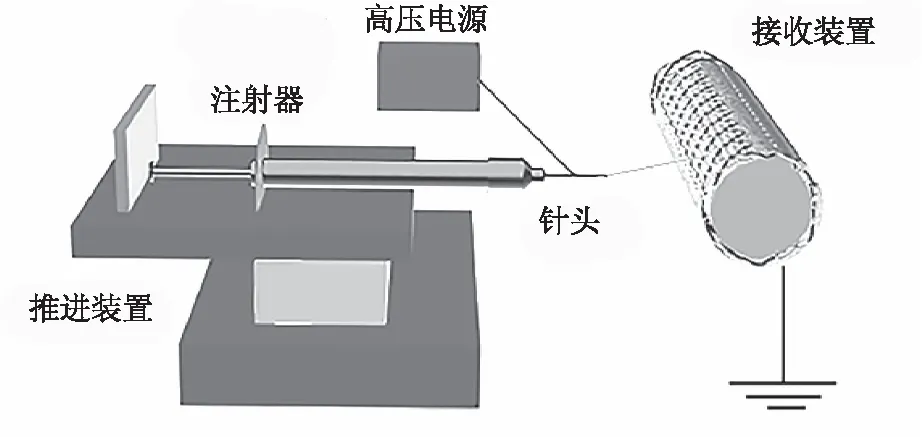

静电纺丝设备由高压电源、注射器、推进装置、针头、收集装置等构成,具体如图1所示。静电纺丝是指在静电场中,高分子流体受到压力后挤出喷丝头,随后液滴在电场力作用下由喷丝口拉伸至接收极,在空气中冷却并固化而得到的具有丝状的纤维[9]。

图1 静电纺装置Fig.1 Electrospinning device

静电纺丝可按照有无溶剂分为溶液静电纺和熔体静电纺。溶液静电纺通过易挥发性有机溶剂溶解大分子,在高压静电场力拉伸下,纤维大分子链定向运动,在到达接收极之前将溶剂挥发固化形成纤维,其对纺丝环境要求高,需要在常温、干燥的环境中纺丝,纺丝对象为PI,SEBS等常温下能够溶解于易挥发性有机溶剂的高分子[10]。熔体静电纺指大分子在高温下融化,而后在电场力作用下,纤维到达接收极之前由于温度降低而凝固形成纤维[11]。熔体静电纺解决了一些大分子无法在常温下溶解的难题,节省资源,保护环境,适用于PP,PPS等高分子纤维的纺丝[12]。

1.2 静电纺纤维的优缺点

静电纺纤维直径小,能达到目前追求的细旦化纤维尺寸,同时具有细旦化纤维的优点。超细纤维在纺织面料中形成微气室效应,提高了织物的保暖性与隔音效果;其比表面积大,能提高织物吸湿性。此外,超细纤维织物具有柔软性与良好的悬垂性。

虽然优点众多,但是由于纤维在纺丝过程中结晶度低,使得纤维强力不高,纤维的取向度不好,绝大多数的静电纺材料在纺织上应用较少[13]。

2 静电纺在纺织行业的优势

2.1 静电纺原料来源广泛

常见的天然纤维(如蚕丝、壳聚糖)可用于纺丝,通过甲酸溶解即可实现静电纺丝,得到直径低于200 nm的超细纤维。天然纤维通常表现出比其他聚合物更好的生物相容性和低毒性,如丝素蛋白是生物相容的,其粉末可使表皮细胞生长或被激活。静电纺丝素蛋白纳米纤维垫可使损伤的周期组织有效再生,丝素蛋白/聚己内酯纳米纤维支架用于恢复神经损伤[14]。在现有水平上,天然纤维通过静电纺丝能够达到纳米级,为功能性面料开发提供了技术支持。

为满足面料日益增长的功能性需求,化纤长丝成为开发的重点对象。同样,静电纺不限于天然纤维,高分子聚合物亦可以进行纺丝。聚己内酯(PCL)和聚丙交酯(PLA)凭借其生物医学特性,首先被应用于静电纺丝,制成纳米纤维作为组织工程中的支架[15]。可溶于有机溶剂的其他合成聚合物(如聚苯乙烯(PS)[16]、聚丙烯腈(PAN)[17])也已经电纺成纳米纤维膜用于海水脱盐。静电纺丝在21世纪飞速发展,研究成果多体现在医疗、电子、能源行业,有些成果已经成熟。目前在纺织领域最典型的应用是利用静电纺丝进行智能可穿戴纺织品的研究,如应用静电纺PVDF纤维膜制作压电传感器,为智能纺织品和可穿戴压电传感器设备的开发打下基础[18]。

2.2 静电纺具有优良的表面性能

静电纺纤维直径小,比表面积大,纤维质地柔软,所以在吸附性能方面具有很高的应用价值,在纺织行业中具体应用在过滤毡、高效清洁布上[19]。YANG Y J等[20]通过静电纺丝制备纳米纤维聚酰胺-6,制得的纤维毡具有高过滤效率和非常低的气流阻力。

由于静电纺纤维具有巨大的比表面积,结合自然界中超疏水现象,在静电纺中添加纳米颗粒(如TiO2,ZnO)模拟荷叶形态,能够得到超疏水的自清洁无纺布,可用于家用抹布、眼镜布以及电子精密仪器的除尘防尘罩。

由于静电纺纤维直径较小,纤维在织物中可以更加紧密地排列在一起,得到紧密织物。通过改变纺纱工艺以及织物的结构,可使纤维之间具有更大的气室,以达到保暖、柔软的性能要求。此外,一些刚性比较大的纤维(如碳纤维)在直径小的情况下也可纺成布料,用作超级电容器。

2.3 静电纺能改变纤维特性

通过控制静电纺溶液的浓度及挥发速率可以生产形态各异的纤维,即差别化纤维,以改善纤维的吸湿性、保暖性、透气性,从而提高织物的舒适性,并优化织物的光泽、图案、纹理[21]。例如,氯仿具有高挥发性,在SEBS溶液中通过更改氯仿的质量分数,加速溶剂挥发,以改变纤维的表面形态,制造表面具有多孔洞的纤维;在静电纺溶液中加入固体纳米颗粒也能得到多孔结构。对不同溶解性能的聚合物熔融共混进行纺丝,在成丝后溶解掉一部分,可增加界面的异形程度,异形纤维可以减少纤维之间的空隙,或达到仿天然纤维的目的,如常见的皮芯结构、海岛纤维等异形纤维。

多组分纺丝可以创造不同种类的纤维,如双组分静电纺丝,即将溶解性不同的纤维溶入不同溶剂中,在针头处同时进行纺丝,得到并列双组分纤维,由于两种纤维各方面性能存在差异,因此可得到卷曲纤维。卷曲纤维在保暖、装饰方面具有优越性[22]。

根据溶液的属性进行化学反应,可以改变溶液中分子官能团的种类,实现抗菌、染色、亲疏水性、防臭、防腐等属性的变化[23]。例如,在溶液中加入硝酸银溶液,得到的纤维通过还原反应制备具有杀菌功能的银纳米纤维[24],还可以按照不同配比添加其他具有杀菌功能的材料,从而获得抑菌纤维[25]。

3 静电纺纤维在服装产业上的应用前景

3.1 防水面料

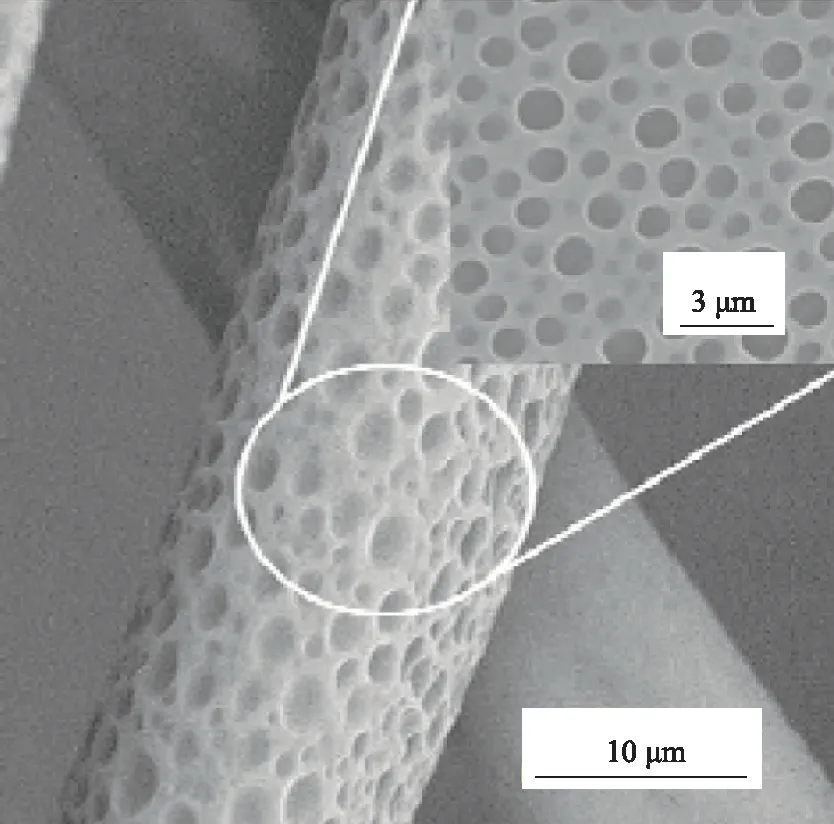

粗糙的表面使得SEBS具有超疏水性,能阻止水滴的润湿,通过控制静电纺电压等参数,可以制得不同孔径密度的纤维膜。内外层膜具有不同的孔径,外层纤维间孔径小,内层纤维间孔径大,可以实现毛细管效应(即单向导湿)。内部水分在内层凝结为水滴,外层表面阻止水进入形成水滴;内部的水滴通过毛细管效应输送至表层,表层水滴通过重力滑落实现疏水透气的功效。SEBS纤维是一种热塑性弹性体,力学性能极为优异。图2为SEBS静电纺纤维SEM图像。

图2 SEBS静电纺纤维SEM图像Fig.2 SEM image of SEBS electrospinning fiber

在电压为15 kV、接收距离为15 cm、推进速度为2 mL/h的情况下,氯仿/甲苯/SEBS溶液按照4∶16∶3的质量比浓度配置纺丝液进行静电纺丝,即可得到表面孔径为2.2~900 nm的多孔纤维。通过控制氯仿的质量分数可以改变表面孔数及孔径。根据Cassie理论,粗糙的表面会包裹大量的空气,空气垫和 SEBS本体纤维的复合作用将使SEBS纤维膜具有更好的疏水性能。表面多孔的SEBS纤维疏水性能更优越[26]。

通过混纺还可以改变SEBS的亲疏水性,目前KURUSU R S等[27]已研制出亲水性静电纺SEBS纤维。由于SEBS纤维具有超强弹性,可以用于运动服饰的纤维混纺中,以起到吸湿排汗的效果;亦可以利用其表面孔洞多的特性达到保暖效果,用于服饰里料的填充。

3.2 抗高温口罩

利用静电纺的方式同样可以生产具有高模量的耐高温纳米纤维膜。ZHANG R F等[3]使用PI树脂溶解在二甲基甲酰胺(DMF)溶剂中,作为电子纺丝前体溶液制备PI膜,所得膜在高温(低于300 ℃)下对PM 2.5的过滤效率超过99.5%,并进行实验探究其耐热性与疏水性能。

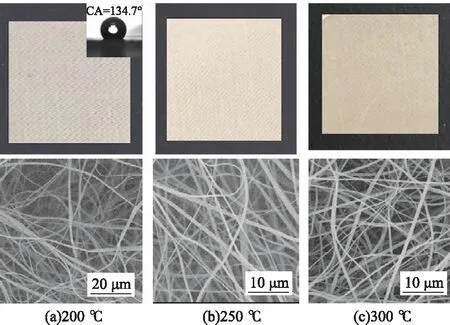

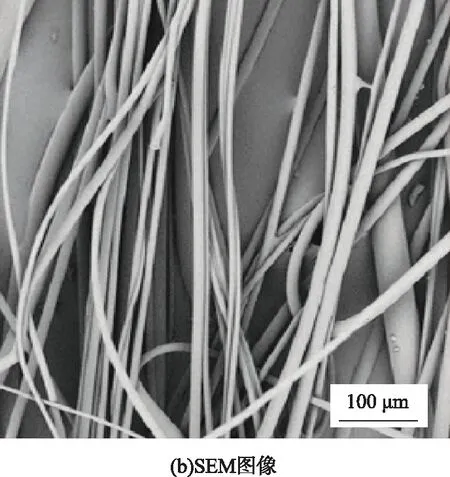

聚酰亚胺的前驱体通过静电纺丝得到聚酰亚胺酸的纤维膜,经高温酰胺化处理,得到聚酰亚胺的静电纺膜[28],将制备的PI材料置于200,250,300 ℃下2 h,其光学照片及其SEM图像如图3所示。由图3可以看出,纤维可以在300 ℃时保持其外观形状不变。纤维膜接触角约为134.7°,表明纤维膜具有疏水性能;加热前后纤维膜的接触角与纤维形态均不变化,表明PI膜在高温下仍能保持优异的性能。

图3 PI纤维置于不同温度下2 h的光学照片及其SEM图像Fig.3 Optical photograph and SEM of PI fibers placed at different temperatures for two hours

聚酰亚胺具有疏水性能,因此其纤维膜易清理,在高温防护面料中有着极大的应用价值。但由于其刚性模量大,导致纤维膜易损伤,目前通过混纺、添加交联剂可以提高PI膜的强力[29-30]。

3.3 医用防护服

熔体静电纺可以制得传统熔喷无纺布,如超细聚丙烯(PP)纤维构成的无纺布具有密度小、强力高、耐化学腐蚀、比表面积极大等独特的优良性能,在建筑、生物医学、工业过滤、军事防护、航空工程等领域展现了广阔的应用前景[31-33]。

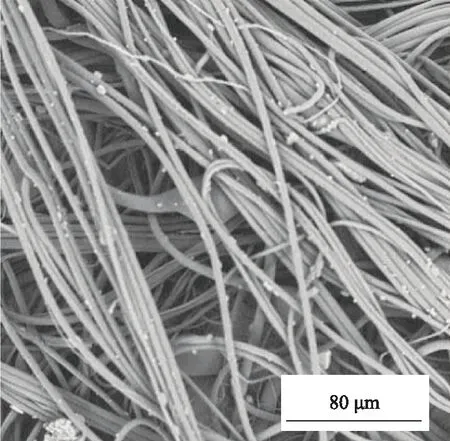

在210 ℃下PP呈熔融状态,此时在接收极加入30 kV电压,注射器接地,设置接收距离为10 cm,则可以对PP拉伸成丝,得到直径4 μm以下的纤维,具体如图4所示。现阶段在静电纺中通过添加剂的辅助,可得到直径310 nm的PP纤维[34-35]。

图4 静电纺PP纤维SEM图像Fig.4 SEM picture of electrospinning PP fibers

目前医用防护服采取SMS纺黏制作,一般手术衣的表层多采用PP熔喷材料,用于对细小颗粒的拦截,如果用静电纺PP纤维代替传统的PP熔喷材料,效果必然大幅提升。熔体静电纺丝尚未得到最大利用,其潜力巨大。邓荣坚等[36]探究了熔体静电纺的未来市场,认为未来市场形式乐观。

3.4 耐高温防护服

聚苯硫醚(PPS)纤维是中国“十一五”规划期间产业化重点发展的高性能纤维之一,由于其具有突出的耐热性(热变形温度高达260 ℃,可在190 ℃下长期连续使用)、耐化学腐蚀性、阻燃性、尺寸稳定性,以及优良的力学性能、电性能、成型加工性能和相对低的成本,使之成为特种工程塑料(又称高性能工程塑料)中的佼佼者。PPS是特种工程塑料中性价比极高的一种,已成为特种工程塑料的最大种类,亦被称为第6大工程塑料[37]。

在315 ℃下,PPS达到可纺状态,此时在接收极加入30 kV电压,注射器接地,设置喷丝口直径为2 mm,则可在惰性气体保护下得到PPS纤维,具体如图5所示。PPS纤维直径在10 μm以下,纤维直径随电压增大而减小,出丝量随电压增大而降低,其断裂伸长率为原长的4倍,取向度高、结晶度低、纤维柔软、有暖感,可用作箱包缝纫线、防火服饰等。由于静电纺纤维为长丝,可进行加捻,做成纱线后制作服装[38]。

图5 静电纺PPS纤维Fig.5 Electrospinning PPS fibers

4 静电纺产品的应用

静电纺是生产纤维的手段,静电纺产品用途广泛,文中列举与服装相关的形式如图6所示。静电纺产品可分为纤维、非织造布,高分子通过静电纺可直接制得纤维;而小分子由于其纤维直径较小,产品以非织造布的形式出现。此外,伴随着技术的发展,纺织行业开始将静电纺用于3D制衣。

图6 静电纺产品Fig.6 Electrospinning products

4.1 纱 线

静电纺生产的纤维虽然直径小,但也有能够进行加工的纤维,如熔体静电纺的PP,PPS,溶液静电纺的SEBS。以现在市面上PPS为例,图6(a)[39]中PPS纤维为长丝,其可以通过传统工艺进行纺纱,加捻后得到筒纱。该纱线具有光泽,呈亮黄色,后续可根据面料风格进行针织,得到柔软、透气性好的面料;亦可作为面料中的装饰性纱线,无需染色;或利用其耐腐蚀、耐高温的特性制作窗帘布等;还可以根据不同需求将长丝剪成短纤,与其他纤维进行混纺得到不同特性的纱线,然后通过传统工艺得到复合面料。

4.2 3D打印面料

3D制衣是最新兴的服装制造方式(见图6(b)[40])。3D制衣的概念来源于3D打印技术与服装制造的结合,借助3D打印技术的灵活性以及极高的设计自由性,可以获得具有强烈功能导向特点的衣物和服饰,这不仅极大地丰富了衣物设计的手段和方式,且因其与实际生产的紧密结合而在工业生产中有着极高的应用价值。刘泽琳[41]探讨了熔体微分静电纺在3D打印上的可行性,以TPU为例制作出3D打印面料。GENG P等[42]对PPS的3D打印进行了探索,静电纺作为3D打印的手段之一,在服装面料上将会有很大发展。

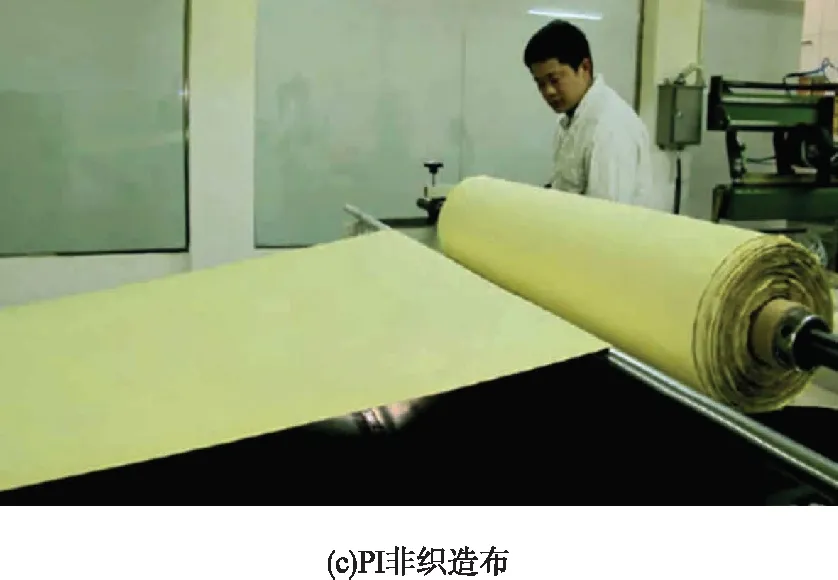

4.3 无纺布

通过溶液静电纺可得到PI非织造布(见图6(c)[43])。PI非织造布制造原理是:由于PI纤维直径小,随着纤维的堆积、无序排列,会形成纤维间的作用力,无需纺纱等工艺流程即可直接得到面料。目前由于技术原因,静电纺生产效率低,因此适用于高端服饰面料中,如图6(c)中的PI布具有过滤PM 2.5的优异性能,可用来制作防尘口罩、防毒面具等耗材需求量较小的产品。

5 结 语

静电纺丝工艺的出现丰富了材料的种类,为纺织提供了更多的选择。利用静电纺丝得到的PI纤维,可用于高温过滤等功能产品开发;静电纺PPS纤维性能优异,可用于纺纱、制备耐高温服饰;静电纺多孔SEBS纤维具有高弹性,可以在其混纺中进行应用。

新兴工艺的崛起与高性能材料的研发将推动纺织品的发展,然而由于学科间关注点的不同,新型纤维的开发大都停留在特性功能研究以及学科热点方向(如电子产品、医疗卫生、新能源等领域)。传统纺织行业应探索新产品与服装需求的结合,以推动服装面料的更新换代。静电纺丝作为目前热门的纳米生产技术发展势头迅猛,应当关注其在纺织行业的应用,从而促进行业的更新换代,做到与时俱进。