湿法炼锌浸出渣含锌的影响因素分析与控制

李敦华

(云锡文山锌铟冶炼有限公司, 云南 文山 663701)

1 概述

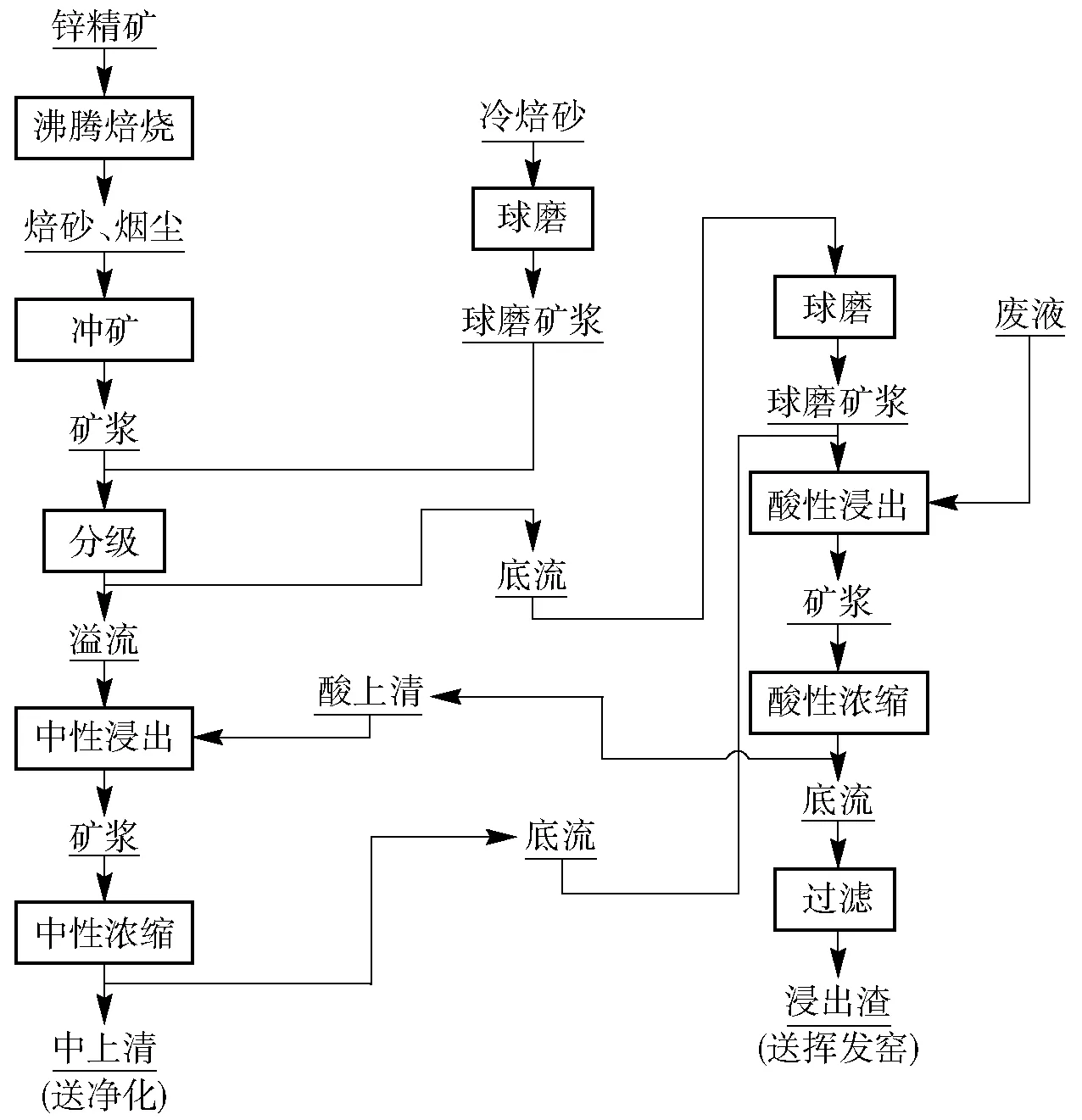

目前湿法炼锌主流工艺普遍采用火法- 湿法联合工艺:锌精矿沸腾焙烧→浸出→电解→铸型。锌精矿经沸腾焙烧后得到锌焙砂,经稀硫酸两段浸出后得到中上清和浸出渣,渣率约为45%~55%,浸出渣一般采用回转窑挥发进一步回收其中的锌。浸出渣中的锌在回转窑中的挥发率通常为90%左右,还有10%左右的锌进入回转窑渣中随窑渣损失[1]。因此,浸出渣含锌的高低直接关系到锌冶炼过程金属回收率的高低。图1为某厂锌Ⅰ系统浸出工艺流程。

图1 国内某厂锌Ⅰ系统浸出工艺流程

锌冶炼的中性浸出就是以稀硫酸作溶剂,将锌焙砂中的锌部分溶解并借水解法除去铁、砷、锑、锗等部分杂质。酸性浸出是在允许的条件下,最大限度地把中性浸出渣中的锌溶解进入溶液中,控制杂质进入溶液,同时得到沉降速度快、过滤性能好、含锌低的矿浆。

锌浸出过程主要化学反应见式(1)~(2)。

(1)

(2)

常规两段浸出后的浸出渣渣率达45%~55%,一般含锌18%~25%,同时还含有铟、银等其他有价金属[2]。因此,浸出渣还必须经过多道工序处理,进一步回收其中的锌及有价金属。浸出过程产生的浸出渣含锌高低对锌金属回收率及冶炼成本控制影响非常大,浸出过程应尽可能得到含锌低的浸出渣。表1为国内某大型锌冶炼公司对浸出渣中锌的化学物相分析结果。

从图1浸出工艺流程及表1浸出渣中锌的化学物相可以看出,影响浸出渣含锌的原因很多,主要影响因素是渣中铁酸锌(ZnO·Fe2O3)、硫化锌(ZnS)、酸溶锌(ZnO)及水溶锌(ZnSO4)的含量,要得到含锌低的浸出渣是从原料到浸出全流程的系统问题。因此,对影响浸出渣含锌的因素有必要进行分析,同时探讨一些降低浸出渣含锌的途径。

表1 某厂浸出渣中锌的化学物相分析 %

2 影响浸出渣含锌的原因分析

获得含锌低的浸出渣就意味着在湿法炼锌过程中可获得高的金属回收率。而湿法炼锌过程中锌精矿特性、焙烧过程的控制、焙砂可溶锌率、浸出过程和浸出渣过滤的控制都是影响浸出渣含锌的重要环节。

2.1 锌焙砂可溶锌率对浸出渣含锌的影响

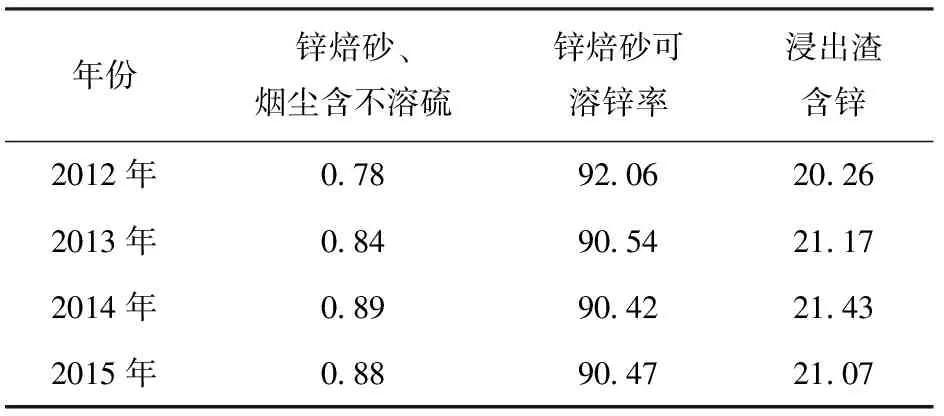

在湿法炼锌过程中锌精矿沸腾焙烧,通过控制焙烧温度和炉气成分这两个因素,尽可能地将锌精矿中的硫化物氧化为氧化物及生成少量的硫酸盐,并尽量减少铁酸锌等的生成,从而获得高可溶锌率的锌焙砂,以满足浸出工序对锌焙砂的成分要求[3]。从表1浸出渣中锌的化学物相分析可以看出,铁酸锌(ZnO·Fe2O3)、硫化锌(ZnS)中的锌分别占浸出渣中含锌量的55.19%和10.64%,为浸出渣中锌的主要形态。因为锌焙砂中的铁酸锌和硫化锌,在常规浸出条件下是不会溶解的,可以认为完全残留在浸出渣中,是影响浸出渣含锌高的主要因素。表2是国内某大型锌冶炼厂近年来锌焙砂不溶硫含量、可溶锌率和浸出渣含锌分析的平均数据。

表2 锌焙砂不溶硫、可溶锌率和浸出渣含锌 %

从表2可以看出,随着焙砂、烟尘中不溶硫含量不断上升,可溶锌率不断下降,浸出渣含锌随之上升,这是影响浸出渣含锌的重要因素之一。

2.2 浸出过程控制对浸出渣含锌的影响

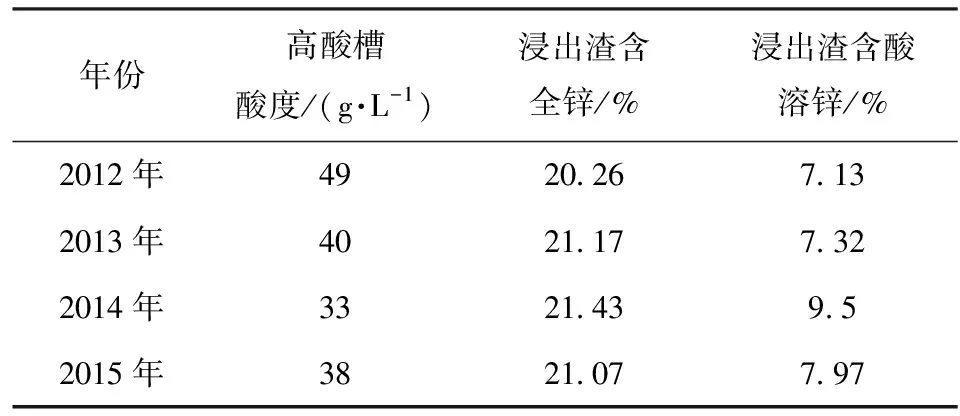

常规湿法炼锌浸出一般分两段进行,即第一段中性浸出控制浸出过程终点pH值为4.8~5.2,第二段酸性浸出终点酸度一般控制在1~5 g/L。生产实践证明,湿法炼锌的各项技术经济指标,在很大程度上取决于工艺流程和操作控制条件。表3为高酸槽酸度与渣含锌数据。表3数据表明,浸出过程始酸酸度对浸出渣含酸溶锌影响很大,浸出液中酸度越高,浸出反应越完全,金属回收率越高。但在常规浸出流程中硫酸酸度不宜过高,因为这会引起铁等杂质大量进入浸出液中,进而影响到后续的工序。中性浸出始酸酸度一般控制在30~50 g/L,终点pH值控制在4.8~5.2;酸性浸出始酸酸度一般控制在25~45 g/L,终点pH值控制在2.5~3.5。

表3 高酸槽酸度与渣含锌数据

锌焙砂用稀硫酸浸出,除了酸度对浸出率影响较大外,还有其他多种因素对浸出率有影响。如:浸出温度、搅拌强度、锌焙砂本身的性质(含锌品位、可溶锌率、粒度、可溶硅率等)、浸出时间、矿浆黏度等。提高浸出温度可加快浸出反应速度,此外提高浸出温度可以降低浸出液的黏度,提高浸出反应速度。试验表明,锌焙砂浸出温度由40 ℃提高到80 ℃,溶解的锌量可增多7.5%。此外,焙砂中含锌的品位越高,可溶锌率越高,则浸出率越高。锌焙砂粒度对浸出率影响大,但粒度也不能过细否则会导致浓密机澄清不好,一般粒度以0.15~0.2 mm为宜。控制较高的液固比能够降低矿浆黏度也有利于提高浸出率。

2.3 浸出渣过滤控制对浸出渣含锌的影响

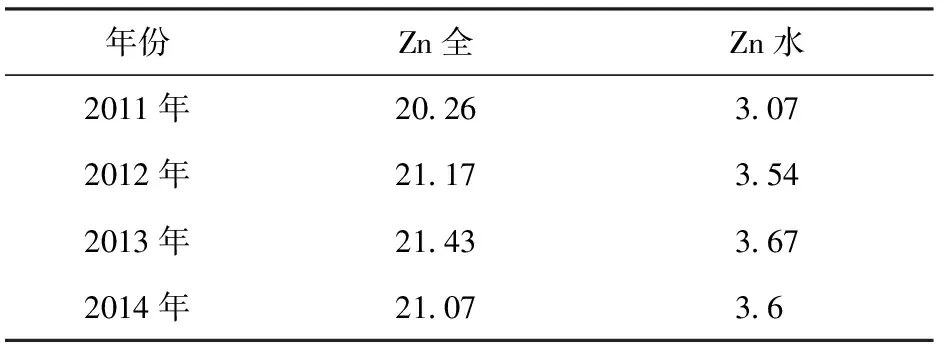

锌焙砂经过两段浸出后,20%左右的锌进入浸出渣中。进入浸出渣中的锌包括未浸出完全的酸溶锌(即氧化锌,一般含锌为4%~7%),浓泥夹带的水溶锌(即硫酸锌,一般含锌为2%~5%),另外还有一些其他形态的锌。浸出渣过滤则要求获得含水份尽可能低的浸出渣,浸出渣过滤一般分两段进行:第一段过滤是酸性浓密底流的过滤,将浸出渣与硫酸锌溶液分离,并通过对浸出渣的浆化和洗涤尽量降低浸出渣含水溶锌的量;第二段过滤是将一段过滤浆化、洗涤后的浸出渣再进行过滤,得到含水份尽可能低的浸出渣,一般采用自动厢式隔膜压滤机等过滤设备。表4为某厂近几年浸出渣年平均含锌情况。

表4 浸出渣含锌 %

注:Zn全指全部的锌;Zn水指水溶锌。

从表4可以看出,过滤工序水溶锌的高低对浸出渣含锌有很大的影响。水溶锌控制主要在第一段过滤,过滤设备能力的大小、设备的种类、过滤设备状况的好坏、滤布是否破损、浸出渣洗涤是否充分等均会对浸出渣含水溶锌造成很大影响。

3 降低浸出渣含锌的途径

浸出渣含锌的控制,是一个从原料采购、焙烧至浸出、过滤全过程的系统性课题。过程中除了控制好各个环节的工艺技术条件外,还有必要对流程中一些对浸出渣含锌产生影响的瓶颈环节加以优化。

3.1 提高锌焙砂可溶锌率

沸腾焙烧过程是将锌精矿中的ZnS氧化成ZnO,尽可能得到可溶锌率高的焙砂,操作时温度的控制、鼓风量、炉内气氛、锌精矿特性以及合理的进料速度及处理量等都会影响焙砂的可溶锌率[4]。

随着温度的升高,氧化过程的总速度加快。当鼓风量及其他条件一定时,焙烧温度对焙烧产物的质量影响很大,提高焙烧温度,有利于脱硫。近年来许多新建的湿法炼锌厂大都以鲁奇炉作为焙烧炉,采用高温焙烧,焙烧温度大多控制在910~950 ℃。单就提高可溶锌率而言,提高焙烧温度是一种有效方法,提高焙烧温度有利于提高脱硫率,不溶的铁酸锌晶格结构发生变化,成为可溶于稀硫酸的物质,使可溶锌率提高2%~3%。

改善炉内气氛,提高空气含氧量,有利于加速硫化锌精矿的氧化反应。采用富氧鼓风,强化沸腾焙烧,不仅能提高床能力,而且还能提高锌焙砂可溶锌率。列宁诺哥也斯克炼锌厂的生产实践证明采用富氧(含氧31.0%~31.8%)进行沸腾焙烧,锌焙砂中的可溶锌率增加0.6%~0.8%。同时,保持沸腾炉炉气出口微负压操作,加速SO2气体扩散,有利于ZnO的生成,从而提高锌焙砂的可溶锌率[5]。

锌精矿特性包括锌精矿的粒度、水分、品位、杂质含量等。锌精矿粒度越小,氧化反应扩散过程越易进行,但若粒度太细,而炉内沸腾层直线速度又快,就有可能造成来不及反应就被带出炉外。低品位的锌精矿,意味着ZnS被其他物质包围隔开难以氧化,锌精矿中的杂质成分会妨碍氧化反应的进行,例如锌精矿中的铁含量过高,氧化反应速度就会减慢,同时生成较多的Fe2O3,促使铁酸锌的生成,从而降低可溶锌率。

3.2 对球磨系统运行方式的改进

如某厂锌Ⅰ系统为二十世纪五、六十年代设计建造的,经过历年来不断的技改,析出锌产量已达22万t,但它的湿式球磨系统一直未进行改造,球磨能力明显不足,造成球磨矿浆颗粒达不到要求,影响浸出率。为此,该厂将原来4台球磨机开2台备用2台的运行模式改成每2台一组开2组运行,改进后+0.425 mm的颗粒由原来的19 g/L减少至14 g/L,球磨效果提高26%,对球磨矿浆进行浸出试验,浸出渣含锌由原来的22.6%下降至21.6%,由此可见改进后效果非常好。

国内从二十世纪九十年代以后,新建的湿法锌冶炼厂大型沸腾焙烧炉,一般采用配套成熟可靠的大型干式球磨机对锌焙砂进行球磨,焙砂粒度-0.074 mm的占比达到80%以上,基本上消除了原来湿式球磨矿浆粒度粗对锌浸出率的影响。

3.3 浸出过程采用可靠的pH值检测与控制系统

浸出过程pH值控制是否稳定对浸出渣含锌的影响非常大。现在大多数新建的炼锌厂均采用了比较可靠的pH值自动检测与控制系统,通过设定中酸性浸出pH值控制参数并与废液加入电气控阀联锁,自动调节废液加入量,实现pH值自动控制,该方法较纯粹依靠人工控制的方式效果显著。如某厂锌Ⅱ系统浸出工序采用的pH值自动检测与控制系统,浸出渣含酸溶锌在5%以下,而其锌Ⅰ系统浸出工序pH值控制则纯粹依靠人工,由于经常出现pH值过高的“做老”现象,造成浸出率下降,浸出渣含酸溶锌在7%~9%。由此可见有必要改进浸出过程的pH值检测与控制系统,从而提高锌的浸出率。

3.4 浸出渣过滤洗涤的改进

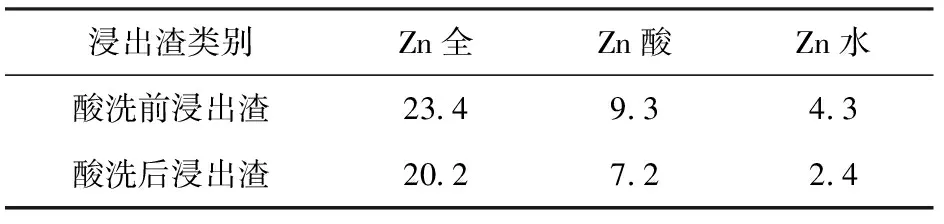

脱除浸出渣中的水溶锌一般采用真空带式或摩尔过滤机,这两种过滤设备均存在密封达不到要求,真空泵真空度偏低,设备故障多等状况,致使浸出渣水溶锌脱除效率不高,同时真空泵水、电耗高,维护设备成本高。某炼锌厂锌Ⅰ系统的摩尔过滤机已拆除改为自动厢式压滤机,锌Ⅱ系统的真空带式过滤机已经废除。为了进一步改进,该厂技术人员将压干后的浸出渣用含酸15 g/L的洗渣水进行浆化洗渣试验,控制液固比2∶1,洗渣搅拌30 min后过滤,结果如表5所示。

表5 浸出渣酸洗试验结果 %

注:Zn全指全部的锌;Zn酸指酸溶锌;Zn水指水溶锌。

表5酸洗试验结果表明,浸出渣通过用含酸15 g/L的弱酸洗水洗渣后酸溶锌含量下降2.1%,水溶锌含量下降1.9%,效果非常明显。因此,第一段过滤设备建议采用性能稳定的厢式压滤机,然后再用含酸10~15 g/L的弱酸浆化水进行浆化洗渣,虽然设备一次性投资较大,但能够收到很好的成效。

3.5 采用热酸还原浸出工艺

近几年,随着国内锌冶炼技术的发展和装备制造水平的提高,对浸出渣的处理出现了SO2还原热酸浸出- 赤铁矿除铁新工艺替代传统的回转窑工艺[6]。如2018年8月投产的云南云锡文山锌铟冶炼有限公司,为国内第一家采用自主研发的热酸还原浸出- 赤铁矿除铁工艺处理高铁闪锌矿浸出渣的炼锌工厂,其浸出尾渣(铅银渣)含锌<3%,渣率低至5%~6%,锌的浸出率达到99%以上,全流程锌的回收率较传统常规冶炼工艺高3个百分点以上。同时,锌精矿中伴生的In、Cu、Ag等有价金属回收率高,产出含铁60%左右的高品位赤铁矿渣可以作为钢铁厂炼铁资源,资源综合利用率高。该工艺在国内成功工业化应用,也为以后湿法炼锌处理浸出渣的发展拓宽了空间。

4 结束语

浸出渣作为湿法炼锌的中间产品,不管后续采用何种处理工艺,其含锌的高与低是体现资源利用率的重要指标。降低浸出渣含锌是全过程的系统性课题,应根据文中所分析的原因,针对各种影响因素,结合锌冶炼工艺的实际情况及自身生产特点,对生产系统的主要环节进行优化,从而降低浸出渣含锌,提高资源利用率。