基于长距离隧洞衬砌混凝土配合比的优化探究

(辽宁水利土木工程咨询有限公司,辽宁 沈阳 110006)

经济社会的发展和高新技术的不断应用,在一定程度上推动我国地下工程及水工隧洞的迅速发展[1]。统计资料显示,截至2013年我国已建和在建水工隧洞约2000km,已列入规划建设的约2000km,其中10km以上的连续特长隧洞数不胜数,如在建的单洞长82km的秦岭隧洞、已建的单洞长85km的大伙房隧洞等。

引、调水工程中输水隧洞发挥着重要作用,其中保证工程质量和制约工期的关键性工序为混凝土衬砌施工。然而,混凝土衬砌在长距离输水隧洞中面临着更多的挑战和问题,例如混凝土衬砌施工方案、衬砌台车布置、混凝土拌和物入仓特性以及支洞控制段过长带来的混凝土运输等问题。为配制出符合施工环境和现场技术要求的混凝土,必须在衬砌混凝土过程中优化设计配合比及严格控制衬砌质量;通过合理安排和科学设计施工组织方案,保证供水工程建设和工程质量[2-3]。

混凝土配合比是通过分析一系列试验成果,按照一定的方法确定的符合施工工艺要求和满足各项设计性能指标的各种材料单位体积混凝土用量。在施工过程中考虑混凝土性能参数分析结果、施工环境及工艺变化、原材料质量波动等因素,根据配合比理论设计成果调整出具体操作的施工配合比[4]。

混凝土材料的深入研究和高新技术的不断应用,使得混凝土配合比设计优化充分考虑了经济成本、热力学和混凝土变形等因素,现已突破传统的耐久性、力学以及物理性指标。因此,以试验和研究相结合的配合比优化设计应考虑不同组合方式下的试验成果,从而配置符合施工和设计要求的混凝土。本文结合工程实践和理论研究成果,以大伙房长距离供水工程为例,通过设计、优化、适配和调整等全过程分析研究长距离水工隧洞的衬砌混凝土配合比,为保证衬砌施工质量配置了满足施工技术各项指标的混凝土[5-6]。

1 工况概况

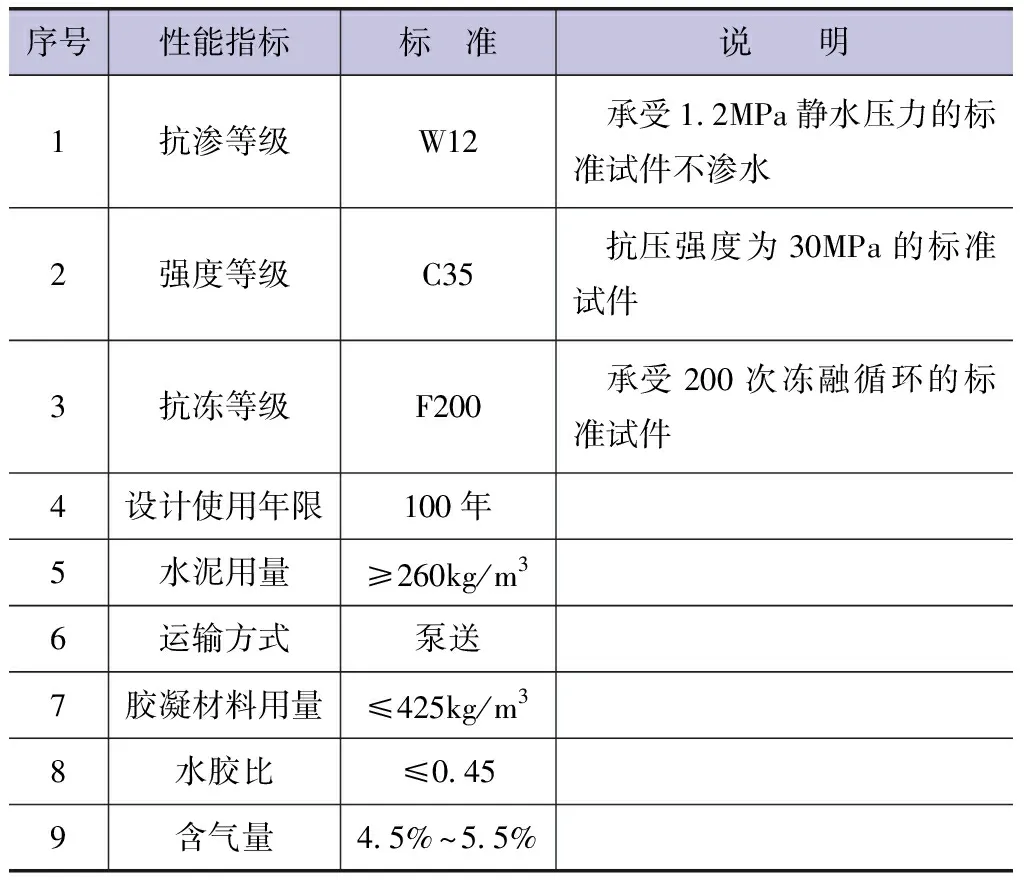

大伙房水库输水工程输水隧洞长130km,洞室最大和最小埋深分别为580m和14m,属于无压水隧洞工程。根据工程地质特性将隧洞全长分为5个标段,施工方法为TBM为辅、钻爆法为主的联合施工法。钻爆法施工成洞长85km、洞泾为7.2m,断面为马蹄形;TBM施工法的开挖洞泾为8.5m,断面为圆形,开挖长度占总长的32%。TBM施工的圆形和钻爆法施工的马蹄形隧洞断面,衬砌厚度分别为35cm和30cm,隧洞衬砌为“薄壁”混凝土,主要性能指标见表1。

隧洞工程100年设计使用年限的混凝土配合比设计、原材料选取等,要结合试验分析成果和工程实践经验,通过系统性研究耐久性混凝土,确保衬砌质量满足设计使用年限要求,降低水工隧洞后期的维修费用和整修次数。

表1 薄壁混凝土衬砌性能指标

2 混凝土配合比设计

2.1 设计方法

混凝土有关参数确定原则:考虑工程设计要求计算配置混凝土强度;结合最大水胶比设计允许值和配置的混凝土强度,初步确定水胶比;按照衬砌施工的和易性要求,对用水量和凝胶材料用量进行计算;根据选定的砂率确定粗细骨料的用量;通过试验调整选定最大水胶比限制值内满足混凝土耐久性、强度要求的水胶比,确定最终的配合比和各材料的用量。

a.确定凝胶材料。根据初选的掺和料、水泥和水胶比用量确定凝胶材料,计算方法如下:

mc+mp=mw/[w/(c+p)]

(1)

mc=(1-Pm)/(mc+mp)

(2)

mp=Pm(mc+mp)

(3)

式中Pm、mw、mp、mc——掺和料比例和每立方米混凝土的用水量、掺和料用量和水泥用量。

b.确定粗细骨料用量。根据“质量法”和已确定的砂率、胶凝材料用量和用水量确定粗细骨料用量,计算公式如下:

ms,g=mc,e-(mw+mc+mp)

(4)

ms=ms,gSm

(5)

mg=ms,g-ms

(6)

式中Sm、mg、ms、mc,e、ms,g——砂率和每立方米混凝土的粗骨料质量、细骨料质量、拌和物质量假定值和骨料总质量。

c.水胶比的试配。水胶比不仅要符合经济可行、抗冻、抗渗等设计规定要求,而且要达到设计强度等级标准。因此,试配调整混凝土水胶比的主要目的是找出一个既能节省水泥用量又能够达到混凝土各项设计标准的配合比方案。在实际工程中,为简化程序通常以混凝土强度单一指标作为试配调整的依据,通过提高试配标准来满足28天标准养护强度要求。这种做法存在如下两方面问题:一是混凝土各项设计指标未经过试验调整难以全部达到设计要求;二是凝胶材料用量过大造成资源浪费、成本增加及温度裂缝等不利影响。因此,在水胶比初步选定后仍需再次调整水胶比[7-11]。

混凝土配合比可按照以上计算流程确定,计算得到的各参数值即为每立方米混凝土所需要的原材料的用量。

2.2 设计参数的确定

设计参数直接决定混凝土性能的优劣和各类材料的用量比例,因此,配合比设计的关键环节是确定设计参数。掺和料掺量、外加剂用量、单方用水量、配置强度、粗骨料比例、砂率和水胶比等为混凝土的设计参数,各参数计算方法如下:

a.强度等级。混凝土配置强度参照相关规范确定,其表达式为

fcu,0=fcu,k+tσ

(7)

式中fcu,k、fcu,0——混凝土立方体设计龄期抗压强度标准值及其配置强度,fcu,k值为35MPa;

t——概率度系数,通常以P=95%抗压强度保证率确定,其值为1.645;

σ——标准差,按抗压强度标准值确定,C35等级的标准差为4.5。

根据相关规范和以上公式确定配制混凝土强度,fcu,0值为42.5MPa。

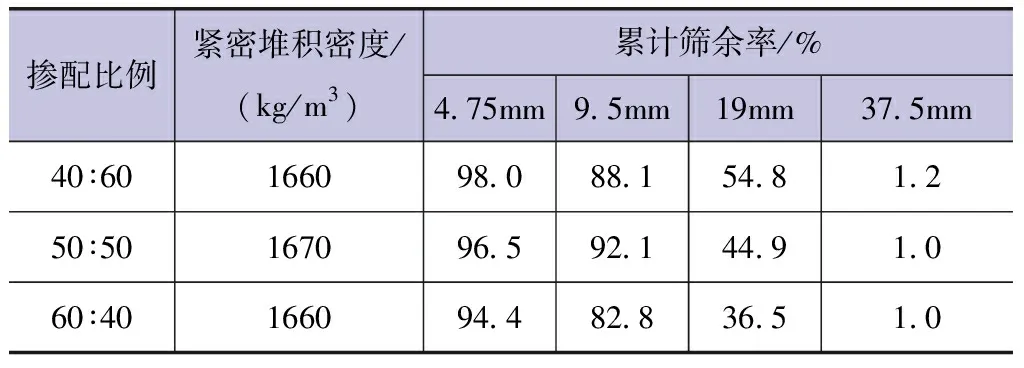

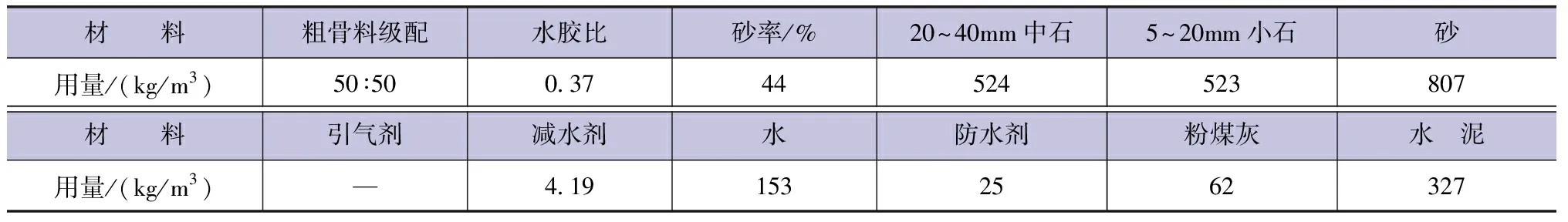

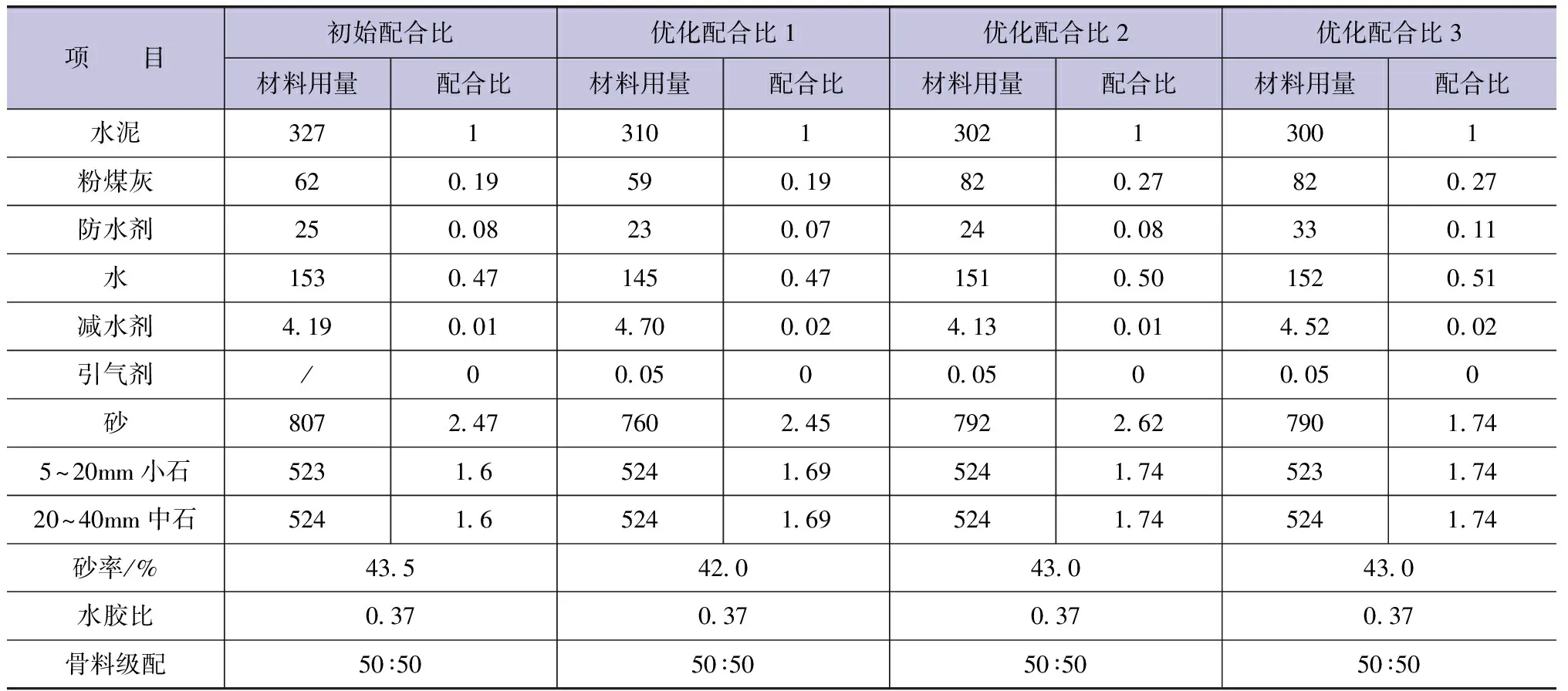

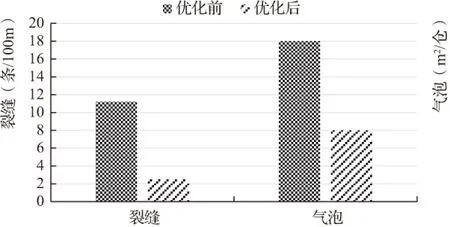

b.水胶比。用水量与硅粉、矿粉、粉煤灰等所有凝胶材料的比值即为水胶比w/(c+p),参照混凝土强压强度28天设计龄期标准值确定混凝土初选水胶比,水胶比w/(c+p)在30MPa 根据试拌分析成果,设计要求下的配制强度在水胶比为0.34时能够得到较好的满足,通过三个对比试验确定最优的水胶比:0.40、0.37、0.34。混凝土配合比的计算和试拌按照实验室设计方法进行。混凝土试验强度测定结果见图1。 图1 水胶比与28天抗压强度关系 从图1可以看出,混凝土抗压强度在水胶比为0.37时为46.2MPa,满足配置强度要求,且拌和物和易性能够符合施工要求。因此,选定推荐的0.37作为混凝土施工水胶比。 c.用水量。根据外加剂与掺和料的掺量及品种、骨料最大粒径等初选用水量,通过混凝土试拌确定符合施工和易性和工程设计要求的最小用水量。 d.砂率。在其他参数固定不变的条件下砂占砂与石之和的比例即为砂率,混凝土坍落度最大且拌和物和易性、黏聚力等物理性能达到最优时的砂率,即为最优砂率[12]。在条件允许的情况下,可根据混凝土强度在不同砂率条件下的变化值综合判定最优砂率。 e.骨料级配。采用粒径为20~40mm、5~20mm的二级碎石级配作为工程粗骨料,最佳骨料级配按照紧密堆积密度在不同比例情况下的值确定。混凝土试配在无相关资料的情况下先按40∶60的比例进行,本工程的筛分和紧密堆积密度试验按三种掺配比例进行,试验对比见表2。 表2 不同掺配比例的骨料级配试验结果 从表2可以看出,紧密堆积密度在掺配比例为50∶50下达到最大,并且不同孔径下的筛余率分布比较合理,因此选用50∶50掺配比例。 f.粉煤灰掺量。为降低水泥水化产生的热量,有效控制混凝土温度裂缝,可将部分水泥由粉煤灰替代。按照水工和国际标准,粉煤灰最大掺量在水胶比不超过0.4时为35%,且必须为F类粉煤灰。本工程的混凝土抗冻性能试验设计30%、20%和10%的粉煤灰掺量,对比结果见图2。 图2 粉煤灰掺量对比试验(10%、20%、30%粉煤灰掺量) 从图2可以看出,随着粉煤灰掺量的增大混凝土抗冻指标呈现出下降的变化趋势,质量损失及相对动弹在粉煤灰掺量大于20%时减少幅度较大,因此考虑设定20%作为本工程粉煤掺量。 g.抗裂防水剂掺量。掺加抗裂防水剂的目的是减少衬砌混凝土存在裂缝的可能和提高混凝土密实性,补偿收缩混凝土[13]。根据水工规范和实践经验,一般以5%~8%作为抗裂防水剂掺量,一般不大于10%。 h.外加剂掺量。外加剂对混凝土抗冻耐久性的影响较为显著,它是改变混凝土性能的至关重要的参数。根据设计要求,必须采用引气剂提高混凝土抗冻性,通过试验和含气量要求确定其掺加量[14]。 根据以上计算流程对配合比各设计参数进行计算,从而确定初始配合比(见表3)。由表3可知,初始配合比的骨料级配为50∶50,水胶比为0.37,砂率为45%,各材料配比为1.6∶1.6∶2.47∶0∶0.01∶0.47∶0.08∶0.19∶1。 表3 衬砌混凝土初始配合比 现场混凝土衬砌施工按以上初始配合比实施,但在检查外观质量时发现许多气泡、水压裂缝及早期环向裂缝位于内衬砌表面。 根据成因分析可将早期环向裂缝分为温拉、干缩及收缩裂缝,进一步分析发现:由于拌和物稳定性较低、浆体体积比率大和设计强度等级高等因素,使得早期的混凝土存在较大的收缩,这是引起收缩裂缝的主要因素;温度在贯通隧洞后有所下降,衬砌混凝土受上游的热空气影响易发生干缩裂缝;将防水板设置在初期支护和衬砌混凝土之间,使得界面摩擦阻力增大易产生裂缝。混凝土内部温度受水化热影响通常大于表面气温,而界面摩阻力的存在限制了内部混凝土的变形,这是造成温拉裂缝的关键因素。 混凝土分层处经常出现水压裂缝,进一步分析其成因发现:由于振捣不便和泵送时间差的存在,导致硬化时间差存在于前后混凝土分层处,早期未硬化的部位比较脆弱;混凝土分层后围岩渗流面有自由水的渗入,越来越多的积水形成一定的水压,由此导致水压裂缝易在分层处形成。 混凝土运输和搅拌过程中能够将空气带入混凝土中,而冬季施工时由于温度较低不易将气泡排除;拌和物掺加外加剂形成的气泡;入仓振捣后的混凝土温度升高,在混凝土内部气泡遇热膨胀不易破裂;多余的自由水存在于混凝土水化过程中,在砂浆和粗骨料之间受热气泡与自由水作用易形成局部通道,这是造成局部气泡的另一因素。 4.1.1 外加剂用量的调整 对减水剂用量进行调整并采取破泡和消泡处理,将0.1%的消泡剂掺入减水剂中;混凝土含气量在不掺引气剂前控制在3%以下,为了使含气量在4.6%左右,在混凝土中掺入0.05%的引气剂。 4.1.2 凝胶材料用量的调整 在水胶比和混凝土强度保持不变的基础上,降低混凝土用量及浆体体积,减少水泥水化热和混凝土内部的自由水。另外,考虑到设计抗压强度仍存在一定富余量,为降低衬砌混凝土经济成本可减少一定的凝胶材料用量。 4.1.3 工艺技术优化 现场施工过程中,将分层厚度控制在50cm以下,加强振捣减少气泡通道,尽可能地在分层处让混凝土内气泡排出。 在达到混凝土耐久性、强度等各项指标和物理性能的条件下,根据上述优化措施和不同标段现场实际情况适当调整混凝土材料,从而确定优化后的混凝土材料配比(见表4)。 从表4可以看出,相对于初始配合比,砂、水、水泥在单位体积混凝土材料中的用量有所降低,配合比优化前后的水泥用量分别为327kg/m3、300kg/m3,可降低水泥用量约25kg/m3,显著节约了工程成本;按照优化后的配合比检查混凝土外观质量,发现明显改善了混凝土外观质量,气泡和混凝土裂缝较优化前明显降低,见图3。 表4 混凝土配合比优化设计 单位:kg/m3 图3 优化前后衬砌混凝土外观质量检测结果 由图3可知,配合比优化前后的每100m隧洞长度,检测出的裂缝数平均为11.2条、2.5条,裂缝减少了76%。每仓混凝土气泡面积在混凝土配合比优化前后分别为18m2、8m2,降低气泡面积约52.7%。 针对长距离供水工程的衬砌混凝土配合比存在的质量问题,本文结合工程实践经验和理论研究成果,通过优化、调整、试拌和计算混凝土配合比,在满足混凝土外观质量、耐久性和设计强度等各项指标及物理性能的基础上,对各类材料的用量进行经济合理的计算,为保证水工隧洞的衬砌质量和项目的顺利实施提供了保证,实现了配合比的最优设计。

2.3 初始配合比

3 优化前的衬砌外观质量缺陷原因分析

3.1 环向裂缝成因

3.2 水压裂缝成因

3.3 气泡问题成因

4 衬砌混凝土配合比优化设计

4.1 优化措施

4.2 配合比优化结果

5 结 语