常温脱硫与低温甲醇洗联合脱硫技术的应用

吴发义

(河南龙宇煤化工有限公司 河南永城 476600)

用煤制取的粗煤气中含有H2S、COS、CS2、HCl、HCN等有害气体,其中H2S占有害气体体积分数约90%。这些有害气体不仅具有很强的腐蚀性,而且会导致催化剂中毒,因此,粗煤气的净化成为现代煤化工的关键生产环节。生产不同化工产品对原料气中的硫含量要求不同,如IGCC等工业用气要求H2S体积分数在(20~100)×10-6范围内,而生产甲醇、乙二醇、乙酸等化工产品时要求原料气中H2S及总硫体积分数必须<0.10×10-6。

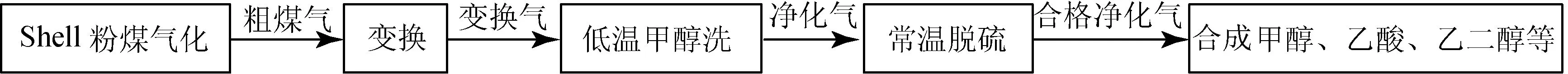

1 粗煤气净化工艺流程

如图1所示,Shell粉煤气化炉制得的粗煤气经宽温耐硫低水汽比催化剂变换后,得到的变换气送低温甲醇洗系统脱除H2S和NH3等有害组分,得到温度为40 ℃、含总硫体积分数(0.20~0.40)×10-6的净化气再经常温(40 ℃)氧化锌脱硫,得到含H2S体积分数<0.05×10-6的合格净化气即可用于合成甲醇、乙酸及乙二醇。

2 单独投运低温甲醇洗系统的脱硫效果

在H2S、NH3等物质脱除技术中,低温甲醇洗具有技术成熟、能耗低、甲醇洗涤液容易获取以及再生、物料吸收过程便于控制等优点而在现代煤化工装置中得到广泛应用。如表1所示,在实际

图1粗煤气净化工艺流程

表1 单独投运低温甲醇洗系统的脱硫效果

运行中,单独投运低温甲醇洗系统经常出现净化气中H2S含量超标现象,净化气中均能检测出有机硫和无机硫的存在。

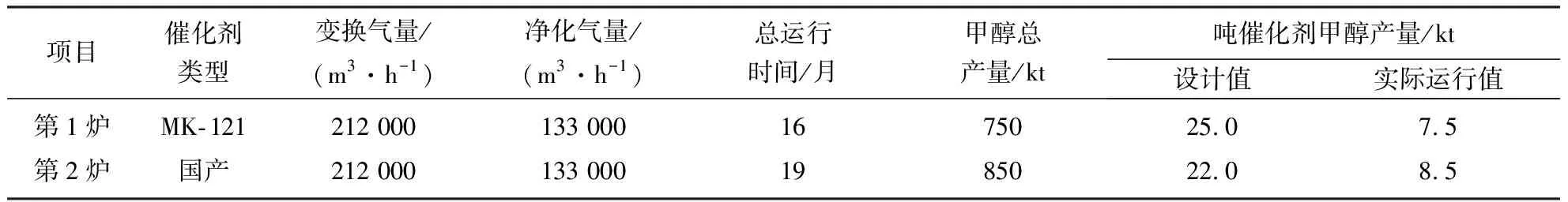

如表2所示,在净化气中H2S体积分数>0.30×10-6的条件下,两炉甲醇合成催化剂的甲醇产量和使用周期都未能达到基本要求,与设计值差异较大。对更换下的甲醇合成催化剂进行色谱分析,发现其中含有硫组分(表3),故判定净化气中H2S含量超标是造成催化剂中毒、使用寿命缩短的主要因素。

表2 两炉甲醇合成催化剂运行数据

表3 失活甲醇合成催化剂元素分析 %

在大型工业化生产中,工艺气处理量大,即使微量的H2S对催化剂的毒害作用也不容忽视,因为随着运行时间的延长,微量的硫会在催化剂上积累,因此,含硫体积分数1.00×10-6的净化气是不能满足工艺要求的。

3 增设常温脱硫后的运行情况

针对净化气中硫化物含量超标对生产造成的影响,通过对不同改造方案的比较,最终选用常温脱硫技术,即在低温甲醇洗系统后新增常温氧化锌脱硫塔。常温氧化锌脱硫塔投运48个月后对甲醇合成催化剂进行了更换,对更换下的甲醇合成催化剂进行元素分析,未检出硫化物。如表4和表5所示,增设常温氧化锌脱硫塔后,H2S和有机硫可被充分脱除,未出现硫化物穿透现象,有效延长了催化剂的使用寿命。

表4 增设常温氧化锌脱硫塔后气体中的硫含量分析数据

表5 增设常温氧化锌脱硫塔后甲醇合成装置运行数据

从运行效果来看,常温脱硫技术与低温甲醇洗工艺联合脱硫的效果十分明显,无机硫和有机硫的脱除十分彻底,脱硫后的总硫体积分数<0.05×10-6,完全可满足甲醇合成催化剂对硫含量的要求,甲醇总产量、催化剂总运行时间、吨催化剂甲醇产量达到设计技术要求。

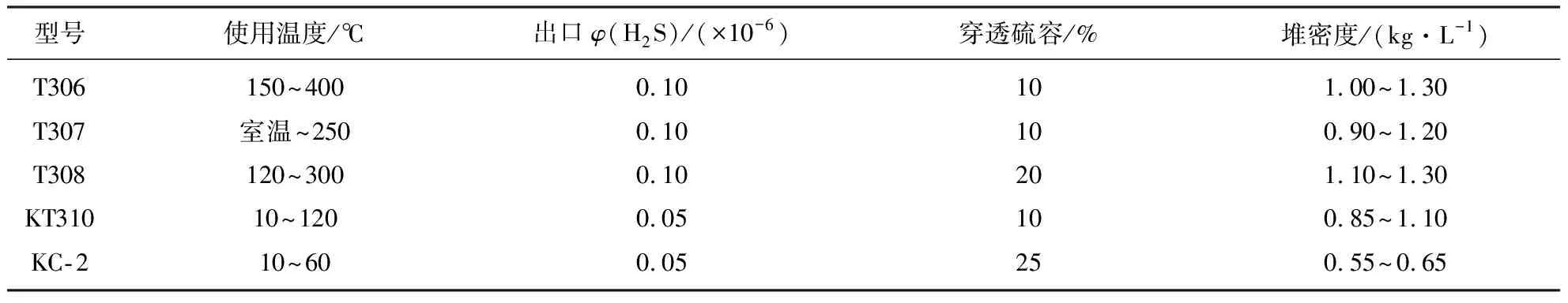

氧化锌脱硫是化学过程,主要有效成分是ZnO,与H2S和羰基硫发生如下化学反应:ZnO+H2S=ZnS+H2O,COS+ZnO=ZnS+CO2。按照使用温度分类,氧化锌脱硫剂可分为高温、中温、低温和常温四大类,其对应的使用温度分别为300~400 ℃、200~250 ℃、80~120 ℃和<80 ℃。目前国内研究比较成熟的几种氧化锌脱硫剂使用温度及性能如表6所示。

表6 国内研究比较成熟的几种氧化锌脱硫剂使用温度及性能

4 结语

在以煤为原料的化工装置中,煤气通常作为合成甲醇、乙酸、烯烃、乙二醇、煤制油、IGCC等的原料气,用途十分广泛。煤化工生产装置投资大、工艺路线长,与其配套的工艺路线和脱硫技术选择十分重要。在国内大型煤制甲醇、煤制烯烃和煤制油化工装置中,煤气净化多采用常温脱硫与低温甲醇洗联合工艺,从运行效果来看可满足不同产品对净化气中H2S含量的要求,解决了低温甲醇洗技术脱硫不彻底的问题。