井下清浊水分离排水和煤水分离系统设计及应用

(中天合创能源有限责任公司,内蒙古 鄂尔多斯 017000)

葫芦素煤矿位于东胜煤田呼吉尔特矿区,井田南北走向长约7.4 km,东西倾斜宽约13.0 km,面积为92.761 km2。矿井设计生产能力为13.0 Mt/a。开拓方式为立井开拓,井田内含煤地层为侏罗系中统延安组(J2y),其中含可采煤层8层,矿井初期开采的2-1煤范围内,东翼煤层厚度为1.10~3.75 m,平均厚度为2.38 m。西翼煤层厚度为1.87~5.61 m,平均厚度为4.17 m。煤层倾角小,为近水平煤层,大巷均沿煤层布置。井下煤炭运输采用带式输送机连续运输方式。

葫芦素煤矿首采综采工作面回采后涌水量逐步增大,高峰期全矿涌水量超过1 000 m3/h。随着21103、21204工作面的陆续回采,矿井涌水量进一步增加。而矿井水处理站设计能力为700 m3/h,扩容后共计处理污水为1 050 m3/h,处理污水能力不足。工作面回采期间,顶板淋水和采空区涌水高,保持在200~300 m3/h,刮板运输机带出大量工作面煤泥,在工作面回风顺槽和主运输顺槽漫流,造成工作面两巷淤泥沉积,积水抽排困难。

综采工作面刮板运输机将大量的水煤带入顺槽胶带运输机,从而进入主煤流系统,水量最大瞬时量为几十吨,严重影响生产的正常运行,特别是对上仓皮带影响较为严重,皮带滑煤、煤仓窜仓事故频发。下行采煤时因为水煤问题每天停产5~6次已成常态,每一次至少要30 min,每天耽误几个小时生产已成常态。需要耗费大量人力物力去清理洒落的煤炭,大大增加职工劳动强度,同时给矿井生产和安全造成极大隐患,严重影响矿井生产能力的提升,影响矿井正规循环生产。

工作面及采空区涌出大量的水和煤泥进入中央水仓后,水质极差,严重时中央水仓内浊水SS值(悬浮物)达到了12 000 mg/L,造成中央水仓清淤频繁,中央水泵房水泵损坏频繁,排水效率降低,排水困难,严重威胁矿井安全。同时,SS值(悬浮物)超出设计处理能力6倍,造成矿井水处理站预沉池积淤严重,迷宫斜板堵塞,处理能力下降,处理水质不达标。葫芦素煤矿对上述问题一直非常重视,但由于之前国内外没有相似条件下的可借鉴范例,只能摸着石头过河地在探索中进行小技改,减轻了工人的劳动强度,但仅靠小技改就解决大问题是根本不现实的。

1 设计改造方案

在充分调研当前国内生产矿井水治理和水煤治理技术的基础上,结合葫芦素煤矿现场实际情况,利用现有井下条件,本研究确定清浊水排水系统、淤泥沉降系统、煤水分离系统工艺方案和相关的机电设备配套。当前,有必要从源头上脱除水煤中的外在水以满足葫芦素煤矿矿井正常生产的需求,确保葫芦素煤矿在工作面出现较大涌水情况下实现安全生产,降低职工的劳动强度,稳定职工队伍,保持葫芦素煤矿矿井安全高效的连续生产。具体方案如下。

1.1 清浊水分离排水系统

矿井疏放水及采空区涌水多为清水,经检测完全符合《煤炭工业污染物排放标准》(GB 20426—2006),同时满足中天合创深度水处理站对水质的要求,可以直接排放。为节省矿建费用,将井下原爆炸材料库改造为一个容量约1 000 m3的清水仓,在2-1煤东翼综采工作面和西翼综采工作面泄水巷布置专用的清水专用DN200排水管路两趟。回风大巷改造DN300专用排水管路到清水仓。工作面采空区涌水和顶板疏放水通过矿用潜水泵将清水直接排至爆炸材料库改造的清水仓。

清水泵房设置主井井底附近,排水高度为667.3 m,排水管路长度为1 270 m。通过设备配套计算,选用MD420-96×8型矿用耐磨多级离心水泵4台,配YB2型防爆电动机,功率为1 600 kW,电压为10 kV,转速为1 480 r/min,排水管路选用主井现有DN400无缝钢管1趟。直接把清水排至地面矿井水处理站清水池。

1.2 淤泥沉降系统

采用清浊水分离排水系统后,浊水悬浮物(SS)浓度增大,中央水仓积淤严重,将影响矿井主排水系统安全。为降低主排水系统浊水中悬浮物(SS)浓度,必须建立淤泥沉降系统,才能保证清浊水排水系统有效实施。在工作面机尾回风巷内,根据巷道剖面图,预先选择连续下山的一段巷道,设立多级沉淀池,在工作面回撤通道内设置一组沉淀池,在井下中央水仓外侧增加施工沉淀池,长430 m、宽5 m、容积1 800 m3。

工作面污水先后经过多级沉淀池、回撤通道内的沉淀池、盘区水仓和中央水仓外侧沉淀池,通过设置沉淀池,污水流速减缓,经过沿途多次沉淀后,大量的煤泥颗粒在沉淀池中沉降,控制流入水仓内的煤泥量。污水再进入中央水仓并进行最后一步沉淀,此时污水浊度已经很小,从初级沉淀池SS值(悬浮物)25 000 mg/L降到1 500 mg/L左右,最后经过中央水仓水泵房的水泵抽排至地面矿井水处理站。沉淀池长度比水仓小很多,又在通风条件良好的巷道中布置,便于采用机械化清理和压滤作业,缩短了清淤时间。

1.3 煤水分离系统

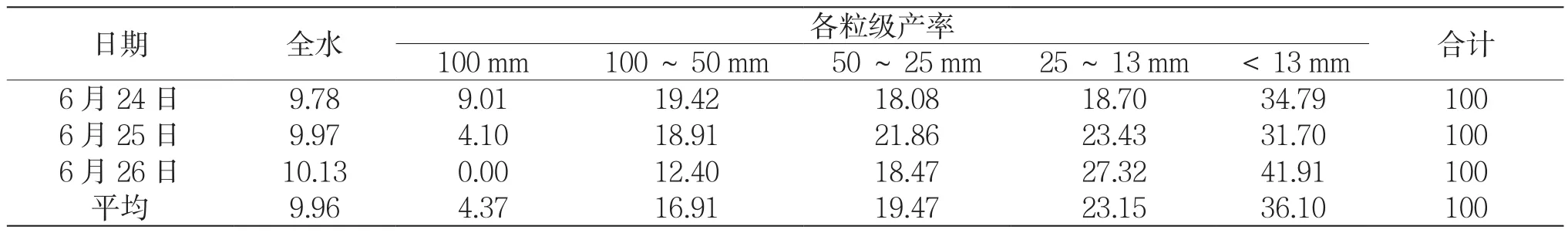

在充分调研当前国内生产矿井水煤治理技术的基础上,结合葫芦素煤矿现场实际情况,按照原煤1 300万t/a考虑,以工作制度(333 d/a、20 h/d)进行计算,平均每小时煤水分离系统处理煤炭能力为1 951.95 t。由于主煤流系统没有缓冲仓,按主运皮带带速及实际皮带上运原煤断面面积计算后,瞬间煤量可达5 369 t/h,最终系统处理量按照5 000 t/h来进行工程设计计算。依据现场多次取样观测,确定煤水分离系统工艺方案和相关的机电设备配套。2015年6月24日、25日和26日,井下主运皮带(破碎机前)上的采样化验结果如表1所示。

1.3.1 水煤脱水工艺设计

在葫芦素煤矿的主井东翼2-1大巷机头和西翼2-1大巷与上仓皮带机尾处,增加5 000 t/h大型原煤脱水系统工程,拆除原有的溜槽,重新做基础安装新系统。脱水工艺可描述为:综采工作面产生的大量煤流经主运皮带抛落到筛分破碎机的滚盘筛,筛上进破碎机,经破碎后及滚盘筛筛下的煤炭依靠重力、流体曳力落到大型滤水系统,大型滤水系统筛上物依靠缓冲溜槽掉落至上仓皮带直接进入煤仓,大型滤水系统筛下物透筛掉落至下层重型脱水给料筛,重型脱水给料筛筛上物通过溜槽掉落至上仓皮带后直接入煤仓,重型脱水给料筛筛下物-煤泥水(-1.0 mm),经筛下溜槽收集后流入附近原撒煤清理巷道进行浓缩沉淀待进一步处理。

表1 原煤粒度组成

1.3.2 筛下煤泥水(-1.0 mm)工艺设计

将原撒煤清理巷道进行简单改造,将40 m长的巷道分成三大段,第一段为粗煤泥沉降池(容积70 m3),第二段为细煤泥浓缩沉降池(120 m3),第三段为清水池(50 m3)。大型脱水系统脱出来的煤泥水通过管路首先流入第一段粗煤泥沉降池,在此段巷道加两个可移动的泵车,采用煤泥专用潜污泵,自带防堵旋转刮刀,具有防堵及搅拌双重功能,两泵车一用一备,确保系统运行可靠性。第二段为细煤泥浓缩沉降池,同样加两个可移动的泵车,采用煤泥清理专用渣浆泵,自带防堵搅拌装置,具有防堵及搅拌双重功能,两泵车一用一备,确保系统运行可靠性,第三段清水池设立式渣浆泵一台。

经大型水煤脱水系统处理后的筛下水主要为粗粒煤泥及水,因原煤水分时刻在变化即粗粒煤泥水量及浓度不稳定,直接进入高频筛脱水存在跑筛可能,因此需要设定分级旋流器将某一粒径的煤水分离出去,根据煤流水量大小范围及所需分级粒度选择不同规格的旋流器。

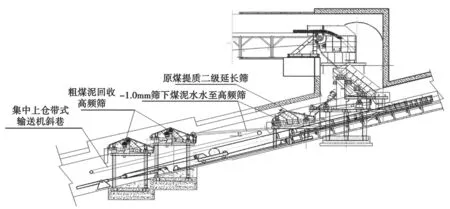

筛下煤泥水(-1.0 mm)经筛下溜槽收集后流入第一段粗煤泥沉降池经快速沉降后,细颗粒煤泥溢流到第二段细煤泥浓缩沉降池,快速沉降后的粗煤泥用泵车打入分级旋流器进行粒度分级,分级旋流器底流进入高频筛脱水,筛上+0.25 mm煤泥进入高频筛脱水后至提升皮带;分级旋流器溢流、高频筛筛下水-0.25 mm,通过管道收集流入第二段细煤泥浓缩沉降池进行浓缩沉降,细粒煤在120 m3细煤泥浓缩沉降池进行浓缩沉降后,清水溢流到第三段清水池,浓缩后细煤泥经泵车打到压滤机进行二次脱水,压滤后干煤泥直接落入皮带,压滤后清水直接流入第三段清水池,再经水泵打到中央水仓。煤水分离设备安装示意图如图1所示。

图1 煤水分离设备安装示意图

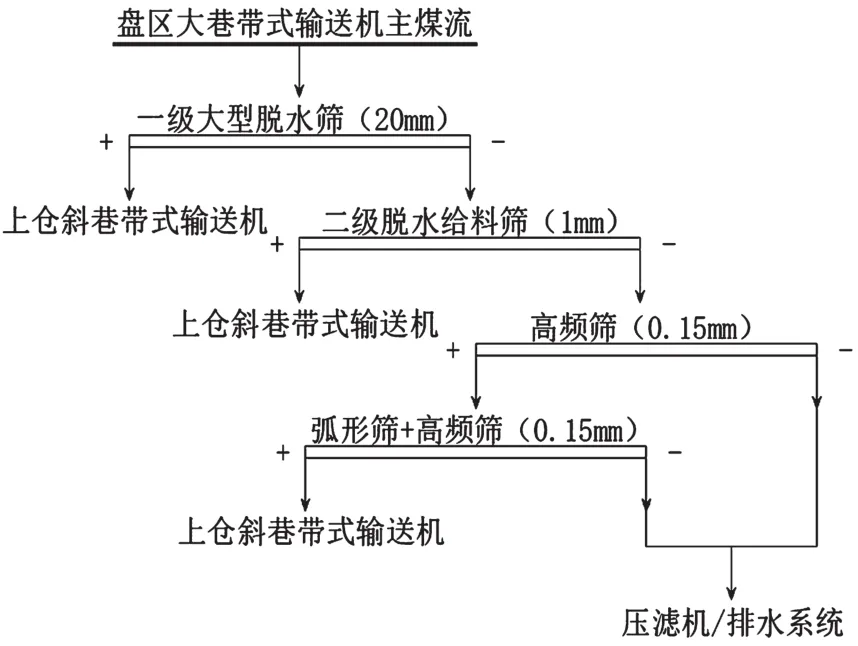

1.3.3 煤水分离系统工艺流程

煤水分离系统工艺流程如图2所示。

图2 煤水分离系统工艺流程

2 效果和效益分析

2.1 清浊水分离排水效果及经济效益分析

清浊水分离排水系统提高了排水系统的整体排水能力,清水不进入地面水处理站处理,直接排至地面外排水池,可以降低地面水处理站的处理费用,节约水处理站扩容等相关设施建设费用,同时提高了矿井排水能力。

目前,葫芦素煤矿矿井水处理站处理浊水的综合成本为1.22元/m3,采空区及顶板疏放水约为600 m3/h,采用清浊水分离排水每年可以直接节省水处理综合费用为732万元。另外,清水直接外排可减少矿井水处理站扩容600 m3/h的投资费用约1 500万元。

2.2 淤泥沉降系统效果及经济效益分析

充分利用闲置巷道和废弃巷道,构建煤泥沉淀设施,既降低了基建成本,又缩短了施工时间,所有沉降的煤泥均回收到煤流系统,既能最大限度地回收煤炭资源,又避免了煤泥对下游工序的影响。上游淤泥的沉降,极大地降低了中央水仓的清淤量,将淤泥分段沉积在多级沉淀池、盘区水仓和中央水仓沉淀池内,避免了淤泥在工作面机尾和中央水仓无序、大量沉积,显著提高了清淤速度,保障了排水系统的稳定性,降低了矿井涌水对生产和安全造成的影响,从侧面提高了矿井生产效率、综采开机率和矿井原煤产量。

淤泥沉降系统的实施,降低了主排水泵房悬浮物浓度,将MD420型矿用耐磨离心泵大修周期由原来的3个月延长至7个月,直接节省备件费和维修费用75.6万元。

2.3 煤水分离系统效果及经济效益分析

煤水分离系统投用使用以来,集中上仓斜巷带式输送机没有出现过滑煤和皮带打滑的现象,不再需要大量人工清理巷道撒落的煤炭,改善了工作环境,降低了职工的劳动强度,符合以人为本的现代理念。同时,没有出现过因水煤在上仓带式输送机上聚集导致带式输送机过载停车、无法起车的问题。主井井底煤仓、地面煤仓不再出现溃仓现象,减少了大量的人力投入,避免了水煤对下游机电设备的损害,减少了机电设备了维修量,提高了机电设备的服务年限,节约了维修费用,确保了矿井的安全和正常生产。

矿井产出原煤含水率得到了有效的控制,系统未投用前原煤含水率基本在15%左右,系统投用后,原煤含水率降低到12%以下,降低原煤含水率,有效提高少原煤的煤质。

煤水分离系统经济效益分析。随着开采时间推移,“水煤”现象也越来越严重,“水煤”引发的事故越来越频繁。“水煤”造成的经济损失估算如下:因水煤问题停机造成的经济损失,据矿上不完全统计,2016年平均每月因水煤造成停产约73 h(按最少时间算),按平均每小时产量为1 951.95 t,每吨煤炭利润按现在市场价200元计算,预计矿上每月损失为73 h×1 951.95 t/h×200元/t=2 849.8万元。投入煤水分离系统后,矿井正常生产11 d即可全部收回两套煤水分离设备投资费用(共计978.5万元)。

该煤水分离系统可避免水煤导致的高频率停机。按每月多运行73 h(按最少时间算),按平均每小时产量是1 951.95 t,每吨煤炭利润按现在市场价200元计算,预计矿上一年(12个月)可因增加本脱水系统后增加效益:73 h×1 951.95 t/h×200元/t×12=3.42亿元。

3 结论

清浊水分离排水与淤泥沉降系统主要适用于井下工作面、采空区涌水量大、水质达标、煤泥量大的矿井。该系统设计打破常规思路,根据葫芦素煤矿实际涌水情况和地面排水环境,优化排水系统设计。将部分已掘进的巷道作为清水仓使用,减少矿建投入。在提升矿井排水能力,保障系统安全的同时降低地面水处理站建设和运行投入费用。清浊水分离排水系统互相独立又可相互切换,系统灵活,适用范围广,系统可靠性高,能有效解决矿井水处理压力和环保问题,同时提高了矿井排水系统的安全系数。在葫芦素煤矿实施后,效果良好,目前已在周边矿井推广。

煤水分离系统自成体系,能根据实际生产情况方便快捷地加入或甩离主煤流生产系统,对井下工况条件变化的适应性强,且整个系统各项技术指标先进,自动化程度高,最大限度降低了工人的劳动强度,改善了工人的作业环境,降低了职工的劳动强度。同时,避免了水煤对下游机电设备的损害,减少了机电设备的维修量,提高了机电设备的服务年限,节约了维修费用,确保了矿井的安全,保障矿井正常生产。葫芦素煤矿5 000 t/h井下煤水分离系统工艺及技术装备,对其他矿井治理水煤具有积极的借鉴意义。