焊条电弧焊仰对接单面焊双面成型技术及质量控制

(武昌船舶重工集团有限公司,湖北武汉430000)

0 前言

焊条电弧焊单面焊双面成型技术是焊工应掌握的基本操作技能,但仰对接焊难度较大。优质的单面焊双面成型,焊缝表面应圆滑过渡,无明显缺陷,焊缝内部X射线100%合格。本文对焊条电弧焊仰对接单面焊双面成型技术进行分析总结,详细介绍了其打底、填充及盖面的工艺方法、操作要领和注意事项。

1 焊前准备

设备为上海沪工WSM 400U;焊条牌号E5015,规格φ3.2mm、φ4.0mm;试板尺寸250mm×12 mm×150 mm;坡口角度 30+1°;试板材质:Q235。

焊前检查电焊钳夹持焊条是否牢固,焊机接地是否良好,焊条有偏心、药皮有龟裂和脱落情况时需立即更换。

使用砂轮机、钢丝刷等工具清理坡口及两侧20 mm范围内的铁锈氧化皮等污物,直至露出金属光泽。试板坡口端部需留0.5~1 mm钝边,防止打底层焊接时熔池下坠形成焊瘤缺陷。

2 拼装组对

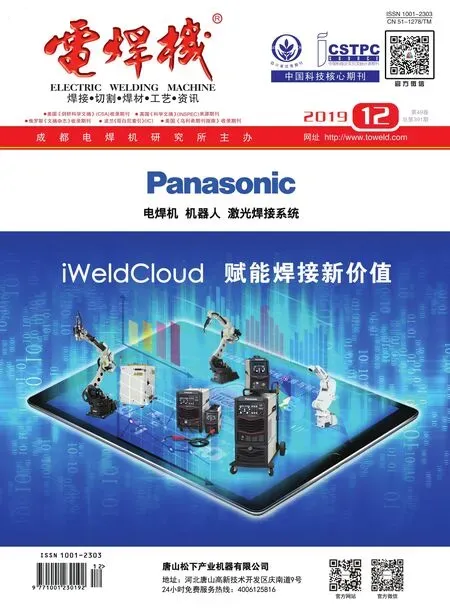

试件拼装时严格控制坡口根部间隙。根据数次实验获得最佳间隙为3~4 mm,如图1所示。由于焊接过程中试板不断加热会在收弧端产生纵向收缩,因此拼装时预留1 mm的收缩量,起弧端间隙为3mm,收弧端间隙为4 mm。

图1 试板规格示意

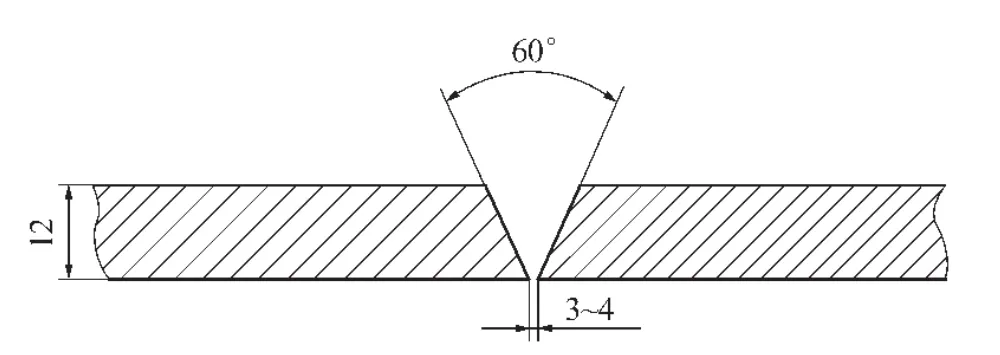

同时在焊接过程中试板会发生变形,为保证所有焊接完成后的平整度达到最佳,可预留3 mm反变形量,如图2所示。

图2 反变形示意

3 焊接工艺

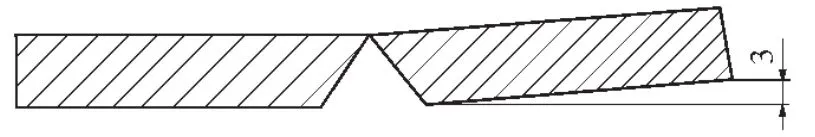

3.1 焊接参数

仰位焊操作时熔池较难控制,易出现熔池下坠,施焊者也会因为飞溅过大而影响操作。结合实际试验效果提供焊接参数,如表1所示。

表1 焊接参数

3.2 焊条规格

E5015焊条为低氢钠型药皮的高韧性超低氢低合金钢焊条,其焊接工艺良好,电弧稳定,脱渣容易,熔敷金属塑性、韧性和抗裂性能优良,可进行全位置焊接,适用于E36、DE36、A537等低合金钢的重要结构焊接(如海洋平台、船舶、压力容器等)。焊前焊条须经350~380℃烘焙1 h,保温桶存放,随用随取。一般根据焊件厚度选择焊条直径,如表2所示。

表2 焊条直径与工件厚度对照

经过反复实验对比发现,打底层焊接时φ3.2mm焊条更为合适,焊接时熔池直径较小,容易控制。外观成形较好,两侧夹沟平缓。填充层时选用φ4.0 mm焊条,焊接速度应当保持均匀适当[1],每层厚度不大于4~5 mm为宜。

4 焊接操作要点

4.1 打底层要点

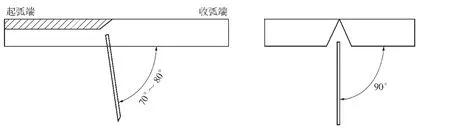

打底层使用φ3.2 mm焊条,直流正接,断弧打底。焊条向收弧端倾斜约70°~80°,左右角度保持垂直90°(见图3)。开始焊接时,首先在试板起弧端引弧,待电弧正常燃烧后,将电弧迅速拉至定位焊缝上。借助定位焊连弧加热坡口根部,迅速压低电弧将熔滴送到焊缝根部,并借助电弧吹力作用尽量向坡口根部、背面输送熔滴[2]。每次起弧点位置要准确,击穿时有“噗噗”声,表示已焊透,点焊处形成熔孔熔后迅速断弧。仔细观察熔池,当熔池颜色由亮变暗时再次引燃电弧。

图3 焊条角度示意

4.2 填充层要点

填充层采用φ4.0 mm焊条,直流反接。焊接前清理干净打底层表面的焊渣和飞溅物。焊条角度参照打底层焊接,填充层焊缝示意如图4所示。第1、2层填充电流可以适当增大,有利于消除焊趾处难以清除的熔渣。采用锯齿形运条方式,控制好焊条角度,短弧焊接,在焊缝两边要有足够的停留时间,以保证两侧熔合良好,焊道平整。第3层填充焊缝必须控制好熔池形状,保证焊缝平整,使其高度距焊件母材表面0.5~1mm,尽量延长电弧在两边的停留时间使填充焊道中心稍凹[3]。

4.3 盖面层要点

图4 填充层焊缝示意

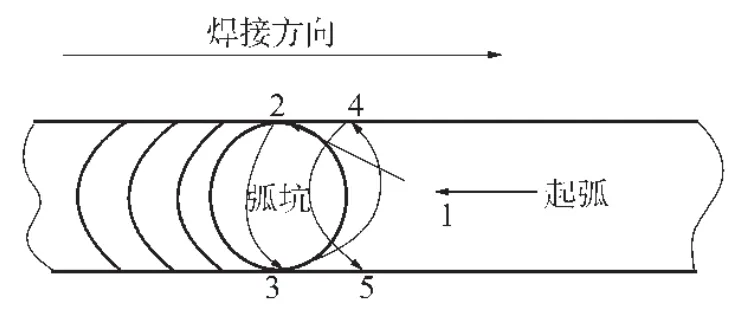

盖面层焊接可采用反月牙形摆动法,焊条摆动至坡口边缘时停留0.5~1 mm,焊缝中间快速过渡。由于盖面时电流相对较小,在更换焊条重新接头时因起弧瞬间焊条燃烧不充分会造成气孔或夹渣,严重影响内部质量。解决方法为:起弧时在距弧坑15~20 mm处引燃电弧,利用这段距离使焊条达到正常燃烧,然后迅速拉至弧坑处,待熔池填满弧坑后,正常做月牙形摆动(见图5)。此时电弧产生的热量可以将起弧产生的缺陷完全熔化,而不影响内部质量。

图5 起弧处焊条摆动示意

5 焊接缺陷产生原因及其控制

5.1 电弧长度对焊接质量的影响

焊条电弧焊的电弧电压主要由电弧长度决定。电弧过长对熔化金属保护差,空气中的氧、氮等有害气体容易侵入,使焊缝易产生气孔,降低焊接金属力学性能。但弧长也不易过短,否则会引起粘条现象,且由于电孤对熔池的表面压力过大,不利于熔池的搅拌,使熔池中气体及熔渣上浮受阻,从而造成气孔、夹渣等缺陷的产生[4]。

5.2 外界气流对焊接质量的影响

电弧的燃烧需要一个相对稳定的环境,在有风的环境中会使电弧摇摆不定,产生偏弧现象,使熔孔的位置不居中或不规则,导致背面成形高低不平、宽窄不一致,产生未熔合、未焊透及脱节等缺陷。控制方法:对施工现场进行隔离保护,或适当提高电弧的挺度,即调大推力电流[5]。

5.3 组对间隙对焊接质量的影响

组队间隙直接影响焊缝背面成形。间隙过大填充熔池的液体金属增加,熔池热输入增加,易形成焊瘤、焊穿等缺陷。间隙过小又会出现未焊透、夹渣等缺陷。因此最佳间隙控制在3~4 mm最佳。