基于FX5UPLC 的庆声试验箱智能管控系统

赖忠良

(中国电子科技集团有限公司第四十四研究所,重庆 400060)

0 引言

以PLC(可编程逻辑控制器)为核心的工业化控制系统,其优越的逻辑处理能力和通信能力,已经在各领域得到了广泛应用。采用工业级PLC 控制系统对庆声高低温试验箱进行集中管控,可以增强设备安全和智能化程度,提高设备信息化和管控能力。

1 设计原理

1.1 庆声试验箱

控温范围-60~150 ℃温度和湿度10%~98%RH(相对湿度),控制波动±0.2 ℃和±2%(RH)。在系统设计上可通过THS2005 微电脑可编程控制器背面的RS232 插座连接到个人电脑,厂家提供的DAT Viewer4.0 软件在计算机安装后,可以实时查看、管理状态及编制程序文件等,但这些实时状态和历史数据曲线只能在设备现场才知晓,设备超温等安全预警功能不太完善,并且该软件不提供数据接口输出,不能进入设备层或管理层的信息管控系统,形成信息孤岛。

1.2 系统构建

针对设备信息化环境需要,建立运行参数大数据,提供更完善的安全预警和设备管控能力,决定以三菱FX5UPLC 对监控画面值进行实时采集,实现在本地实时查看、参数超限声光报警,同时建立无人值守电话预警系统,并通过远程服务器融入设备管控系统(图1)。

图1 系统构建

2 FX5U-PLC 与庆声试验箱数据通信算法研究

2.1 通信设置

(1)庆声试验箱。该试验箱采用THS-2005 控制器[1]作为控制大脑,在串口通信参数设定时,每台机器的ID 号不能相同,波特率选取默认19 200 b/s 即可。同时在THS-2005 串口输出安装一个RS232 转RS485 转换器,通过RS485 总线与其他试验箱一起,采用手拉手方式与FX5U-PLC 的智能通信适配器FX5-485ADP 连接。

(2)FX5U-PLC。三菱FX5U 通过高速化系统总线、丰富的内置功能、以及对应网络,作为MELSEC IQ-F 系列新产品,其通信接口及性能相比FX 系列大大增强。

由于庆声THS-2005 设计上主要用于以文本字符方式的计算机通信,加大了与工业级PLC 通信和数据处理难度,经实验验证,只能采取无顺序通信方式。

2.2 FX5UPLC 通信发送和接收原则

根据THS-2005 网络通信格式说明书[2],通信格式传输格式纯字符模式:STX,0,1,A,DATA,END。其中,“STX”为起始;“0”固定是PC 端ID;“1”是控制器端ID,可以根据试验箱所处位置不同自行编制,区分不同试验箱数据唯一标准;“A”为通信命令,传回监控画面值;“DATA”为资料内容,命令不同而不同;“END”为结束。

FX5UPLC 采用串口专用无顺序通信指令RS2[3]与庆声试验箱THS2005 通信,其梯形程序如图2。

D0 是发送首地址,D50 是接收首地址。当继电器M51 接通时,RS2 指令发送存储在D0~D7 中的字符串“STX,0,1,A,END”,只有ID=1 的试验箱会作出响应,传回其监控画面值,收到约68 个字符串存储到D50~D83 数据寄存器。如果想得到其他试验箱监控画面值,只需要把发送字符串中的“1”变成对应机器的ID 号即可。

2.3 数据提取研究

接收到的68 个字符串先送至数据寄存器D100~D133 暂存。因为试验箱运行程序名称不同,收到的字符串数不同,但需要的关键数据都固定在前42 个字符串中,详见THS-2005 网络通信格式说明书[2]。下面仅以提取庆声试验箱的温度测量值为例。

图2 RS2 收发梯形图

首先,确认数据寄存器D102 是否等于16进制H3120(三菱PLC 数据存储原则:低位在前,高位在后),即接收的数据是否属于ID=01的庆声试验箱。“1”表示试验箱处于“在线”状态,才能进行下一步数据处理,否则处于“离线”状态。在确认是试验箱1 的数据之后,继续判断D107 是否等于H2C31。“1”表示试验箱正在“运行”,否则处于“待机”状态。然后提取字符串中的温度测量值。经过观察,接收的字符串的第17~第22 位共6 个字符是温度测量值,其位置固定不变,直接通过三菱FX5U 专用字符提取命令MIDR 完成。

2.4 字符串转变BIN16 数据算法处理

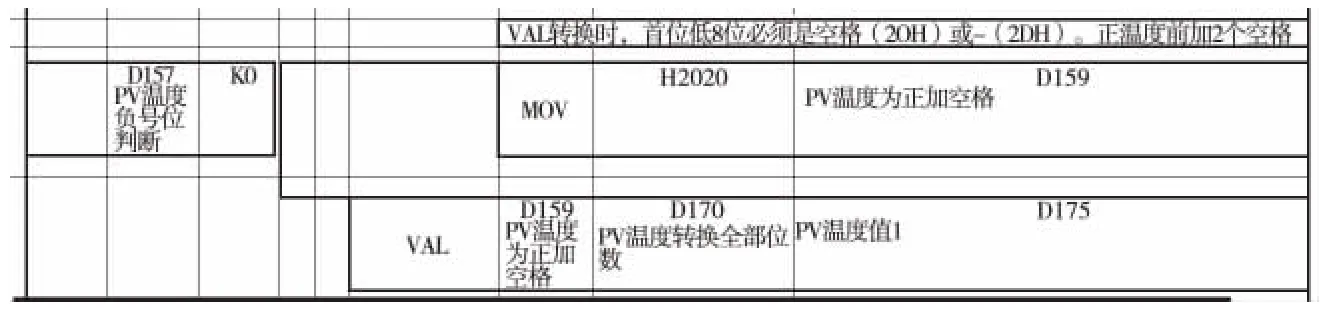

庆声试验箱温度范围为-60~150 ℃,涉及到负数。三菱PLC 字符串转换BIN16 位数据指令VAL,规则如下:首位必须是空格(20H)或负号(2DH),转换直到出现“00H”止,但字符只能是“0(30H)”-“9(39H)、空格(20H)及小数点“.”(2EH),否则转换运算错误。先采用图3 所示的梯形图进行判断。

图3 符号判断程序

INSTR 指令从存储字符串首地址D160 左侧第1 位开始搜索“-”号,位于第几个位置的序号存储在D157 中,根据试验箱规则存在以下3 种情况:

(1)D157=0,即测量值为正数无负号,即XXX.XX、XX.XX和X.XX(图4)。

VAL 转换的字符串首位必须是空格或负号,在字符串前加两个空格H2020,然后转换成BIN16 位温度测量值。因该命令忽略小数点,转换后的测量值D175 除以100 后得到实际温度测量值。

(2)D157=1,即测量值负数-XX.XX(图5)。VAL可以直接转换成BIN16 位温度测量值,转换后的测量值D175 除以100 后得到实际温度测量值。

(3)D157=2,即测量值负数-X.XX(图6)。此时D160 开始的字符串空格加负号,直接转换会出错。必须再通过MIDR 命令提取字符,然后用VAL 转换成温度测量值D175,除以100 后得到实际温度测量值。

温度设定值、湿度测量值和湿度设定值处理方式类似,不作具体讨论。

3 智能管控系统设计

一般厂区根据使用功能不同,试验箱分布在各个房间内,不利用集中管理,为了使分散设备集中管理,提高管理能力和管控能力,特构建一套智能管控系统。

图4 正数测量温度程序

图5 -XX.XX 测量温度程序

图6 -X.XX 测量温度程序

3.1 本地监控系统

PLC 控制柜安装触摸屏,实时监测每台庆声试验箱和其他恒温干燥箱状态,包括设备在线或离线状态、运行或待机状诚、箱内实时温度和湿度的设定值和测量值。同时,控制柜侧安装声光报警灯,当检测到关键参数超限时立即发出声光报警。

3.2 本地无人值守电话预警系统

部分IC 厂涉及商业秘密或保密要求,禁止设备系统通过无线网络形式如手机短信、微信等连接互联网。现设计了一套无人值守电话预报警系统,可以实现关键参数超限后自动拔打相关人员电话进行预警的功能。

当关键参数超限时通过PLC 系统中间继电器物理隔离后,触发电话报警中心,通过电话线拔打预先存储的1~4 组电话,直到有人接听电话为止。当接收到电话时,自动提示预先录制房间的设备出现相关故障信息,尤其在深夜和节假日,可以减少人员巡视,降低安全隐患,提高设备智能化程度。

3.3 远程监控管理系统

所有庆声试验箱经过工业级PLC 控制系统集中管理后,形成统一的数据格式,通过三菱现场总线或以太网传至远程服务器,再集中进行管控,传至工厂客户端监控级、管理级计算机,实时掌握监控的所有信息,同时可以追溯所有关键数据的历史信息。

4 总结

采用三菱可编程逻辑控制器FX5UPLC 对庆声试验箱监控画面数据进行智能采集,优化算法研究,成功、可靠地接收每台试验箱的实时数据,通过数据总线或以太网融入设备智能管控系统,形成设备层到管理层的数据传递,构建试验箱运行大数据,解决了设备运行信息孤岛问题,加强了设备运行的安全预警。