叶片型线对渣浆泵水力性能及叶轮磨损特性的影响

李晶,张人会,2*,郭荣,李仁年,2

(1. 兰州理工大学能源与动力工程学院,甘肃 兰州 730050; 2. 甘肃省流体机械及系统重点实验室,甘肃 兰州 730050)

离心式渣浆泵广泛应用于采矿、冶金、电力、环保等涉及固液两相介质输送的行业和领域,介质中的硬质固体颗粒对泵的过流部件产生强烈的冲击磨蚀,导致渣浆泵存在效率低、过流零件寿命短等突出问题[1-3].

国内外学者针对渣浆泵数值计算方法[4]、内场流动规律[5]、固相颗粒对泵水力性能的影响[6]、空化空蚀特性[7]、叶轮优化设计[8]等方面做了大量研究,旨在揭示泵内部固液两相流动机理、延长寿命、提升性能.而针对固相颗粒对过流部件的冲击磨蚀特性及作用机理等方面是渣浆泵研究的热点和难点:黄先北等[9]分析了不同泥沙含量和不同入口条件下的颗粒运动轨迹和磨损规律,发现叶轮的磨损主要分布在叶片工作面和后盖板位置;汪家琼等[10]研究了不同直径的颗粒与过流零件表面撞击的冲击速度、冲击角度等参数之间的关系,并分析了固液两相流中浆体对渣浆泵的磨损规律;陶艺等[11]以离心式工程塑料渣浆泵为研究对象,采用Particle 欧拉多相流数值计算模型结合试验方法,研究了渣浆泵运行过程中叶轮的磨损情况;郭善新等[12]提出了敏感度的概念,并预测了泵在不同污染等级下的磨损寿命.

叶轮作为渣浆泵的核心部件,对泵运行的稳定性和安全性起着决定性作用,叶片型线对渣浆泵水力性能及磨损特性具有重要的影响.文中以襄樊五二五泵业有限公司生产的LC100/350型渣浆泵为计算模型,采用变角对数螺旋线法对叶片型线进行控制,通过数值计算方法分析叶片型线与渣浆泵水力及磨损特性之间的关系.

1 叶片型线设计及数值计算模型

1.1 叶片型线设计方法

低比转数两相流泵叶轮常采用圆柱形叶片,圆柱形叶片型线包括对数螺旋线、圆弧线和渐开线等.理论上,叶轮中介质的运动轨迹近似于对数螺旋线,采用对数螺旋线法设计叶片有利于优化叶轮内的流场结构、提升泵的性能[13].许洪元[14]最早探讨了对数螺旋线设计方法,确定了简单且实用的计算公式,即

(1)

其中

式中:θ为螺旋线上任一点的极角;r为螺旋线上任一点的半径;φ为叶片包角;β1,β2分别为叶片进口、出口安放角;r1,r2分别为叶片进口、出口半径.

由式(1)可计算得到变角螺旋线包角的取值范围,即

(2)

1.2 计算模型

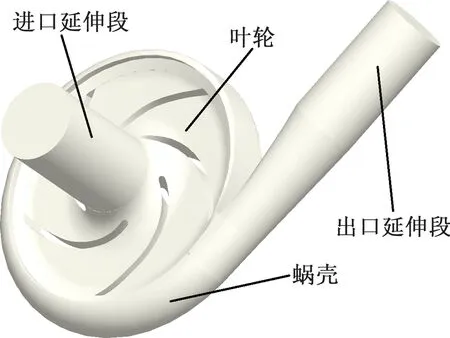

1.2.1 几何模型

以LC100/350型渣浆泵为研究对象,其三维计算域如图1所示.该渣浆泵基本性能参数分别为额定流量Qd=160 m3/h,额定扬程H=46 m,转速n=1 480 r/min,比转数ns=60.叶轮的主要几何参数分别为叶片包角φ=95°,进口直径Dj=120,出口直径D2=350 mm,叶片进口安放角β1=35°,叶片出口安放角β2=27°,叶片数Z=5,轮毂直径dh=35.2 mm,叶片出口宽度b2=38 mm.

图1 数值计算区域

1.2.2 数学模型

考虑到颗粒碰撞速度、碰撞角度、材料的布氏硬度及颗粒形状等多方面因素,采用离散相模型(discrete phase model, DPM)进行数值计算.DPM模型采用Euler-Lagrange方法把液体相看作连续相,而将固相看作离散相,在预测固体颗粒对过流部件的磨损方面有较好的精度和适用性,是目前预测渣浆泵磨损方面应用最广泛的模型之一[15-16].定义单位面积在单位时间内的质量损失为磨损强度,即

(3)

其中

f(ak)=

1.3 计算方法

采用适应性强的非结构四面体网格对计算域进行划分.在设计流量下,输送粒径为0.045 mm,颗粒体积分数7%的介质时,以后盖板表面的平均磨损强度为指标进行网格无关性检查,最终确定网格总数约为1 500 000.

基于Fluent 16.0软件模拟渣浆泵内固液两相流动特性,其中液相流动求解采用雷诺时均N-S方程、RNGk-ε湍流模型,固相流动求解采用离散相模型 (DPM).压力与速度的耦合采用SIMPLE算法,对流相和扩散相的离散均采用二阶迎风格式,源项的离散采用线性化标准格式,各个控制方程收敛精度设为10-5.叶轮计算域设在旋转坐标系,其余计算域设在静止坐标系,采用冻结转子法(Frozen rotor)处理动、静计算域交界面,近壁区域流动使用标准壁面函数法处理.进口设置为速度进口边界条件,假定进口处浓度分布均匀且等于固相输送浓度,出口设置为自由出流边界条件.

选取清水作为连续相,石灰石颗粒作为离散相.为了简化计算,提高数值计算结果的准确性,固相设为粒径均匀的球形颗粒,不考虑相变;泵内流体的各物理量为定常流动.数值计算中给定不同的进口速度改变泵的流量,得到清水条件下的扬程和效率性能曲线,与由襄阳五二五泵业有限公司提供的试验数据进行对比,以验证数值计算方法的正确性,如图2所示.

图2 清水介质时模型泵的计算值和试验值对比

Fig.2 Comparison of performance curves of pure water between simulation and experiment

由图2可以看出:数值计算结果与试验结果变化趋势一致,且数值计算值在各个工况点均大于试验值;随着流量的增大,扬程的误差逐渐增大,最大相对误差约为3.0%;效率的最大误差出现在最大流量点,相对误差约为2.5%;计算结果整体与试验结果吻合,相对误差在可接受范围内.

2 叶片型线设计及结果分析

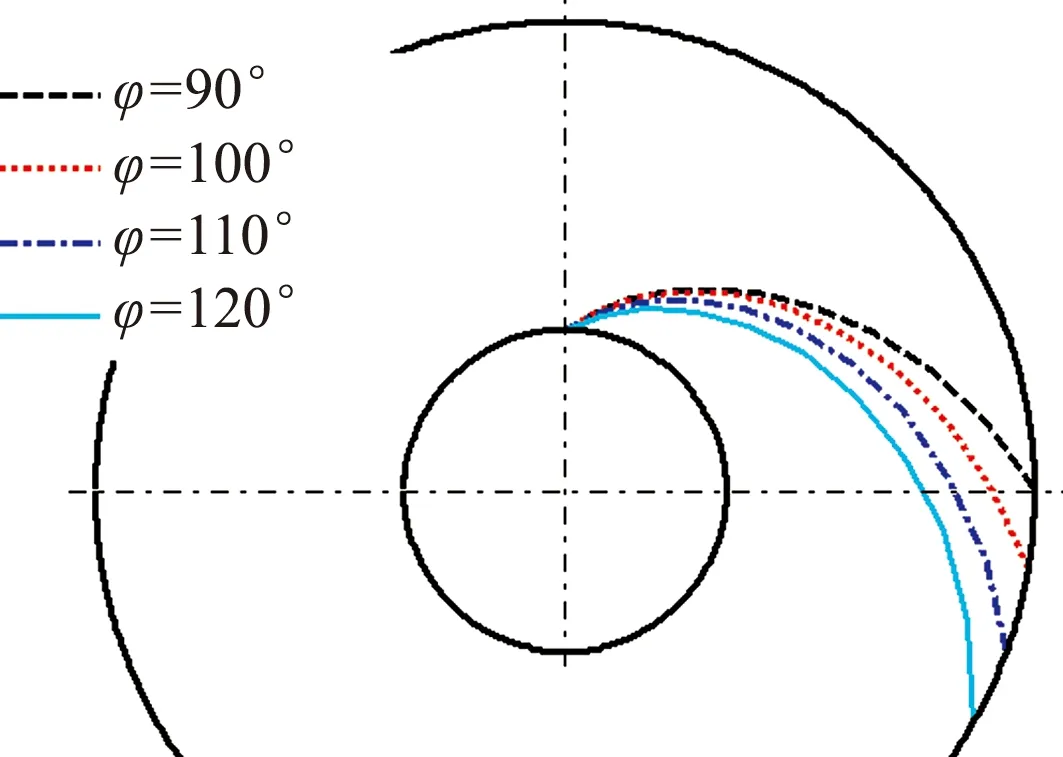

2.1 叶片型线设计

根据对数螺线叶片设计方法,依据模型泵叶片进口、出口半径与进口、出口安放角可确定叶片包角取值为87°~122°.采用公式(1)设计包角分别为90°,100°,110°,120°共4种叶型进行研究,设计过程中保证其他参数与原叶型一致,其叶片型线如图3所示.

图3 叶片型线示意图

通过式(1)可求得各叶型的安放角随半径r的变化规律,如图4所示.可以看出,包角100°叶型叶片安放角随半径增大近似呈线性下降,包角小于100°的小包角叶型,安放角变化规律为“前缓后急”,大包角叶片安放角变化规律正好相反,且在整个叶片上的安放角均小于小包角叶型.

图4 叶片安放角随半径变化规律

2.2 叶片型线设计结果分析

在额定流量下,输送粒径为0.045 mm,颗粒体积分数为7%的介质时,计算渣浆泵水力性能和叶轮磨损特性随叶片包角的变化规律,如图5所示,图中独立空心点为对应原叶型在相同输送条件下的水力性能.

图5 水力性能及叶轮磨损特性随叶片包角的变化规律

Fig.5 Variation of hydraulic performance and impe-ller wear characteristic with wrap angle

由图5a可以看出:采用变角螺旋线设计的叶型可以提升水力效率,但将导致扬程的小幅降低;90°~120°各对数螺旋线包角叶型的轴功率均小于原叶型,且随着叶片包角的增大轴功率逐渐减小;包角120°的叶型为设计空间水力性能最优叶型,其效率较原叶型提高5.8%,轴功率降低10.6%,扬程降低3.4%.由图5b可以看出:相对于模型泵扭曲叶片,圆柱形叶片将导致叶轮平均磨损强度的增大,不利于叶轮抗磨损特性的提升;后盖板为叶轮磨损程度最严重的部分,是叶轮平均磨损强度的决定因素,前盖板为磨损最轻微的部分,且叶片包角的变化对其影响较小;安放角线性变化的100°包角叶片的叶轮平均磨损强度最小,安放角“先急后缓”变化的大包角叶片叶轮磨损强度大于小包角叶片叶轮.因此,随着叶片型线的变化,渣浆泵水力性能与其磨损特性相互制约.

3 固相颗粒对渣浆泵性能的影响

叶片型线对离心泵输送固液两相流介质时的水力性能及过流部件磨损的磨损特性,均与运行工况、介质颗粒粒径、固相浓度等参数密切相关,本研究分别在不同的进口颗粒速度、颗粒粒径、颗粒体积分数条件下,分析不同叶片包角的渣浆泵水力性能及叶轮磨损特性.从图5b中分析可知,叶轮磨损主要发生在后盖板区域,是决定叶轮平均磨损强度的最主要因素,因此采用后盖板壁面的平均磨损强度来反映叶轮磨损特性.

3.1 进口颗粒速度对渣浆泵性能的影响

输送粒径为0.045 mm,颗粒体积分数为7%的介质时,渣浆泵水力性能及叶轮平均磨损强度随进口颗粒速度的变化规律如图6所示.

图6 水力性能及叶轮磨损特性随进口颗粒速度的变化规律

Fig.6 Variation of hydraulic performance and impeller wear characteristic with particle inlet velocity

由图6a可知,4种包角的渣浆泵水力性能曲线变化规律一致,随着叶片包角的增大,效率曲线近似向上平移,而功率曲线近似向下平移.100°包角的叶轮,扬程最低.由图6b可知,在小流量工况下叶片包角对叶轮磨损强度影响不大,大流量工况下叶片包角对叶轮磨损强度影响较额定工况及小流量工况显著得多,100°包角叶片的叶轮平均磨损强度最小.

3.2 颗粒粒径对不同叶片包角的渣浆泵性能影响

在设计工况下,固相颗粒体积分数为7%时,给定3种颗粒粒径(0.028,0.045,0.085 mm),分别计算对渣浆泵的水力性能及叶轮磨损特性影响,如图7所示.

图7 颗粒粒径对不同叶片包角的渣浆泵水力性能及叶轮磨损特性影响

Fig.7 Effect of particle size on hydraulic performance and impeller wear characteristic at different wrap angles

由图7可以看出:当输送不同颗粒粒径的固液两相流介质时,渣浆泵的水力性能及盖板的平均磨损强度随叶片包角的变化规律基本一致;随着颗粒粒径的增大,泵的输入功率逐渐升高,功率-包角曲线向上平移,扬程和效率随着颗粒粒径的增大而下降,平均磨损强度随着颗粒粒径的增大而增大.

3.3 颗粒体积分数对渣浆泵性能的影响

在设计工况下,当固相颗粒粒径为0.045 mm时,分别计算3种固相颗粒体积分数(3%,7%,11%)对不同叶片包角渣浆泵的水力性能及叶轮磨损特性的影响,如图8所示.由图可以看出:当输送不同固相体积分数的固液两相流介质时,渣浆泵的水力性能及叶轮后盖板的平均磨损强度随叶片包角的变化规律基本一致,随着固相体积分数的增大,泵的功率-包角曲线逐渐向上平移,扬程和效率随着固相体积分数的增大而下降,平均磨损强度随着固相体积分数的增大而增大.

图8 颗粒体积分数对不同叶片包角的渣浆泵水力性能及叶轮磨损特性影响

Fig.8 Effects of solid concentration on hydraulic performance and impeller wear characteristic at different wrap angles

对比图7和图8分析可知,颗粒粒径的变化与颗粒体积分数的变化对泵的水力性能及叶轮磨损特性的影响基本一致.

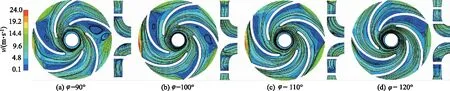

4 流场分析

在额定流量下,当输送粒径0.045 mm,颗粒体积分数7%的介质时,对比分析采用变角螺线法设计的4种叶轮内部的流场特性,依据流场特征分析叶片型线对渣浆泵水力性能及叶轮磨损特性影响机理.

4.1 液相流场特性

图9为4种不同包角的叶轮在中间截面和轴面的速度云图及液相流线图.

由图9可以看出:4种叶型的叶轮速度场分布规律基本一致:从进口到出口,叶轮内的相对速度整体上逐渐增大,但由于流道内局部位置存在旋涡和脱流现象,使得靠近叶片背面位置形成大小不等的低速区;小包角叶轮内部旋涡和脱流现象较大包角严重,流道内堵塞情况更加明显;随着叶片包角的增大,叶轮内流道的面积扩散比逐渐减小,由扩散及逆压力梯度引起的流动分离及脱流也逐渐减弱,其水力效率也随之逐渐增大.因此为提升渣浆泵的水力性能,应重点考虑减少脱流及旋涡二次流,优化流场结构.

图9 不同包角的叶轮中间截面和轴面位置速度云图及液相流线图

4.2 固相流场特性

图10为4种不同包角的叶轮在后盖板位置的固相体积分数和叶轮内的固体颗粒运动轨迹图.可以看出:4种叶轮的固相体积分数分布特征基本一致;固相体积分数较高的区域主要位于后盖板靠近轮毂的位置,这是由于固相密度较液相密度大,惯性力大,颗粒进入叶轮时,由于惯性力的作用使其在靠近轮毂的后盖板处聚集,在轮毂处形成明显的堆积现象;整体上叶片工作面的固相体积分数大于叶片背面,叶片背面的低速脱流区固相体积分数几乎为0.

图10 不同包角的叶轮内固体颗粒运动轨迹及后盖板固相体积分数图

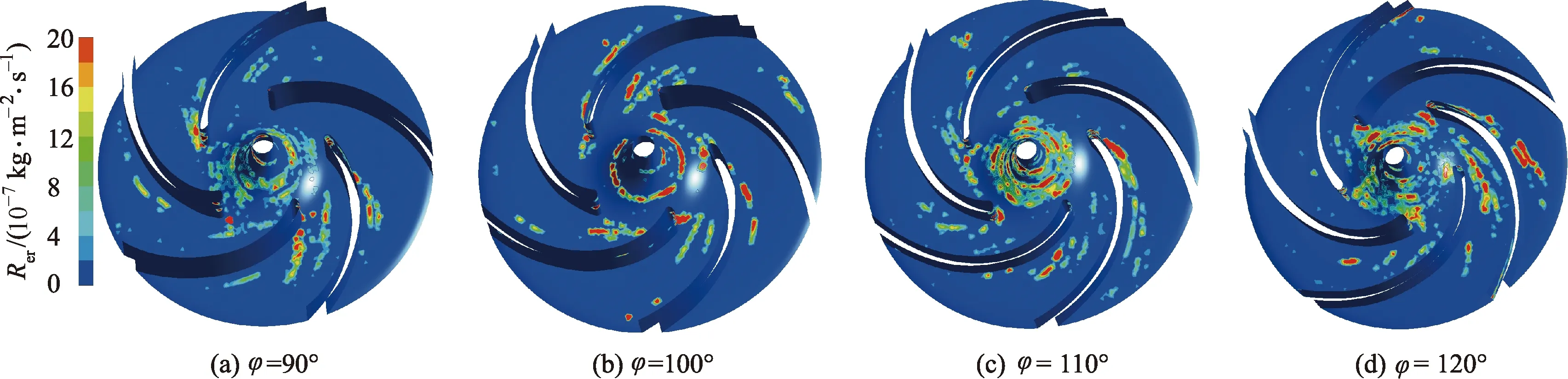

4.3 磨损特性

图11为4种不同包角的叶轮在后盖板和叶片表面的磨损强度云图,与图10对比分析可以看出:磨损强度与固相体积分数的分布近似呈正相关关系,固相体积分数越高,则该位置的磨损强度也越大,叶轮过流壁面磨损严重的部位主要集中在后盖板靠近轮毂的区域;大包角叶片的叶轮比小包角的叶轮在后盖板及叶片表面磨损强度更大.

图11 不同包角的叶轮后盖板及叶片表面磨损强度云图

5 结 论

1) 相对于模型泵普通扭曲叶片,采用变角螺线法设计的叶片整体上有利于提高泵的水力效率,但将导致扬程的小幅降低.包角为120°的叶型为设计空间水力性能最优叶型,其效率较原叶型提高5.8%,轴功率降低10.6%,扬程降低3.4%.

2) 采用不同的变角螺线叶片型线时,渣浆泵的水力性能与其磨损特性相互制约,小包角的叶片因叶轮内的旋涡和脱流现象严重,水力性能下降,但叶轮磨损强度相对较低.

3) 不同的变角螺线叶片型线条件下,叶轮过流壁面的磨损强度与固相体积分数分布近似呈正相关关系,磨损严重的部位主要位于后盖板靠近轮毂的区域.

4) 在大流量工况下,叶片包角对叶轮磨损强度影响较额定工况及小流量工况显著.颗粒粒径的变化与颗粒体积分数的变化对泵的水力性能及叶轮磨损特性的影响基本一致.